环形结构木模板施工技术研究

王 繁

(宁夏第一建筑有限公司,宁夏 银川 750011)

1 工程概况

该施工技术应用于固原市原州区清水河流域环境综合治理项目——三营污水处理厂工程,新建日处理10000t污水处理厂土建工程,主要建设粗格栅与提升泵站、细格栅与曝气沉砂池、厌氧缺氧好氧区、二沉池、高效沉淀池、ABF 曝气池、接触消毒池、污泥浓缩池、贮泥池、污泥调理池等。在2个二沉池及污泥浓缩池等单体工程施工中,应用了环形结构木模板制作安装工程施工技术,其中二沉池直径15m,池壁厚度400mm,结构高度4m。

2 技术特点

取材便利:木胶板相对钢模板取材方便、利于现场加工制作;缩短工期:木胶板加工制作周期短,可有效缩短施工工期;无模板支撑体系:利用钢筋受拉强度高的特点,外侧不用搭设模板支撑体系;提高截面准确性:利用止水螺杆上的定位片,保证了池壁截面尺寸的准确性;模板垂直度易于控制;节约成本:一次投入成本低,有效降低单体工程施工成本;提高效率:劳动强度较小,操作简单,施工效率显著提高。

3 工艺原理

根据结构设计尺寸,计算环形内外侧结构面积,确定木胶板的需用量,预先定位结构位置,通过现场定位放线,确定环形结构内外侧模板的立放位置,将木方与木胶板用铁钉固定组合,利用钢筋受拉强度高的特点,沿模板内外侧上下数圈设置环形钢筋,作为模板体系的主龙骨,再通过对拉螺杆将环形钢筋与内、外侧模固定,内侧搭设一圈简易模板支架,形成一套完整的环形结构木模板支撑体系。通过预埋地锚和调节斜拉钢丝绳校正模板,保证模板垂直度。

4 工艺流程

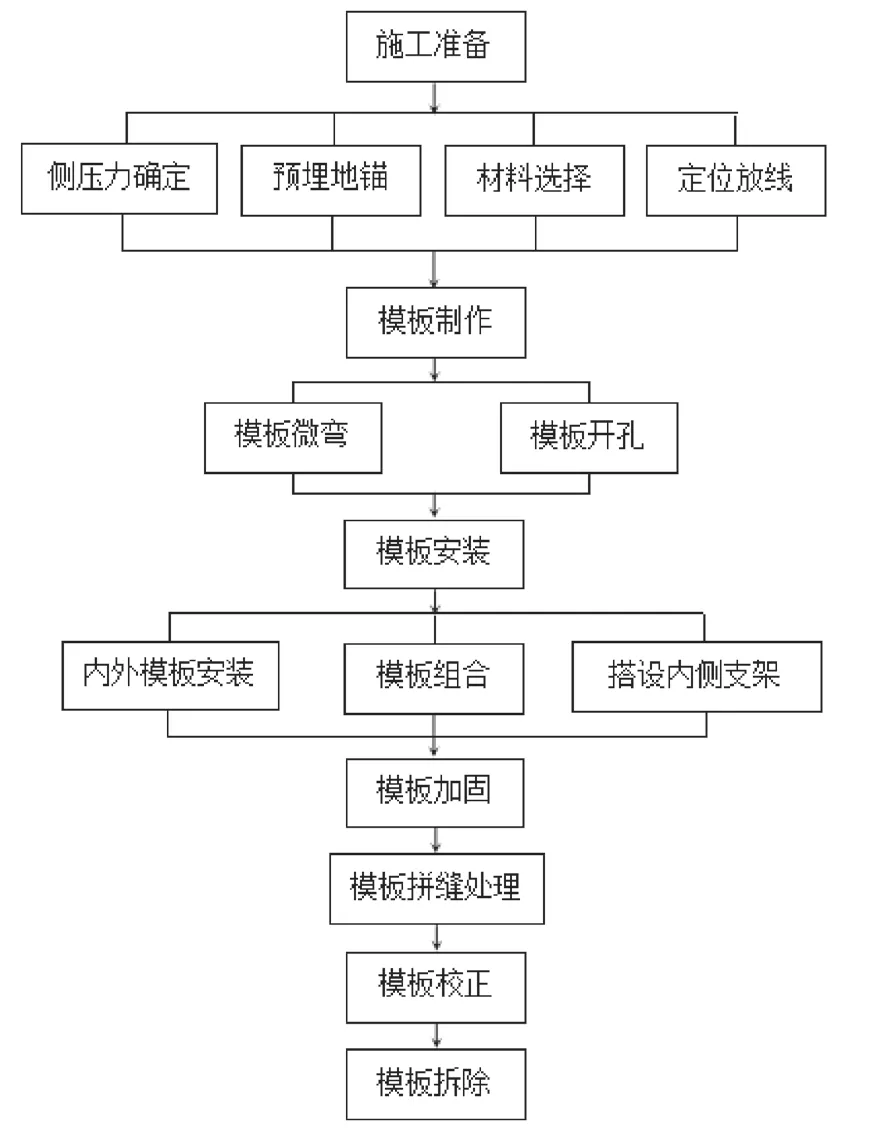

该施工技术工艺流程详见图1所示。主要包括施工准备、材料选择、模板制作、模板安装、模板加固、拼缝处理、模板校正等。

图1 施工工艺流程

5 关键技术

5.1 施工准备

5.1.1 新浇混凝土作用于模板侧压力确定

根据模板承受荷载值计算,按《建筑施工手册》、《建筑施工计算手册》、《建筑结构荷载规范》、《混凝土结构设计规范》标准计算,混凝土作用于模板的侧压力,根据测定,随混凝土的浇筑高度而增加,当浇筑高度达到某一临界值时,侧压力就不再增加,此时的侧压力即为新浇筑混凝土的最大侧压力。

5.1.2 预埋地锚

环形结构工程,在设计中有基础为筏板等钢筋混凝土结构时,地锚与基础钢筋连接,在基础施工时提前预埋地锚,锚入钢筋混凝土基础内。如无钢筋混凝土结构,可单独设置全埋式钢筋混凝土坑锚,全埋式坑锚的覆土深度宜设置为1.5m,坑锚的规格根据钢丝绳受力计算确定,坑锚钢筋可采用双层双向HRB400级直径14mm,间距200mm绑扎,内设HRB400级直径14mm,间距400mm钢筋马凳,坑锚周围土质必须夯实。地锚采用U型钢筋与钢板连接方式的地锚,一端与基础或坑锚内钢筋连接并埋入砼内,另一端外露,以便模板校正时钢丝绳能有效固定。

根据设计图纸,结合现场实际情况,确定地锚位置。环形结构内侧设置4道钢丝绳,即4个地锚位置应设置在确保4道钢丝绳在水平投影呈90°角位置处,并使钢丝绳与地面宜成30°~60°角。外侧设置8道钢丝绳,即8个地锚位置应设置在环形结构外侧确保8道钢丝绳在水平投影呈45°角位置处,并使钢丝绳与地面宜成30°~60°,且其中4道钢丝绳与内侧钢丝绳位置对应。

5.1.3 材料选择

背楞选用40mm×70mm木方(市场常见木方规格),主龙骨选用HRB400钢筋,HRB400钢筋抗拉强度为360N/mm2,该技术选用钢筋为HRB级直径14mm间距400mm,钢筋型号选用也可根据工程实际情况,选用其他单体工程用料较大的钢筋,以便此模板体系拆除后回收利用。木胶板及对拉螺杆的选用规格均根据模板计算方案确定。

对拉螺杆选用三段式止水螺杆,以便多次回收利用。

环形结构的壁厚即为止水螺杆定位片的间距,使止水螺杆的定位片有效固定环形结构的截面尺寸,保证结构尺寸的准确性。

5.1.4 定位放线

在已浇筑成型的筏板混凝土表面,利用全站仪引测环形结构的圆心,结合环形结构的壁厚,以模板控制线半径R0(R1-500mm,用以校正模板)、内模板线半径R1、外模板线半径R2(R2=R1+壁厚),确定内、外侧模板的边线位置,然后用红油漆将模板边线清晰标记。

5.2 模板制作

5.2.1 模板微弯

模板在安装前要对木胶板进行泡水微弯[1],确保模板弧度与设计相符,保证混凝土成型质量。木胶板材料规格确定后,根据设计图纸对构筑物内外侧圆弧度进行现场放样。采用(长×宽×高)3000mm×300mm×50mm木板做定型板,先将外侧圆弧放样的弧线画在木板上的2/3处,对木板进行裁切,裁切后以此来作为木胶板的定型工具。外侧木胶板微弯完成后,在定型板的2/3木板上放样内侧圆弧的弧线,用以内侧木胶板微弯的定型板。

5.2.2 模板开孔

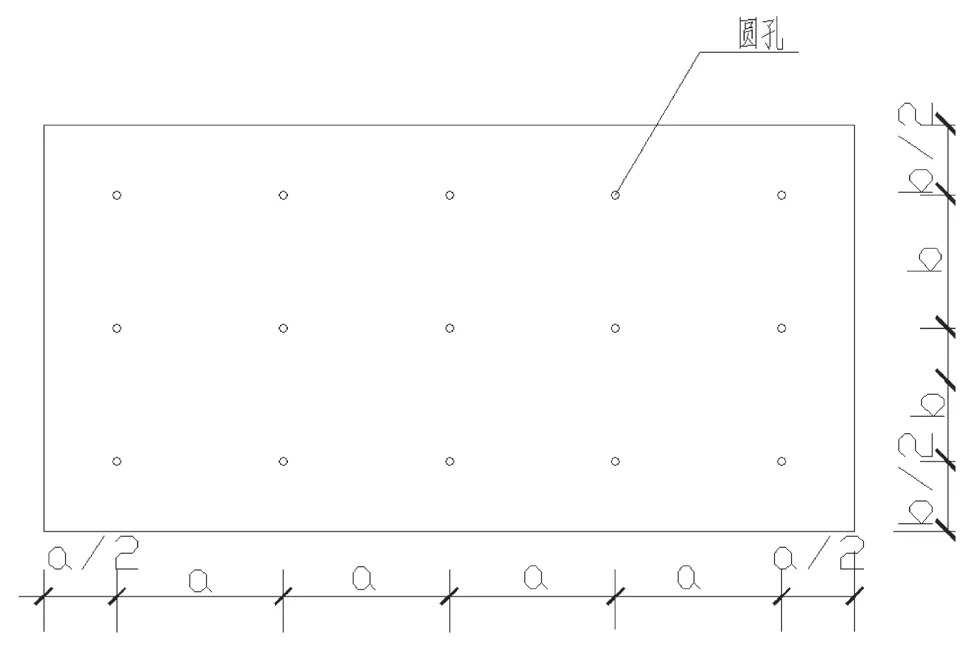

外模板孔距根据选定的止水螺杆水平间距和竖向间距预留开孔。内模板孔距,根据内外模板半径比,计算出内模板水平孔距(外模板半径/内模板半径=外模板水平孔距/内模板水平孔距),内模板竖向孔距同外模板竖向孔距。木胶板孔位如图2所示。

图2 木胶板孔位平面图

注:由于开孔为垂直开孔,在模板微弯后孔与对拉螺杆会产生有一定角度,不利于螺杆穿入,因此,模板开孔的孔径宜选择高于螺杆直径的两个级别,孔隙堵漏问题可由三段式止水螺杆上套筒螺母的胶垫封堵。

5.3 模板安装

5.3.1 内外模板安装

根据材料规格对照表,选定模板体系材料后,方可开始模板安装。模板安装时内外模板同步安装。依据模板位置线,安装微弯成型的模板。为保证模板体系稳定,分层安装模板。外侧模板安装一圈完成后,将止水螺杆穿入打好的模板孔洞内,再安装内侧模板,依次从下向上循环安装模板。

底层模板安装时,根据选用木胶板的厚度,将定型板沿外模板边线位置,在模板底口一圈铺设并固定于地面上,背面加衬木方用以加固,再将微弯后的木胶板底口固定在定型板上;内模板同外模板原理,将剩余2/3处裁切后,用于内模板内侧微弯的木板沿内模板边线位置(预留出木胶板厚度)在模板底口一圈铺设并固定,内侧模板底口固定于定型板上;定型板与地面或者墙面有缝隙时用密封条封堵,以确保位置和弧形尺寸的准确性,保证模板底口不偏移、不漏浆。

5.3.2 模板组合

将木方与木胶板进行组合。木方作为木胶板背楞,用铁钉与木胶板固定牢固,背楞间距L1。模板组合详见图3所示。

图3 模板组合示意图

5.3.3 搭设内侧支架

在环形结构内侧距离内侧模板300mm处搭设一圈脚手架用于模板安装及混凝土浇筑时作业人员施工操作平台。操作平台搭设为双排扣件式钢管脚手架,设置纵、横向扫地杆,纵向扫地杆用直角扣件固定在距底座或垫板上皮不大于200mm处的立杆上,其立杆纵距不大于1000mm,横距不大于1200mm,步距不大于1500mm。架体在前期搭设时,高度超过2000mm时每隔4000mm设置抛撑,用于临时支撑架体。

注:纵横杆在搭设时,会存在杆件与矫正模板的钢丝绳干涉的情况,此时将杆件向下或者左右位移100mm即可。

脚手架搭设完成后间隔2000mm设置斜撑,一端顶紧模板,一端与架体连接,用于内侧模板的支撑加固,斜撑的模板侧支撑高度应为浇筑混凝土时的有效压头高度。

5.4 模板加固

模板安装完毕后,沿止水螺杆所在位置设置两道螺纹HRB400环向钢筋,作为模板外楞,每排钢筋呈捆绑状捆紧模板,钢筋接头采用单面焊接,环向钢筋在每1/4圆弧处钢筋两端连接花篮螺栓,调解花篮螺栓用于紧固钢筋。钢筋接头避开螺杆,然后拧紧蝴蝶扣,但不可过紧,避免环向钢筋穿透木方。

5.5 模板拼缝处理

模板安装时,使用整张模板进行拼装,每两张模板拼接处使用密封条密封[2]。如环形模板最后对接处为非整张模板时,根据尺寸裁剪模板,使用密封条将最后裁剪拼缝接口密封严密。

5.6 模板校正、加固

模板加固完毕后,应对模板垂直度进行校正。外模板采用8道钢丝绳进行斜拉,钢丝绳水平投影之间呈45°角;内模板采用4道钢丝绳进行斜拉,钢丝绳水平投影之间呈90°角,并且内模板的钢丝绳与外模板四道钢丝绳一一对应。在钢丝绳与模板端的连接处,内外侧模板背楞木方替换为内外各2根钢管,因钢管直径与木方厚度不同,可在钢管与模板之间垫衬木胶板或三合板,钢丝绳一端固定于模板上口300mm立管(钢管)处,一端固定于地锚上,钢丝绳中间设置花篮螺栓,通过花篮螺栓调节钢丝绳长短以达到调节模板垂直度的效果[3]。

钢丝绳与地锚的U型卡应有效连接,每个钢丝绳卡要都要拧紧。第一遍垂直度调节完毕后,检查模板下口是否移位,模板拼缝有无变形,若有及时进行调整,再校正垂直度,重复几遍直至垂直度和模板下口位置都准确无误后。使用铅锤仪从筏板预留圆心向上引圆心,模板上口固定十字钢丝绳,确保上下口圆心在一个垂直面上,用上口圆心校正模板上口环形位置和环形尺寸,确保环形构件位移不偏差,尺寸标准,校正模板垂直度。用于校正模板垂直度的钢丝绳在校正完成后,亦能起到模板加固和抗浮的作用。

5.7 模板验收

模板体系全部支设完毕后,应进行模板质量检查并验收,合格后方可进行混凝土浇筑。

5.8 模板拆除

模板以能保证混凝土表面及棱角不受损坏时,即强度大于1.2MPa时方可拆除[4]。拆除模板顺序与安装模板顺序相反,即从上至下逐层拆除模板和内侧支撑。

6 质量控制措施

质量控制措施如下:1)木胶板必须表面平整,无起皮脱层现象。2)木胶板、木方、钢筋、钢丝绳、止水螺杆等材料必须按设计规格选用。3)木胶板与背楞必须用铁钉固定牢固,不能有松动现象。4)止水螺杆需按打孔位置逐个穿入,数量满足要求。5)模板安装前,应对模板一侧涂刷隔离剂。6)模板安装后必须对垂直度进行校正,并严格进行质量验收,符合要求后方可进行下道工序施工。7)螺纹钢筋连接采用单面搭接焊接,搭接长度不小于10d,焊点应无脱落、漏焊、裂纹等缺陷。8)校正用钢丝绳应无断丝断股现象。9)模板安装完毕,应对模板内侧垃圾、灰尘及时进行清理。

7 安全控制措施

安全控制措施如下:1)作业时,作业人员应戴好安全帽,超过2m以上高空作业必须佩戴系挂安全带,且应搭设可靠作业平台。环形钢筋焊接作业须配套防护面罩、绝缘防护手套。使用电动工具须佩戴绝缘手套。2)施工现场的临时用电严格按照《施工现场临时用电安全技术规范》(JGJ46-2005)的有关规范规定执行。3)模板体系须针对工程编写专项施工方案,且必须经过安全验算,保证模板体系满足强度、刚度以及稳定性要求,方案经监理单位审批后实施。4)内侧模板支架体系搭设严格执行《扣件式钢管脚手架安全技术规范》(JGJ130),并组织验收。5)木工作业区应配备灭火器材,作业现场严禁吸烟及明火。6)现场严禁焚烧建筑垃圾及模板余料。

8 结语

环形结构木模板制作安装施工技术适用环形结构,应用范围广,与定型钢模板施工对比,取材方便、操作简单,垂直度易于校正,一次投入成本低,减少钢材用量且材料可多次周转使用,混凝土成型观感好。搭设体系的材料浪费小,模板、木方及环向钢筋等主要支撑体系中使用的材料均可回收利用于其他主体结构,加工切割少,粉尘污染小。该施工技术的研究,具有创新性且有较强的实用性,对提高建筑工程质量和经济效益、缩短工期有很好的促进作用,因此,该施工技术在环形结构木模板工程应用中具有推广意义。