鸭嘴式蔬菜移栽机栽植机构设计与试验

金丽宇,张伟,付晓明,张平,亓立强

(黑龙江八一农垦大学工程学院,大庆 163319)

蔬菜作为日常饮食必不可少的食物之一,其产量及质量一直是我国关注的焦点。提升蔬菜种植的品质及产量是现代农业仍需解决的重要问题。蔬菜的移栽种植机械化方式主要有直播种植和育苗移栽两种,移栽是秧苗种植一种增产增收重要技术手段,育苗移栽具有缩短蔬菜作物生育周期显著作用,同时弥补季节和气候对作物在生长发育的影响。从而可使作物有效缩短生长时间,提高作物产量。随着我国农业生产机械化的提升,蔬菜的移栽工作愈加成熟。栽植机构是蔬菜移栽机的一个核心组成部分,栽植机构设计的合理性影响移栽机在田间的作业效果与秧苗移栽的质量,栽植机构的性能决定秧苗栽植的直立度及栽植株距[1-4]。

为提高蔬菜移栽机的栽植品质,降低钵苗质量损失,众多学者就移栽机开展了深入的研究。国外移栽机生产历史始于20世纪中期,意大利的Ferran公司主要加工和研制rotostrapp型插秧机及美国Kennco公司研制开发的水轮式移栽机为代表[5-6]。它采用精密的电子监控系统和钵苗间距控制系统,具有较高的自动化程度和先进的技术,但价格昂贵,并且要求员工的专业素质高,在中国很难推广。为移栽机实现秧苗的零速移栽,提高秧苗直立度,陈建能等[7-9]研制了一种基于零速钵苗的多杆式移栽机构,利用visual basic编程软件为设计基础的先进优化和模拟仿真平台,通过对移栽机的连杆机构参数进行优化分析来直接实现零速度的移栽;徐志波等[10]针对丘陵山区蔬菜移栽,研制鸭嘴多杆式栽植机构,并分析了末端执行器运动轨迹及速度和位移曲线规律。胡建平等[11]提出了一种行星轮转臂式栽植机构,并对其与旋转臂连接的栽植器进行了系统运动学数据分析及试验验证,同时也深入研究探讨了栽植器运动过程中其特征系数对钵苗成活率及直立度的影响;俞高红等[12-14]大株距行星轮系钵苗种植栽植机构,认为在栽植器运动轨迹中出现环扣可以减小植苗穴口,并进行了相关试验验证。针对蔬菜钵苗移栽问题,众多学者已从多种栽植机构、栽植效率、栽植质量、破膜移栽等多角度开展相关理论分析及试验研究,但机构仍存在结构复杂,直立度难保证等问题仍未解决。

基于农作物钵苗移栽种植的技术要求,研制了一种基于鸭嘴式栽植器的栽植机构。理论分析移栽辣椒钵苗的农艺种植要求及机构满足农机工作性能的运动轨迹,研制具有可靠稳定性的辣椒秧苗移栽机栽植机构,并对其进行栽植性能试验,以验证其机构运行的可行性及设计的合理性。为后期高效、稳定、可靠性强的蔬菜钵苗移栽机的研制奠定基础。

1 栽植要求及机构设计

1.1 移栽农艺要求理论分析

钵苗零速移栽作为影响移栽钵苗种植的直立度和移栽机械工作性能的主要衡量指标,可直接影响栽植机工作性能。蔬菜钵苗在移栽入土过程中,对其种植秧苗的直立度有着严格的要求[15-16]。由此,为提高蔬菜秧苗移栽后的直立度,在满足零速投苗的原理前提下,着手对机构进行整体的计算及设计。为了保证蔬菜钵苗在移植过程中尽可能处于相对静止的状态,在栽苗过程中要求栽植部件的水平方向分速度与机构前进方向速度反向同速运转[17-18]。为分析栽植器旋转切向速度与移栽机前进速度之比对钵苗栽植曲线的影响,引入特征参数λ,即机构运转时栽植装置的旋转切向速度与移栽机车前进速度的比值:

分析在引入参数λ=1、λ<1及λ>1,3种情况时的栽植装置运动轨迹,如图1所示。

图1 不同特征参数运动轨迹示意图Fig.1 Schematic diagram of motion trajectory of different characteristic parameters

由图可知:只有在λ=1或λ>1时,栽植器运动方向轨迹才能符合钵苗种植的农艺要求。由此在λ≥1时,移栽机械前进速度υ与移栽种植频率f和株距L之间相对应关系为:

由(2)式可得出如下结论:在栽植频率f为固定值的情况下,钵苗栽植株距L取决于移栽机的前进速度υ。

为了充分满足蔬菜移栽过程的农艺技术要求,移栽控制设备和移植机构间的末端自动执行装置采用鸭嘴式栽植器,通过系统控制鸭嘴式栽植器运动执行姿态,使蔬菜秧苗在移植栽培过程中达到上述特征工艺要求。其栽植机构末端鸭嘴式栽植器的运动轨迹方程为:

式中:υ—移栽机车的前进速度;

通过对蔬菜钵苗移栽农艺要求理论分析,结合钵苗移栽过程中理想栽植轨迹的特点,满足栽植机构有效零速栽植原理的要求,则蔬菜钵苗栽植过程中栽植点最佳状态下的绝对运动轨迹[19]如图2所示。

图2 “γ”型曲线Fig.2“γ”type curve

1.2 关键部件设计与工作原理

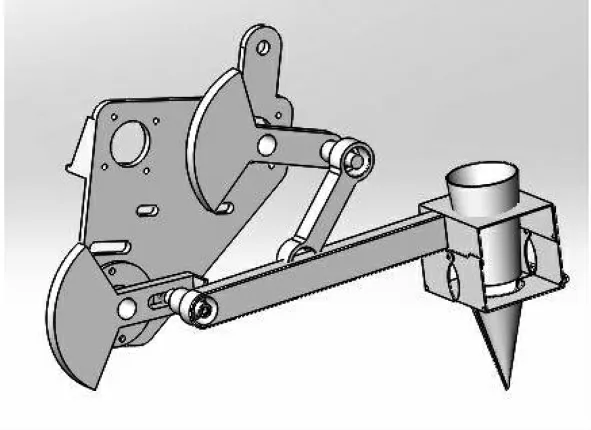

移植培育对钵苗的栽植质量也有一定的直立度要求,为了保证农户在农作物栽植时钵苗能够具有理想的直立度,就需要将栽植器的定植点处于水平方向上瞬时的速度矢量且其相对于地面的速度为零,即“零速投苗原理”。鸭嘴式栽植机构对蔬菜秧苗钵体没有夹持力、降低钵苗损失率,在移栽过程中对钵苗入土阶段有扶持作用,可有效提升蔬菜钵苗栽植过程中的直立度。机构设计原理是基于零速投苗的原理进行设计,具体工作原理流程如下:上摆锤、下摆锤与机架上的固定轴承紧密相连,三相异步电机经由链条式传动驱动双摆锤同步转动,从而使机架上驱动带动整个多连杆机构旋转运动,并带动短连杆、长连杆及鸭嘴式栽植器进行规律动作,上摆锤与下摆锤相同方向相同角速度匀速运动,完成一个往复圆周运动。因为上摆锤经由短连杆与长连杆相连,故长连杆可实现部件左右往复活动,该运动与移栽机的工作是运转动态相复合,即可保证鸭嘴栽植器的垂直运动姿态,实现农作物作物的纵向栽植。弹簧拉线控制鸭嘴栽植器的开合,而拉线端则是由凸轮压杆机构调节,凸轮轮廓线即为拉线可伸长或收缩的长度,凸轮运行1周,即完成1个投苗动作。栽植机构关键元件由机架、上摆锤、下摆锤、短连杆、长连杆及鸭嘴栽植器等部件构成。

如图3所示,鸭嘴式栽植器置于长连杆栽植臂的终端,上摆锤与下摆锤由铰链相互连接,在机器轴承和链轮动力结构传动机械的结合作用及带动下,上摆锤转动从而带动下摆锤进行同步摆动,在摆锤的同步运作下促使连杆摆动,进而带动安置在长连杆栽植臂终端的鸭嘴栽植器,使其完成做类椭圆形旋转运动。

图3 栽植机构结构简图Fig.3 Structure diagram of planting mechanism

2 栽植机构运动分析

2.1 三维模型的建立

基于三维动态建模应用软件即可搭建移栽培育钵苗栽植机构的三维动态模型,真实地反应模拟出蔬菜钵苗移栽机械的基本特征参数。对于二维零件在正确进行三维零件设计时,明确其基本设计原理思路和使用意图,严格要求遵循实际零件大小和使用尺寸要求来正确进行三维设计,避免在实际装配使用过程中可能引起不必要的麻烦。需要进行关联零件的直接装配管理工作时,也常常需要严格地按照各个关联零件的直接关联方式来对其进行各种协调性的配合,防止相互间的干涉情况。为促进后续移栽培育机构的性能仿真试验分析提供帮助,奠定了该栽培机构正常工作运行的理论基础。

按照各种类型栽植器械机构的基本设计性能要求,并充分地考虑结合各种类型栽植器械机构的主要栽植机械结构参数,运用三维模型建模软件技术来进行设计和控制完成各种类型栽植器械机构的三维模型实体结构建模,并对该种三维模型软件进行了虚拟化的装配和进行相应的机械干预性性能检查。根据系统设计模型中的目标变量及其目标约束下的条件,构建了五杆蔬菜移栽种植机构的多元化目标智能优化系统设计模型,如图4所示。

图4 栽植机构SolidWorks三维模型Fig.4 SolidWorks 3D model of the planting mechanism

2.2 栽植器运动轨迹分析

在机构运转过程当中,栽植行程对秧苗的栽植质量起到至关作用,而栽植行程的优劣则是经由移栽机构的绝对轨迹体现出来[20]。利用三维软件运行界面上主要参数设定展开虚拟栽植机构的运动模拟仿真试验,每一组参数设定即可得到不同效果的鸭嘴装置器静、动态轨迹和鸭嘴装置器运动端点的位移、速度、加速度规律曲线图,从装置的静、动态运动状态下的轨迹图和鸭嘴栽植器运动端点规律曲线图可分析出设定该组参数下的栽植机构各指标是否达标,根据前期设计目标对比判断出该组目标参数的栽植效果并根据基础参数间的变化形态调整参数的取值区间,重复此设定过程最终得到一组较优的参数组合:原动件转动角速度为300°·s-1,机组前进运行速度为18 m·min-1时,机架定位角度为42°,上摆锤长为100 mm,下曲柄长为60 mm,连接杆长为160 mm,长连杆杆长为470 mm。

在移栽机构中其栽植点的运动轨迹会直接影响到钵苗的直立性及其栽植深度,故对栽植点的轨迹进行仿真分析尤为关键,将三维模型导入到有限元分析软件中,建立栽植机构仿真模型,并对模型进行简化处理,便于快速、准确的进行有限元分析,模拟栽植机构在运动过程中栽植器的运动轨迹,保证机构在运动过程中的准确性,为栽植机构设计提供理论依据。通过SolidWorks软件对该栽植器运动进行仿真,分析其栽植点运动曲线,并与栽植农艺要求的理论曲线进行比较和综合分析,以深入探讨该栽植机构的结构参数与栽植点是否满足实际栽植工艺要求,如图所示。结果表明:经由SolidWorks虚构模拟,三维模型的理论分析曲线与栽植农艺移栽要求理论曲线极其相似,达到农作物钵苗移栽要求。

图5 栽植器静态SolidWorks分析曲线Fig.5 Static SolidWorks analysis of the planter curve

图6 栽植机构运动轨迹曲线Fig.6 Movement trajectory curve of planting mechanism

2.3 栽植机构运动学分析

完成了基于种植机构各关键部件的三维实体建模,并进行了机构机械运动过程中的虚拟化移栽机装配和仿真分析。移植机构的三维模型如图所示。五杆双曲柄成型机构通过控制鸭式栽植器做交替运动,可以接收蔬菜钵苗和移栽种植。其中鸭嘴式栽植器就是一个用来控制进行整株秧苗种植移栽时的接口末端自动执行移植装置[21],负责把整株秧苗直接进行植入由鸭嘴接栽植器运转形成的一个巢穴中。运用SolidWorks软件对关键设备零部件进行矢量有限元分析,对蔬菜钵苗移栽机的移栽机构合理性及其运动效果进行检验,从而完成栽植机构的干涉检验。

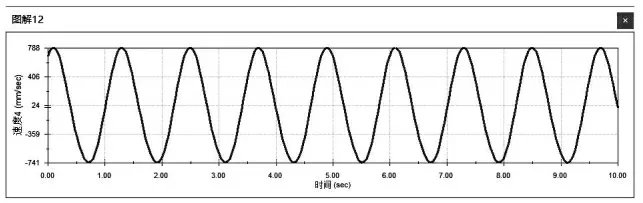

为得到栽植器在λ=1特殊值时的速度位移曲线,改变公式(1)中摆锤转动角速度和相对地面的水平运动速度,如图7、图8所示。

图7 鸭嘴栽植器末端速度曲线Fig.7 End velocity curve of duck bill planter

图8 鸭嘴栽植器末端位移曲线Fig.8 End displacement curve of duck bill planter

由此可知:当栽植机构的轴从末端y和x两个方向与其区分位移速度差的值为0时,其末端y-z个方向的相对位移最小,即是说当栽植机构从其终端方向到达它的地面速度最低点时其对于它到地面的方向相对位移速度差的值固定为0。依据零速投苗原理,速度越小越有利于提高蔬菜作物秧苗的直立度。根据仿真模拟数据结果分析:综合以上是鸭嘴式栽植器的静、动态轨迹特征研究及模拟仿真鸭嘴栽植器尖端的位移、速度和加速度曲线结果呈现,在栽植机构运动特征参数λ=1所示的情况下,表明该设计的鸭嘴式栽植机构在该组参数下满足蔬菜栽植设计目标要求,可有效提高移栽机构的栽植性能。

3 试验结果及分析

3.1 试验条件

以验证栽植机构的作业性能为目的,组装搭建鸭嘴式栽植机构试验台进行试验,试验台由鸭嘴式栽植机构、YE2-90L-4-1.5KW型三相异步电机电动机(减速比:1∶15)、Y500-X022G1变频器(供电电压:220 V)、土槽运输车(2 000 mm*150 mm*150 mm)组成。依据《JB/T 10291-2013旱地栽植机械》行业机械栽植标准开展试验。同时按运动特征参数λ=1设定土槽运输车前进速度为18 m·min-1,为了有效地避免拾取钵苗、输送钵苗等流程对试验的影响,在试验过程中,人工将钵苗投放到横向投苗装置中。试验主要利用株高100~120 mm高的辣椒秧苗作为移栽钵苗,采用课题组研制的六连钵秧盘进行育秧,试验场地位于黑龙江八一农垦大学寒地黑土地保护性耕作技术研究中心实验室,移栽式机械种植设备和机构样品及其栽植试验如下图所示。

图9 栽植机构样机Fig.9 Prototype of planting mechanism

图10 辣椒钵苗栽植试验Fig.10 Plant experiment of pepper pot seedling

3.2 试验结果与分析

试验方法采用旱地培育的辣椒秧苗进行了反复试验,依照我国目前现有的旱地移栽机械作业标准(JB/T 10291-2013)进行,每次重复试验移栽20株栽培辣椒钵苗,重复3次,记录并分析结果测定旱地移栽机械作业标准中的主要性能指标,其中包括建立了秧苗的成熟程度以及旱地移栽后的每株辣椒钵秧秧苗的性能主茎与主根垄面的夹角判定:a≤45°为倒伏,a>45°为合格,a>80°为优秀[22]。

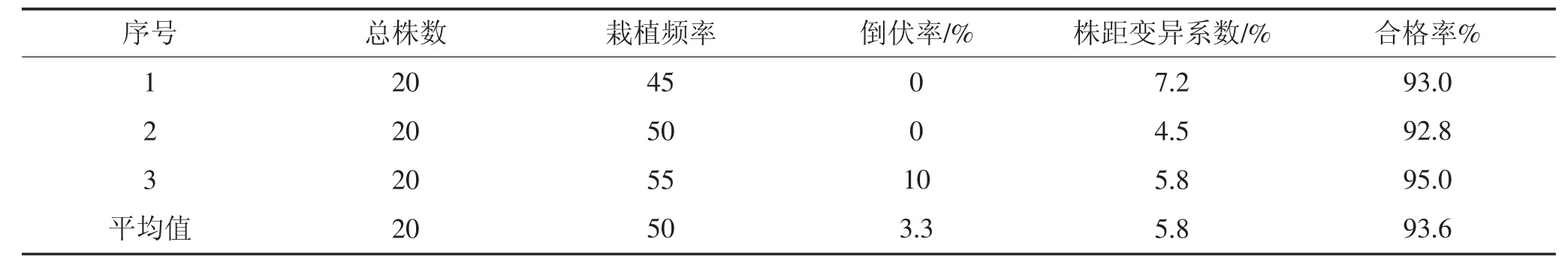

试验结果如表1和表2所示。

表1为辣椒钵苗的立苗率质量测算数据,立苗合格率的平均值为93.6%,满足我国旱地农用移栽机械作业技术标准中所规定的立苗率质量测算要求,立苗的优良率平均值为91.0%,满足辣椒钵苗移栽的立苗率质量测算要求;表2为主要对移栽机械性能进行测量的数据,移栽机械性能符合旱地农用移栽机械作业技术标准中所规定的性能指标,栽植频率设置为50 r·min-1时,倒伏频率的平均值设置为3.3%,根据数据分析造成辣椒钵苗倒伏的主要原因是在机械移栽过程中,机构回程阶段鸭嘴栽植器即将关闭时易夹持辣椒秧苗上部,回带钵苗而引起倒伏;株距变异系数的平均值为5.8%,其原因可能是由于机械操纵作业的速度波动不稳定造成的。

表1 辣椒钵苗立苗率测量数据Table 1 Measurement data of seedling rate of pepper pot seedlings

表2 主要栽植性能测量数据Table 2 Main planting performance measurement data

4 结论

(1)基于零速投苗工作原理以及技术应用要求,设计了由五杆传动机构、鸭嘴栽植装置、链轮驱动传动系统、鸭嘴栽植开合机构等多个部分共同结合组成的一种鸭嘴式栽植机构,并通过运用SolidWorks等建模应用软件设计搭建了鸭嘴栽植运动机构虚拟化样机,根据参数优化设定得到位移运动的加速几何曲线模型,并由此可以分析得出其样机运动的加速轨迹以及虚拟样机位移的运动曲线。根据机构运动仿真结果显示:在机构工作过程中,在λ=1的情况下符合植株零速移栽的基本原理,以此验证机构结构选择和参数设计的合理性。

(2)根据设计参数制作相应样机并进行试验验证,以直立度合格率为基础作为评价零速种植的有效性,以株距变异系数作为考核指标,以衡量栽植机构参数的合理性和机构稳定性。试验结果显示:该项鸭嘴式栽植机构的设计可以满足蔬菜秧苗的栽植要求,且各项种植指标符合行业标准要求,株距变异系数小,作业效果稳定,符合设计要求。