红土镍矿湿法冶炼石灰乳沉淀镍钴工艺

刘苏宁,丁 剑,李 诺,李 勇,戴江洪,刘 诚,孙宁磊

(中国恩菲工程技术有限公司,北京 100038)

0 引言

硫化矿和红土镍矿是目前开采应用的两种镍矿资源,硫化矿资源日益枯竭,镍的需求量却与日俱增,因此红土镍矿以其储量大、易开采等优势愈加受到关注[1-2]。红土镍矿湿法冶炼工艺主要有常压酸浸和高压酸浸,高压酸浸工艺具有适应性强(镁含量小于10%的矿石均可以采用)、浸出时间短、镍钴浸出率及回收率高、生产成本低等优点,近年来多数的红土镍矿湿法冶金建设项目均采用此工艺[3-5]。红土镍矿酸浸后的浸出矿浆经矿浆中和、逆流洗涤、中和除杂等工序后得到净化液,再采用氢氧化物或硫化物沉淀,得到氢氧化镍钴或硫化镍钴中间产品[6-7]。

镍钴沉淀工序主要采用氢氧化钠、氧化镁、硫化氢作为镍钴沉淀剂。硫化氢法沉淀镍钴工艺被广泛使用,具有沉淀率高,沉淀pH 低,浸出液酸性条件不经净化就可回收镍钴的优点,但硫化氢剧毒,安全和环保隐患非常大,中间产品后续处理工艺也极其繁琐[8-10]。氧化镁沉淀镍钴工艺产出的中间产品含水率最低,可小于45%,但其对氧化镁的质量和活性有特殊的要求,若建冶炼厂,必须有与此配套规模的活性氧化镁厂,受制条件太多。氢氧化钠沉淀镍钴工艺简单,设备投资小,但氢氧化钠成本较高,碱性极强,导致氢氧化镍钴沉淀产物的粒径小,沉降能力差,不利于液固分离工序,且滤饼含水率高,给后续的运输及处理均造成困难[11-15]。

本文提出采用石灰乳代替氢氧化钠作为沉淀剂的工艺,该工艺可大幅降低沉淀剂成本,同时可结合碱基活化控制技术,控制反应体系内的碱基活性,利用浸出液中的镁对氢氧化钙进行预先转化,通过控制溶液中的氢氧根离子浓度进而控制沉淀速度,从而达到控制产物形貌,以利于后续的氢氧化镍钴与硫酸钙分离。

1 试验原料及试验方法

1.1 试验原料

以某厂实际生产采用的除铁铝后的浸出液成分为准,配置试验用液,具体组成见表1。

表1 浸出液和沉淀后液成分表 g/L

1.2 试验原理与方法

1.2.1 试验原理

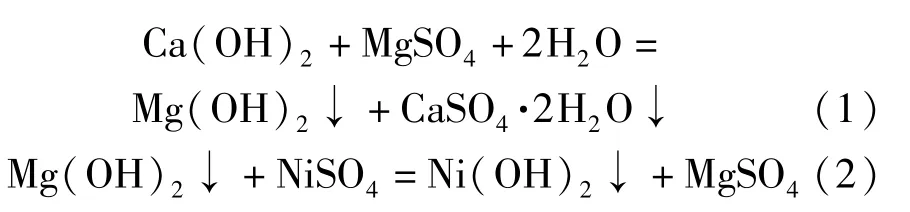

试验中发生的化学反应见式(1)、式(2)。

沉淀剂石灰乳首先与除铁铝浸出液中的硫酸镁进行反应,生成的氢氧化镁进一步与硫酸镍反应,最终产物为氢氧化镍钴和硫酸钙的混合物,而硫酸镁进入沉淀后液相。试验中采用碱基活化控制工艺(包括碱基的转化和晶种的返回),可调控氢氧化物和石膏两种产物的生长状态,使石膏晶体长大,促进其与氢氧化镍钴的粒径差距悬殊,利于后续分离。

1.2.2 试验工艺流程

根据试验原理,设计采用的工艺流程如图1所示。首先进行晶种制备,将石灰乳加入配制好的除铁铝后液中进行沉淀反应,待反应完成后,将沉淀物和上清液均匀混合后等分为若干份,作为晶种备用;然后将一定量的上述晶浆与石灰乳按照一定流速加入封闭式碱基活化反应器中,在不同的碱基活化时间下,再将得到的溢流与已配制的除铁铝后液对加至沉镍反应槽中沉淀镍钴;待所有反应物加入完毕后,反应一定时间,取出样品自然沉降,取上清液及过滤烘干后的沉淀物分别检测,考察碱基活化时间对氢氧化镍钴产品及硫酸钙性能的影响。

图1 石灰乳沉镍钴试验流程图

2 试验结果与讨论

2.1 石灰乳用量对镍沉淀率的影响

从图2中可以看到,将石灰乳用量系数从1.62增加至2.22,镍、钴沉淀率均明显提高,分别从78.38%和76.08%增加至98.49%和96.65%,石灰乳用量系数超过2.22 以后,再增大石灰用量,对镍和钴的沉淀率基本没有影响。此间,当用量系数超过1.82 时,Ni 的沉淀率可达到90%以上。石灰乳用量系数不宜过大,否则锰的沉淀率也会明显增加,降低MHP 产品镍含量,而且石灰用量过大时,产物的质量大幅增加,生成的硫酸钙渣量增加,提高了处理成本。

图2 吨镍用石灰系数对金属沉淀率的影响

2.2 碱基活化时间对镍沉淀率的影响

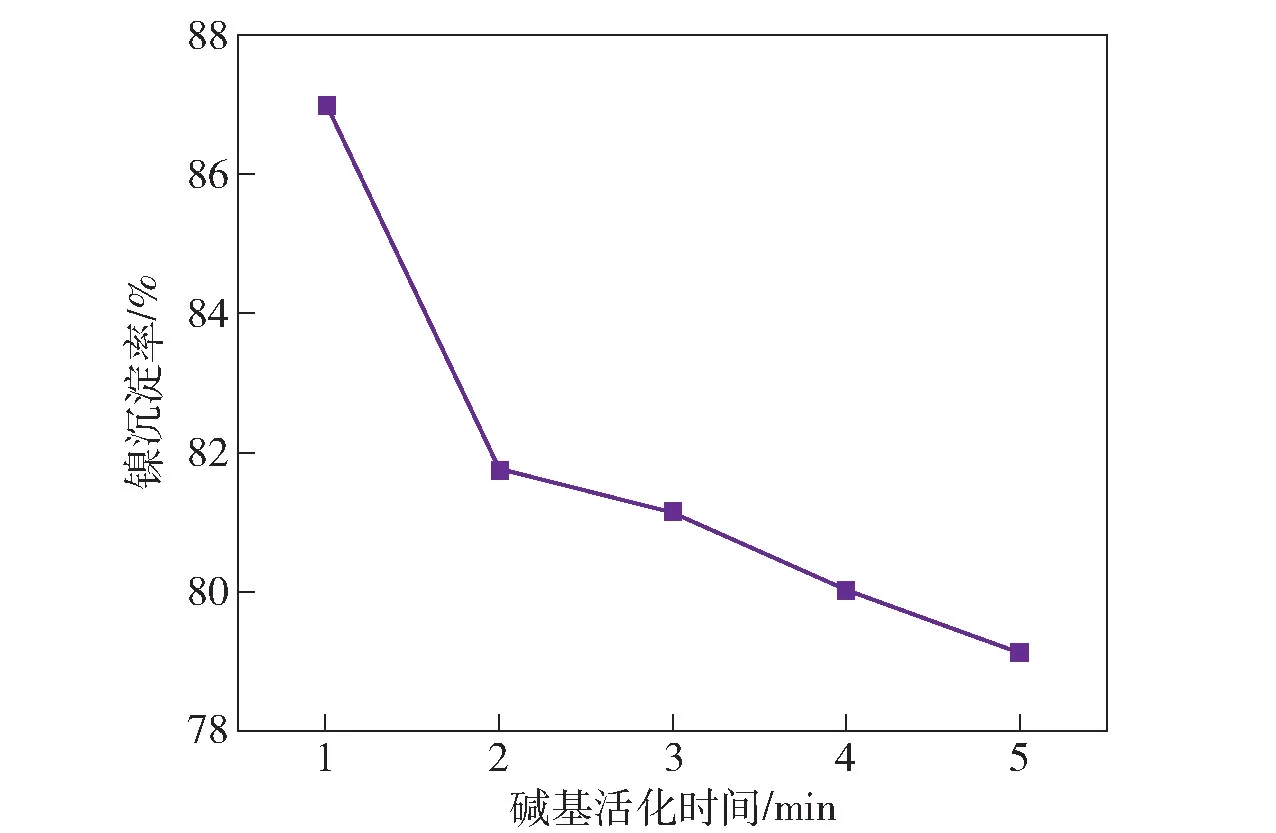

碱基活化控制技术,是将氢氧化钙溶液加入专用的封闭式碱基活化反应器中,制备出一定量的活性氢氧化镁,再以氢氧化镁作为镍钴沉淀剂,由此实现强碱向弱碱的转化。图3表明了碱基活化时间对镍沉淀率的影响,可看出随着碱基活化时间的增加,镍沉淀率呈下降态。由于碱基活化时间增加,产生的氢氧化镁活性下降,导致沉镍效果变差。

图3 碱基活化时间与镍沉淀率的关系

2.3 碱基活化时间对产物沉降性能的影响

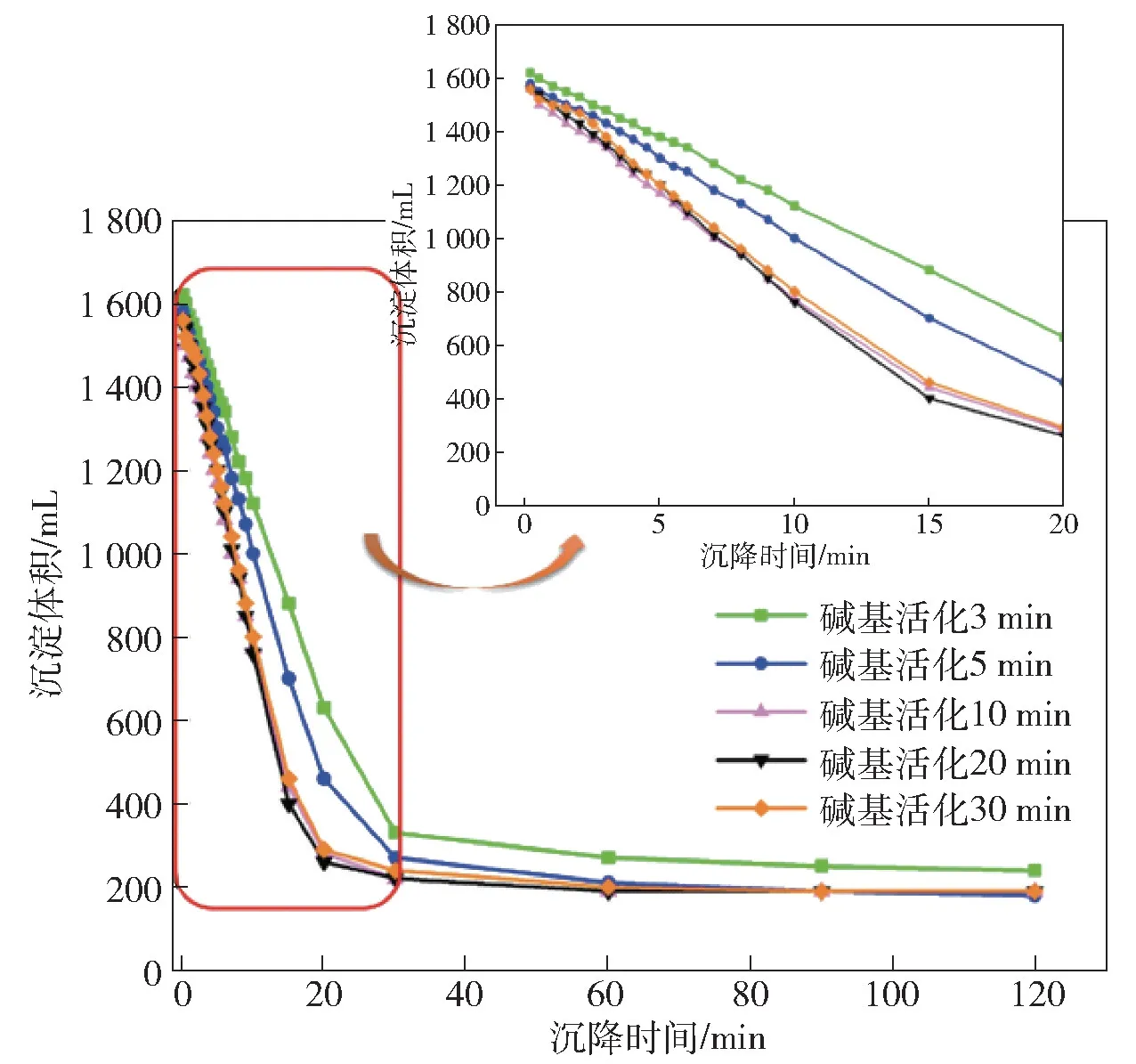

碱基活化时间对产物的沉降速度也有较明显的影响。从图4中看出,时间越长,沉降速度总体呈加快趋势,说明活化时间延长,产物生长时间增加,对颗粒长大有正面作用。但增加至10 min 后沉降速度变化不再明显,说明颗粒的长大过程已经达到平衡。

图4 碱基活化时间对产物沉降速率的影响

2.4 碱基活化时间对硫酸钙生长的影响

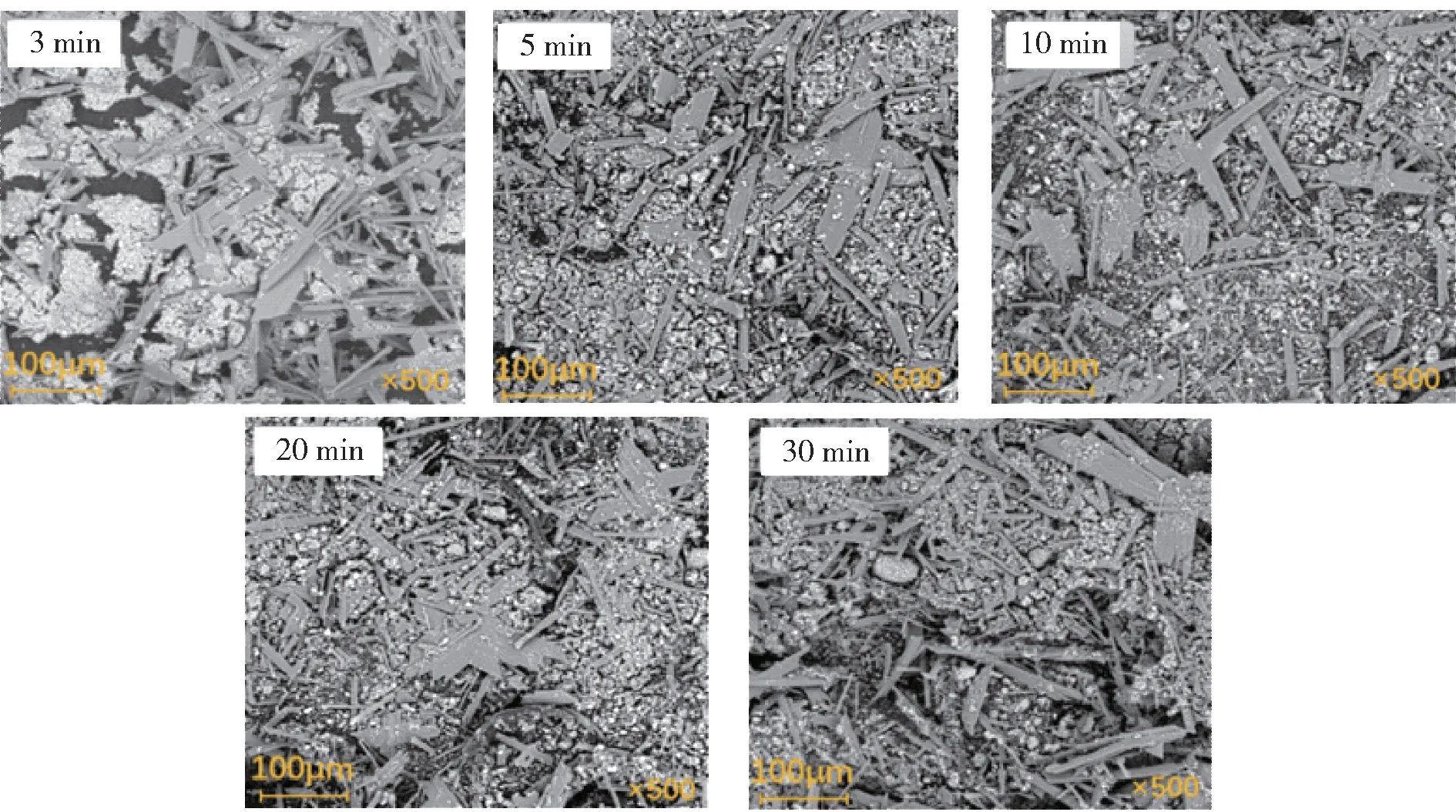

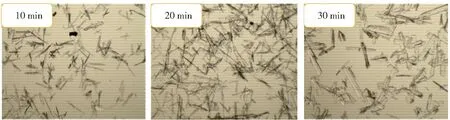

不同的碱基活化时间下得到的石灰乳沉淀镍产物的电镜图片如图5所示。产物包括了两种形态,细小的类球型团聚物和较大的针状或片状产物。用稀硫酸将其溶解后,得到的白色产物——即石膏的显微镜图片如图6所示。结合图5和图6,可以确定出棒条状的粉末为石膏,并且在不同的碱基活化时间下,如3 min、5 min、10 min、20 min、30 min,硫酸钙的形态不同,随着反应时间的增加沿径向和轴向均逐渐长大,更利于产物沉降和分离。当碱基活化时间为5 min 时,硫酸钙的体积便可达氢氧化镍钴体积的数千倍,两者的差距明显。

图5 不同碱基活化时间下产物电镜照片

图6 不同碱基活化时间下硫酸钙的显微镜照片

2.5 碱基活化时间的优化选择

从以上试验研究结果发现,碱基活化时间越长,产品的沉降性能及过滤性能越佳,但也导致了产品中杂质镁含量增加和镍沉淀率的降低。因此在实际工艺参数选择时,根据现场的要求需综合考虑镍沉淀率和产物沉降性能两个关键因素来确定碱基活化时间,如图7所示。

图7 最佳碱基活化时间示意图

3 结论

采用石灰乳代替氢氧化钠沉淀镍钴并结合碱基活化控制工艺,可有效降低沉淀剂成本。混合产物经分离后,即可得到氢氧化镍钴产品,又可将硫酸钙作为副产品。

1)当石灰乳用量系数超过1.82 时,Ni 的沉淀率可达到90%以上。石灰乳用量系数过大会造成锰的沉淀率增加,降低MHP 产品镍含量,并且增加硫酸钙渣处理成本。

2)碱基活化时间影响了氢氧化镁的活性,因此增加反应时间,镍钴沉淀率反而降低。

3)碱基活化时间长,生成的氢氧化镍钴和石膏粒径差异较大,更适宜后续二者的分离。

4)最佳转碱时间为3~4 min,此时镍的沉淀率可达80%以上,同时硫酸钙物理性质也适于后续的分离工序。

该技术还需进行扩大试验,通过进一步研究取得工程化应用所需参数后才能推广。