少/无氨氮助剂在活性染料深色印花中的应用

鲜永芳, 王红梅, 吴明华, 王莉莉

(浙江理工大学 生态染整技术教育部工程中心, 浙江 杭州 310018)

活性染料印花具有色泽鲜艳、色牢度好、手感柔软等特点,加之在一些新型纤维上的应用不断扩大,其在整个染料印花中占据较大比重[1]。传统活性染料印花色浆中需加入大量尿素,达到吸湿、促溶染料和膨化纤维的目的,以使印花织物获得优良的表面得色和固色,但是大量尿素降解产生的氨氮化合物会使印染废水中氨氮含量极高,易引起地表水体富营养化,对生态环境造成很大的负担。据第二次全国污染源普查公报统计,2017年纺织业氨氮排放量占工业源氨氮排放总量的7.64%。从行业氨氮排放情况看,纺织业氨氮排放量位居第三[2-3]。GB 4287—2012《纺织染整工业水污染物排放标准》已明确指出,总氮直接排放标准为20~35 mg/L,总氮间接排放标准为30~50 mg/L[4]。作为纺织印染大国,解决纺织业氨氮排放问题刻不容缓。活性染料无尿素印花新技术满足纺织行业绿色制造的发展要求,有着广阔的应用前景。

目前,寻找可替代尿素的、性价比高的少/无氨氮助剂,成为国内外研究的热点。Ahmed等[5]用乙二胺四乙酸钠(SE)代替尿素/NaHCO3,印花织物显示出较好的表面得色深度和固色率,但SE不能有效降低印染废水中的氨氮排放量。Ding等[6]发现三甘醇可部分替代尿素用于棉织物活性染料印花,单色和双拼色时的替代比例范围为10%~40%,三原色三拼色时的最佳替代比例为30%。张红娟等[7-8]研究表明,PEG-400在印花色浆中的质量分数为1%~3%时,印花效果可与使用尿素相媲美。而市场上现有的尿素替代剂往往达不到尿素的优良吸湿、膨化和促溶综合性能,难以使活性染料充分溶解、扩散和上染固着,易造成印花产品质量不稳定,产生色泽萎暗、固色率低、色泽不匀等疵病,这在深色、敏感色、粘胶织物印花等方面表现更为突出,在很大程度上限制着活性染料无尿素印花技术的发展和应用。目前,市售尿素替代剂在深色印花、翠蓝染料和黑色染料印花等方面难以实现全面替代尿素,只能一定程度上降低印染废水中的氨氮含量,因此,研制使印花织物获得高得色性能的少/无氨氮助剂来全面替代尿素,成为印染工作者迫切需要解决的课题。

实现活性染料无尿素印花的关键在于增进色膜的吸湿,增大活性染料的溶解并增强纤维的膨化,以促进活性染料的溶解及向纤维内部的扩散和固着,因此,研制具有优良性能的活性印花尿素替代剂,需要不同功能组分(吸湿、膨化和促溶组分)的复合形成少/无氨氮助剂体系。

本文测试了不同印花助剂在汽蒸过程中的吸湿性、对棉纤维的溶胀性和对活性染料的促溶性,探讨了助剂结构与上述性能之间的内在关联。优选吸湿性、膨化性和促溶性好的少/无氨氮助剂进行复配,研究少/无氨氮复配助剂在棉织物活性深色印花中的印制性能,并与尿素和市售尿素替代剂相对比,评估其应用潜力。

1 实验部分

1.1 实验材料

棉织物:经、纬纱线密度均为14.578 tex,经、纬密分别为524、283根/(10 cm)。

活性艳红K-2BP、活性翠蓝K-GL、活性艳蓝P-3R、活性黑WNN(均为工业级,泰兴锦鸡染料有限公司),活性橙K-7R(工业级,浙江龙盛化工有限公司),海藻酸钠(工业级,青岛明月海藻集团有限公司),1,2-丙二醇、1,4-丁二醇、三乙二醇、丙三醇、木糖醇、乙酰胺、己内酰胺、3-氨基丙醇、PEG-200(均为分析纯,上海麦克林生化有限公司),尿素(分析纯,无锡市展望化工试剂有限公司),碳酸氢钠(分析纯,杭州高晶精细化工有限公司),防染盐S(分析纯,国药集团化学试剂有限公司),市售尿素替代剂391-H、防沾皂洗剂TF-231H(工业级,杭州传化精细化工有限公司)。

1.2 实验仪器

BSA124S-CW型分析天平(德国赛多利斯公司),ES-400D型分散电动机(杭州齐威仪器有限公司),H2500R型离心机(湖南湘仪实验室仪器开发有限公司),MINIMD/767型磁棒印花机(奥地利Zimmer公司),M-TENDER型连续式定型烘干机(台湾LABORTEX公司),F13024型蒸锅(杭州利源实业有限公司),Nicolet iS20型傅里叶变换红外光谱仪(赛默飞世尔科技(中国)有限公司),SF600plus型计算机测色配色仪(美国Datacolor公司),Lambda35型紫外可见分光光度计(美国Perkin-Elmer公司),C2+型偏光显微镜(日本尼康公司),HIROX KH-77003 D型三维视频显微镜(美国科士达公司),Digifull数慧眼图像颜色处理系统(英国VeriVide公司)。

1.3 实验方法

1.3.1 海藻酸钠原糊的制备

称取定量的去离子水,在搅拌器中进行搅拌,并慢慢倒入称量好的海藻酸钠,随后用玻璃棒搅拌至均一、无任何颗粒的糊状体系,静置消泡,即制得海藻酸钠原糊。

在海藻酸钠原糊中加入定量的印花助剂(1,2-丙二醇、1,4-丁二醇、三乙二醇、丙三醇、木糖醇、乙酰胺、己内酰胺、3-氨基丙醇、PEG-200、尿素),搅拌均匀,静置消泡,即制得含助剂的海藻酸钠原糊。

1.3.2 海藻酸钠薄膜的制备

将制备的原糊倒入直径为70 mm的培养皿中,使其流平充满器皿底部,厚度均匀一致,于90 ℃烘干成膜至恒定质量。

1.3.3 助剂吸湿性能的测定

将培养皿和干膜放入102 ℃的汽蒸机内汽蒸一定时间,称量,即得到培养皿和湿膜的质量。

通过含印花助剂的海藻酸钠湿膜质量和纯海藻酸钠湿膜质量,计算得到印花助剂的吸湿率(R),计算公式为

(1)

式中:R为吸湿率,%;m1为经过烘干和汽蒸处理后纯海藻酸钠湿膜和培养皿的总质量,g;m2为经过烘干和汽蒸处理后含印花助剂的海藻酸钠湿膜和培养皿的总质量,g。

重复以上步骤多次,控制吸湿率的离散系数(CV1)在10 %以内,得到吸湿率的平均值,以此来评判印花助剂在汽蒸条件下的吸湿性能。

(2)

1.3.4 助剂对棉纤维膨化性能的测定

配制质量分数为5%的印花助剂水溶液,升温至95 ℃,将定量棉纤维投入助剂水溶液中,浸渍处理一段时间,用偏光显微镜观察纤维在助剂水溶液中膨化前后的直径。随机挑选T根,每根纤维上挑选n个位置点,用计算机内安装的测试软件对纤维直径进行测试,共测得100个点,控制棉纤维直径的离散系数(CV2)在10%以内,用统计学的方式计算纤维的平均直径。

(3)

通过棉纤维膨化前后的平均直径,计算得到助剂对棉纤维的膨化度,以此来评价印花助剂对棉纤维的膨化性能。棉纤维膨化度(S)的计算公式如下:

(4)

1.3.5 助剂对活性染料促溶性能的测定

称取0.5 g精制的活性翠蓝K-GL,用去离子水溶解。将染液转移至100 mL的容量瓶中,摇匀定容,即得到质量浓度为5 g/L的染料标准溶液。用移液管移取不同体积的标准液于50 mL的容量瓶中,配成不同浓度的样品。用紫外可见分光光度计在染料的最大吸收波长处测定吸光度,以染料浓度为横坐标,吸光度为纵坐标,绘制出染料溶液的标准曲线[9]。

在50 ℃的20 mL去离子水中加入2.4 g染料,配制质量浓度为120 g/L的染料(已知活性翠蓝K-GL在50 ℃水中的溶解度为120 g/L),用玻璃棒搅匀,放置在冷水中冷却1 h,使染料析出,即得到过饱和染液。然后加入质量浓度为100 g/L的助剂,用玻璃棒搅匀,确保助剂完全溶解,将样品在25 ℃条件下于高速离心机上离心10 min,转速为8 000 r/min,再在室温下静置2 h。吸取上清液,稀释定容,摇匀混合,测定相应的吸光度,由工作曲线计算染料在助剂溶液中的溶解度。

1.3.6 化学结构表征

将0.1 g提纯染料和0.2 g尿素溶于5 mL去离子水中,烘干,研磨,采用溴化钾压片法,通过傅里叶变换红外光谱仪测得红外光谱。

将0.1 g提纯活性翠蓝K-GL分别溶解于3 g丙三醇和3 g 1,4-丁二醇中,烘干,研磨,进行红外光谱测试。

测试参数为:扫描范围4 000~400 cm-1,分辨率4 cm-1,扫描32次。

1.3.7 活性染料印花

1.3.7.1色浆的制备 用少量蒸馏水溶解染料,调成浆状。然后加入助剂和防染盐S,并搅拌溶解,再继续加入海藻酸钠原糊,搅拌为均一体系,印花前加入碳酸氢钠。活性染料深色印花色浆处方为:5 g活性翠蓝K-GL,10 g助剂,1 g防染盐S,70 g原糊,3 g碳酸氢钠,色浆总量为100 g。

将丙三醇、1,4-丁二醇和己内酰胺按照质量比分别为5∶1∶4、5∶2∶3、5∶3∶2、5∶4∶1、6∶1∶3、6∶2∶2、6∶3∶1、7∶1∶2、7∶2∶1和8∶1∶1进行复配,对应色浆记为GBC514、GBC523、GBC532、GBC541、GBC613、GBC622、GBC631、GBC712、GBC721和GBC811。将丙三醇和1,4-丁二醇按照质量比分别为1∶9、2∶8、3∶7、4∶6、5∶5、6∶4、7∶3、8∶2和9∶1进行复配,对应色浆记为GB19、GB28、GB37、GB46、GB55、GB64、GB73、GB82和GB91。

1.3.7.2印制条件 印花筛板:平网涤纶单丝直径为106 μm(150目),花型尺寸为150 mm×150 mm的方形图案。磁棒印花机:磁棒直径为10 mm,车速为6 m/min,磁力为中间档位。

工艺:调制色浆→平网印花→烘干(100 ℃,2 min)→汽蒸(102 ℃,10 min)→冷水洗→皂洗(防沾皂洗剂TF-231H 2 g/L,浴比1∶50,95 ℃,5 min)→冷水洗→烘干。

1.3.8 印花织物印制性能的测定

1.3.8.1印花织物的得色性能 利用计算机测色配色仪,参照HG/T 5492—2018《纺织染整助剂活性染料印花增稠剂得色性能的测定》对印花织物进行表面得色量测试,并计算色泽不匀度。

1.3.8.2印花织物的渗透率 采用计算机测色配色仪测定印花织物的正、反表面得色量,利用式(5)计算得到印花织物的渗透率[10]:

(5)

式中,(K/S)f和(K/S)b分别为印花织物正面和反面的得色量。

1.3.8.3印花织物的固色率 按照文献[11]通过式(6)计算得到印花织物的固色率:

F=(K/S)1/(K/S)0×100%

(6)

式中,(K/S)0和(K/S)1分别是印花织物皂洗前和皂洗后的表面得色量。

1.3.8.4花型轮廓清晰度 将印制的精细花型图案用数码慧眼图像颜色处理系统对印制花型进行放大拍照,通过观察线条细度和边缘向外扩展程度目测花型轮廓清晰度[12]。

1.3.8.5印花色牢度 参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》对印花织物进行耐摩擦色牢度测试。参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》对印花织物进行耐皂洗色牢度测试,根据印花织物变色及贴衬织物的沾色情况评级。

2 结果与讨论

2.1 印花助剂的吸湿性能

活性染料印花过程中,织物表面烘干的图案必须经过汽蒸工序,才能实现活性染料对纤维的着色。在汽蒸条件下,活性染料需要足够的水分才能重新溶解在水中,以顺利完成对纤维的吸附、扩散和上染固着。由此可知,汽蒸吸湿是浆膜中的活性染料实现顺利着色纤维的第1步。活性染料印花需要起到吸湿作用的物质通过结构中的极性基团捕获周围环境中的水分,以使浆膜充分吸水,为染料提供溶解的介质。为探究助剂在汽蒸过程中所发挥的吸湿作用,以印花中常用的海藻酸钠糊料为载体,首先确定海藻酸钠干膜在汽蒸条件下的吸湿性。

图1示出海藻酸钠膜在不同汽蒸时间下的吸湿性能。可以看出:随着汽蒸时间的增加,海藻酸钠膜的吸湿性增加,当汽蒸时间达到40 min,海藻酸钠膜的吸湿性达到饱和;继续增加汽蒸时间,海藻酸钠膜的吸湿性变化不大。因此,在后续实验中,将含不同助剂的海藻酸钠膜汽蒸时间确定为40 min,可避免因海藻酸钠本身结构中羧基和羟基吸湿而造成对助剂吸湿性测定的干扰。

图1 海藻酸钠膜在不同汽蒸时间下的吸湿性能Fig.1 Moisture absorption performances of sodium alginate film in different steaming time

本文实验以海藻酸钠糊料制备含不同印花助剂的浆膜,在模拟印花条件下,确定汽蒸温度为102 ℃,汽蒸时间为40 min,确保助剂能够完全发挥其吸湿作用,进行浆膜的吸湿性能测试。

图2示出不同种类印花助剂在汽蒸条件下的吸湿性能。在醇类助剂中,助剂的吸湿性能由大到小为:丙三醇、木糖醇、三乙二醇、1,4-丁二醇、1,2-丙二醇。多元醇助剂中含有较多的羟基,能与水分子结合,所以其吸湿性较好;1,2-丙二醇自身能形成分子间氢键,难以与周围的水分子结合,所以其吸湿性较差。在酰胺类助剂中,助剂的吸湿性能由大到小为:尿素、己内酰胺、乙酰胺。尿素因为其分子结构中含有羰基和2个氨基基团,都能够与水分子氢键结合,且其分子结构对称,有利于结合更多的水分子,所以尿素是公认的吸湿性能优异的印花助剂产品;乙酰胺助剂的吸湿性能差是因为其分子中有甲基,不与水分子形成氢键,且存在空间位阻。

图2 不同印花助剂在汽蒸条件下的吸湿性能Fig.2 Hygroscopicity of different printing additives in sodium alginate film during steaming

综上可知,在不同种类的印花助剂中,尿素的吸湿性最好,其次是丙三醇,最差的是1,2-丙二醇。助剂分子中含有的极性基团越多,越有利于助剂结合水分子;若助剂本身能形成分子间氢键,则不容易与水分子结合,导致其吸湿性较弱。

2.2 印花助剂对棉纤维的膨化性能

在纤维的膨化过程中,纤维内部无定形区域的孔隙打开,有利于染料和小分子助剂进入纤维内部以完成染整加工。印花汽蒸时,纤维的充分膨化将加速染料向纤维内部的扩散和上染固着,因此,印花色浆中需要加入起膨化作用的助剂。通过吸湿组分以及膨化组分共同作用来促进纤维的膨化,加速染料向纤维内部的扩散和固着。用偏光显微镜测得膨化前后棉纤维的直径。

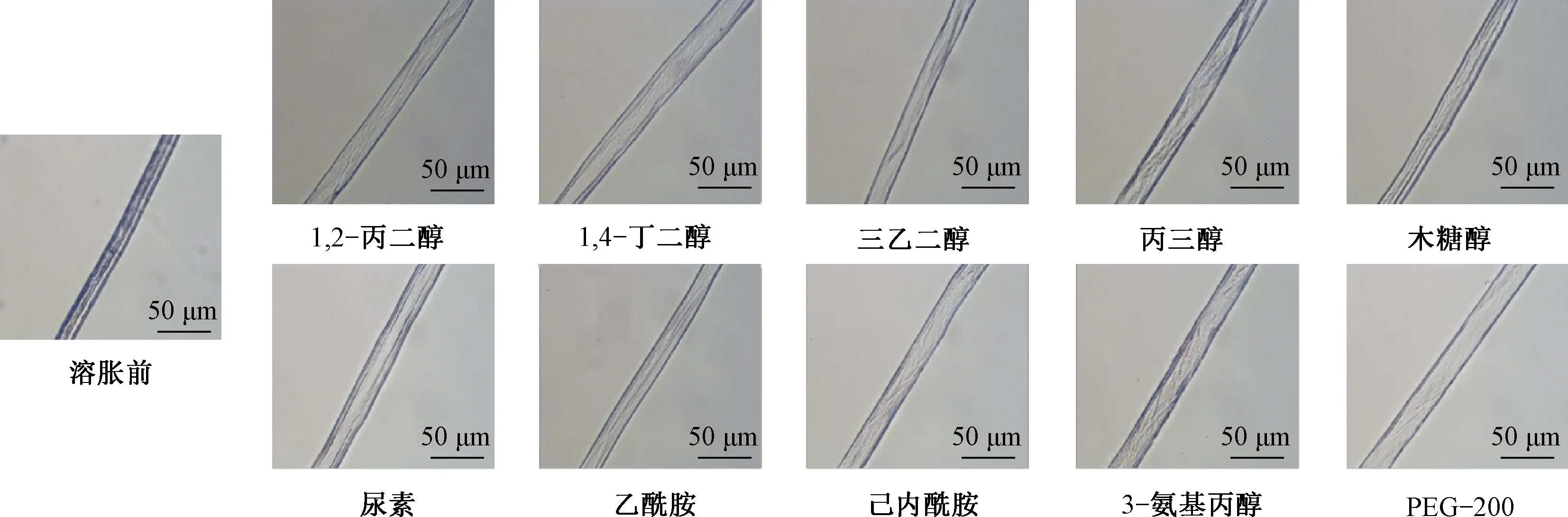

图3示出棉纤维在不同种类印花助剂水溶液中溶胀前后的直径变化照片。可以看出,在高温条件下,1,4-丁二醇使棉纤维膨化后的直径最大,最差的是三乙二醇。

图3 棉纤维在不同印花助剂水溶液中溶胀前后的直径变化照片Fig.3 Images of cotton fibers before and after swelling in different printing additives solutions

采用统计学方法计算助剂水溶液对棉纤维的膨化度。表1示出不同种类印花助剂对棉纤维的膨化性能。可知,在醇类助剂中,助剂水溶液对棉纤维的膨化能力由大到小为:1,4-丁二醇、1,2-丙二醇、丙三醇、木糖醇、三乙二醇。三乙二醇分子中含有2个醚键,相对分子质量较大,使棉纤维膨化能力降低。

表1 不同种类印花助剂对棉纤维的膨化性能Tab.1 Swelling properties of cotton fibers in different printing additives solutions

在酰胺类助剂中,助剂水溶液对棉纤维的膨化能力由大到小为:尿素、己内酰胺、乙酰胺。尿素同时含有羰基和氨基,都能提供氢键供体,与水分子中的氢原子氢键结合,且分子质量较小,有利于尿素水合物进入纤维内部,使棉纤维溶胀;乙酰胺中的氨基基团被甲基取代,破坏分子的平面性,使助剂吸湿性能降低,膨化能力降低;3-氨基丙醇分子中同时含有氨基和羟基,且分子质量较小,也有利于助剂水合物进入纤维内部,使棉纤维溶胀。

综上可知,在不同种类的助剂中,1,4-丁二醇对棉纤维在高温条件下的膨化性能最佳,最差的是三乙二醇。

2.3 印花助剂的促溶性能

在印花色浆配制的过程中,染料浓度高,染料分子极易通过范德华力聚集形成多聚体,降低染料的上染率,影响印花质量。对于结构复杂的酮酞菁染料来说,其在水中的溶解度较低,在溶液中很容易发生聚集[13],因此,需要加入助溶剂阻止染料分子凝聚,促进染料溶解成单分子状态,从而使染料更好地上染纤维。按照上述操作步骤进行实验,测出染料溶液的吸光度,再通过标准曲线得出染料的溶解度。

图4示出活性翠蓝K-GL在不同印花助剂水溶液中的溶解度。在不同种类印花助剂中,酰胺类助剂对活性翠蓝K-GL有较好的促溶作用,其中尿素的作用最大;而小分子醇类助剂和聚氧烷烯类助剂对活性翠蓝K-GL的促溶效果不明显,甚至有的助剂降低了染料的溶解度。酰胺类助剂能显著提高活性翠蓝K-GL的溶解度,可能是因为酰胺类助剂中的氨基基团能作为质子供体与染料中的氢原子发生氢键结合,打断染料分子之间的作用力,使染料聚集体解聚成染料单分子,提高染液中染料的溶解度。染液中加入醇类助剂后,分子中疏水性的碳链由于疏水效应会向染料分子疏水部分靠拢,使染料发生解聚[14]。但是对于活性翠蓝K-GL,可能这种疏水作用力不足以使染料发生解聚。对于结构复杂的酮酞菁染料来说,能与水分子形成强氢键作用的助剂可能更有利于染料的解聚。

图4 不同印花助剂对活性翠蓝K-GL溶解度的影响Fig.4 Solubility of different auxiliaries to Reactive Turquoise K-GL

2.4 化学结构分析

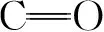

2.4.1 尿素与染料的红外光谱

图5 尿素和活性翠蓝K-GL的红外光谱图Fig.5 Infrared spectra of urea and Reactive Turquoise K-GL

2.4.2 丙三醇与染料的红外光谱

图6示出丙三醇和活性翠蓝K-GL的红外光谱。丙三醇的红外伸缩振动峰波数从原来自由羟基的3 472 cm-1变为3 388 cm-1,即向低频端移动了84 cm-1,表明丙三醇中的羟基与染料中的—NH—发生作用。

图6 丙三醇和活性翠蓝K-GL的红外光谱图Fig.6 Infrared spectra of glycerol and Reactive Turquoise K-GL

2.4.3 1,4-丁二醇与染料的红外光谱

图7示出1,4-丁二醇和活性翠蓝K-GL的红外光谱。与1,4-丁二醇红外谱图对比,染料与1,4-丁二醇红外谱图中的—OH发生了明显的红移现象,这可能是因为1,4-丁二醇与染料之间发生了氢键作用。

图7 1,4-丁二醇和活性翠蓝K-GL的红外光谱图Fig.7 Infrared spectra of 1,4-butanediol and Reactive Turquoise K-GL

从红外光谱图可以看出,具有强吸湿性且不含氨氮的丙三醇、在高温条件下对棉纤维有较强膨化能力的1,4-丁二醇以及兼顾吸湿、膨化与促溶性能的尿素,都能够与活性翠蓝K-GL发生作用,这将有利于浆膜中的染料在汽蒸过程中吸收水分,帮助染料快速溶解,从而上染纤维。

2.5 少/无氨氮复配助剂的活性深色印花

活性翠蓝K-GL为铜酞菁结构的染料,不易在织物上获得高的表面得色量,所以本文实验重点突破活性翠蓝K-GL在棉织物上的大块花型和精细花型印花。在印制过程中,印花助剂的吸湿性、对纤维的膨化性和对染料的促溶性是使织物获得高得色性能的关键因素,因此,选择具有强吸湿性的丙三醇、在高温条件下对棉纤维有高膨化能力的1,4-丁二醇和对活性翠蓝有较好促溶作用的己内酰胺进行不同比例的复配,并与尿素和市售尿素替代剂391-H进行对比。

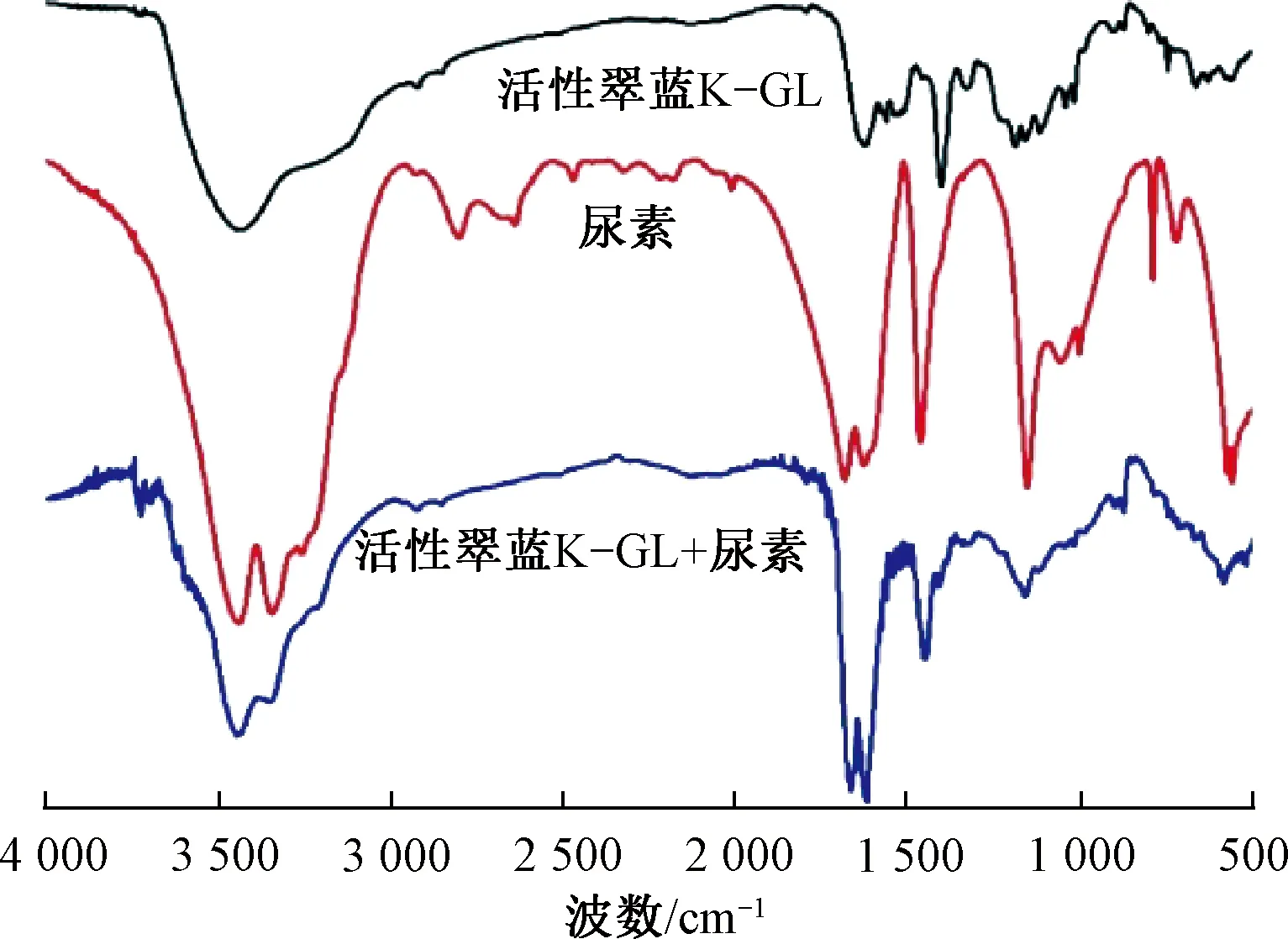

图8(a)示出三元少氨氮复配助剂在棉织物活性翠蓝K-GL深色印花上的得色性能。可以看出,复配助剂中当吸湿组分和膨化组分占比较大时,其在棉织物的表面得色量较高。少氨氮复配助剂GBC523、GBC541和GBC631均能在棉织物上有较好的表面得色量,且GBC523在棉织物上的表面得色量接近尿素,并明显高于市售尿素替代剂391-H。复配助剂对棉织物印制性能的影响中,助剂的吸湿性和对棉纤维的膨化性能占据主导因素,而助剂对活性染料的助溶性影响较小。

图8 少/无氨氮复配助剂在棉织物活性翠蓝K-GL深色印花上的得色性能Fig.8 Color performances of low/non-ammonia compounds in Reactive Turquoise K-GL deep printing of cotton fabrics. (a)Ternary low-ammonia compounds; (b) Binary non-ammonia compounds

选择对纤维具有高吸湿性能的丙三醇和对棉纤维有高膨化能力的1,4-丁二醇进行二元复配,探究复配助剂在棉织物活性翠蓝上的印制性能。图8(b)示出二元无氨氮复配助剂在棉织物活性翠蓝K-GL深色印花上的得色性能。可以看出,当丙三醇与1,4-丁二醇的质量比为2∶8时,其在棉织物上的表面得色量高于尿素,且略高于GBC523的印制性能。丙三醇与1,4-丁二醇都为小分子醇类助剂,其醇类复配助剂中存在与活性染料反应的活泼羟基,理论上能与染料反应,因此,使用复配助剂的活性翠蓝K-GL固色率略低于尿素。但由于复配助剂在色浆中的含量较少,醇类助剂首先通过自身羟基与空气中的水分子氢键结合,增强其吸湿性能,从而帮助染料快速溶解上染纤维,并不会显著降低染料的固色率。

2.6 无氨氮复配助剂的活性深色印花

为探究无氨氮复配助剂GB28在活性深色印花中的应用潜力,将GB28应用于棉织物上不同颜色活性染料深色印花,探讨GB28对棉织物活性深色印花得色性能和花型轮廓清晰度的影响,并和尿素进行对比,结果如表2和图9所示。

从表2尿素和GB28在棉织物不同活性染料印花上的得色性能可知,GB28在活性艳红K-2BP、活性橙K-7R和活性艳蓝P-3R上的表面得色量略低于尿素水平。对于活性黑WNN染料,其表面得色量与尿素持平,同样可以在图9所示的精细花型图案中得到验证。对于活性红、橙、蓝、黑染料,GB28可以在棉织物深色印花上获得良好的表面得色量、色泽均匀性和花型轮廓清晰度。

表2 尿素和GB28在棉织物不同活性染料印花上的得色性能Tab.2 Color performances of printed cotton fabrics using urea and GB28 with different reactive dyes

图9 尿素和GB28在棉织物不同活性染料印花上的精细花型图案Fig.9 Fine patterns of cotton fabrics using urea (a) and GB28 (b) with different reactive dyes

为进一步探索GB28的印花效果,表3列出了GB28和尿素用于棉织物活性深色印花的各项色牢度。可以看出,无氨氮复配助剂GB28在棉织物上的各项色牢度均能达到尿素印花水平。GB28分子中不含氨氮,在棉织物活性染料印花中使用GB28作为尿素替代剂,能够有效降低污水中的氨氮指标,保护生态环境。

表3 印花织物色牢度Tab.3 Color fastness of printed cotton fabrics 级

3 结 论

1)在除尿素以外的各种印花助剂中,丙三醇的吸湿性能最好,最差的是1,2-丙二醇。1,4-丁二醇对棉纤维的膨化性能最好,而三乙二醇最差。

2)在不同种类助剂中,酰胺类助剂对活性翠蓝K-GL有较好的促溶作用,小分子醇类助剂对活性翠蓝K-GL的促溶性较弱。

3)当丙三醇与1,4-丁二醇的质量比为2∶8时,无氨氮复配助剂GB28在活性翠蓝印花棉织物上的得色性能远高于391-H,甚至略高于尿素;在活性红、橙、蓝和黑染料印花中具有良好的表面得色量、色泽均匀性和花型轮廓清晰度。二元复配助剂不含氨氮,能够有效降低废水中的氨氮含量。

FZXB