近浅埋煤层双关键层工作面支架阻力确定∗

李国栋,曹启正,宋帅帅

(1.新疆大学 地质与矿业工程学院,新疆 乌鲁木齐 830047;2.矿产资源生态环境保护性开采自治区教育厅普通本科高校重点实验室,新疆 乌鲁木齐 830047;3.菏泽市应急管理局,山东 菏泽 274300)

0 引言

我国西部矿区煤炭储量极为丰富,煤层埋藏浅、赋存稳定、煤质好[1−3].许多学者针对浅埋煤层(埋深<150 m和薄基岩)顶板结构及岩层控制理论开展了大量研究,构建了典型浅埋煤层覆岩结构力学模型[4−5],并揭示了浅埋煤层工作面顶板台阶下沉和结构滑落失稳机理,为浅埋煤层顶板岩层控制提供了理论基础.文献[4]、文献[6]以“关键层、埋深和基载比”为指标对“浅埋煤层”进行了科学定义,并通过建立浅埋煤层“台阶岩梁”和“短砌体梁”结构模型,得到了控制结构滑落失稳需满足的支护力大小;文献[7]、文献[8]研究了多煤层工作面厚关键层破断特征及矿压显现规律,发现工作面顶板双关键层破断具有大、小周期来压现象;文献[9]通过物理相似模拟实验,发现基于“等效直接顶”在采空区的充填程度,可进一步将双关键层结构划分为“斜台阶岩梁-砌体梁”和“双砌体梁”两种结构类型,得到了控制“斜台阶岩梁-砌体梁”结构稳定的支护阻力计算方法.由此可见,合理的液压支架支护阻力可有效避免工作面顶板台阶下沉和结构滑落失稳,保证工作面顶板安全.由于上述研究多集中在单一关键层或者“斜台阶岩梁-砌体梁”双关键层结构,而关于“双砌体梁”结构对工作面液压支架阻力影响的研究较少,本文以陕北榆神府矿区某矿42111综采工作面为研究背景,通过分析该工作面的矿压规律和合理支架阻力的确定,力求为该类综采工作面支架选型和顶板岩层控制提供借鉴.

1 工程背景

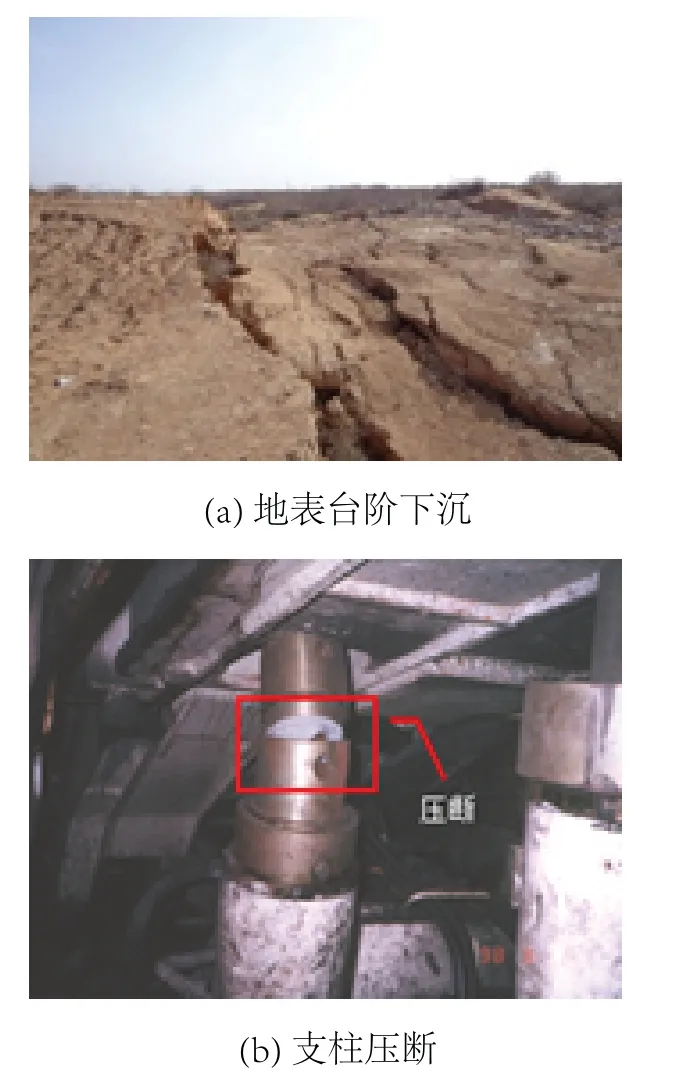

某矿井位于陕北榆神府矿区东北部,井田内地层近水平,基岩坚硬且厚度较小,构造总体为单斜构造,宽缓小型波状起伏局部发育,煤层平均埋深120 m.矿井生产实践表明,近浅埋采场矿压显现规律显著区别于普通深埋煤层.由于对停采时机和顶板来压机理掌握不准确,该矿井4−2煤层一盘区综采工作面曾在末采期回撤设备过程中,多台液压支架受到剧烈冲击载荷作用,支架支柱被不同程度压死甚至压断,工作面煤壁片帮致使刮板输送机超载严重甚至双链崩断,工作面无法正常运转,地面伴有明显的台阶下沉现象,采场来压时地表和工作面形态如图1所示.

图1 采场来压时地表和工作面形态Fig 1 Surface and working face morphology of overburden during roof weighting

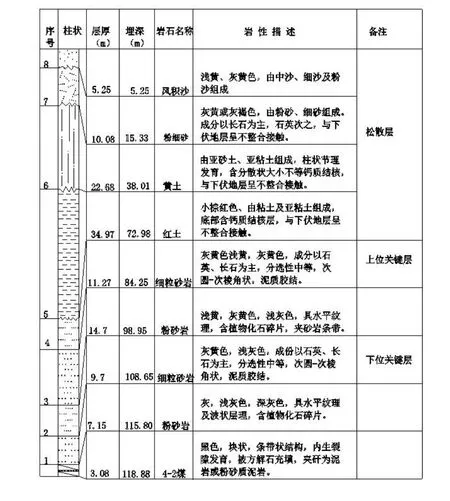

4−2煤层一盘区42111工作面为该矿井典型的近浅埋煤层综采工作面,工作面平均采高3.08 m,日进尺:0.865 m/循环×20循环/天=17.3 m/天,工作面沿煤层倾斜方向布置,长度240 m,沿煤层走向推进,推进距离约为4 200 m,工作面上、下顺槽净断面宽×高=5.4 m×2.9 m,该工作面地层综合柱状图如图2所示.4−2煤层厚度2.9∼3.2 m,平均3.08 m,局部含0∼3层粉砂岩或泥岩夹矸,夹矸厚度0.05∼0.76 m,平均0.23 m.4−2煤层顶板:局部为0.1∼0.3 m厚的泥岩伪顶;直接顶为7.15 m厚的粉砂岩,具水平纹理及波状层理;基本顶厚度38.76∼45.13 m,平均42.87 m,岩性自下向上依次为细粒砂岩、粉砂岩和细粒砂岩,其中平均厚度9.7 m的细粒砂岩为下位关键层、11.27 m厚的细粒砂岩为上位关键层;由粘土、黄土、粉细砂和风积沙等组成的松散层位于基本顶之上,平均厚度76.22 m.4−2煤层直接底岩性为粉砂岩,具有水平纹理及微波层理,平均厚度12.85 m.

图2 42111工作面地层综合柱状图Fig 2 Comprehensive histogram of 42111 working face strata

2 近浅埋煤层综采工作面顶板破断特征

2.1 顶板“双砌体梁”结构特征

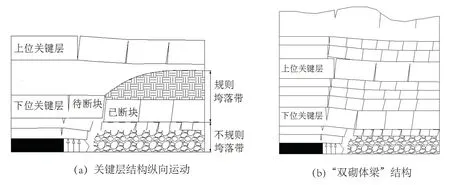

由42111工作面地层综合柱状图可知,4−2煤层顶板含有上、下两层关键层,工作面开采后,上覆岩层由下向上纵向运动,当下位关键层距煤层较近时,下位关键层断裂进入规则垮落带形成“悬臂梁”结构,如图3(a)所示,而上覆岩层需要在更高的位置才可形成铰接的“砌体梁”结构[10].

根据综采工作面采场垮落带高度与采高的关系[11]:

式中:mz为垮落带高度,m为煤层采高(取3 m),Sp为垮落岩层沉降值(取0.35∼0.5倍的采高),kp为直接顶岩石碎胀系数(取1.3).

由式(1)可知,42111工作面垮落带高度mz=5.01∼6.51 m<7.15 m,表明下位关键层未进入垮落带,可以形成铰接的“砌体梁”结构,因此,42111工作面顶板双关键层破断可形成“双砌体梁”结构,如图3(b)所示.

图3 采场顶板双关键层结构Fig 3 Double key stratum structure of the stope roof

2.2 顶板来压大、小周期现象

结合板模型理论[12],计算得到42111工作面双关键层初次来压步距和周期来压步距,其中下位关键层初次来压和周期来压步距分别为52.2 m、14.8 m,上位关键层初次来压和周期来压步距分别为65.1 m、31.4 m,表明上、下位关键层来压步距差别较大.由图4可知,42111工作面顶板来压具有显著的大、小周期来压现象.随着工作面均速推进,当位于下位关键层初次破断步距(约为49 m)时,工作面初次来压;随着工作面继续推进,一旦达到上位关键层极限垮断步距(约72 m)时,上位关键层初次破断,上覆岩层运动剧烈甚至波及到地表,并且下位关键层由于受上位关键层破断影响而提前断裂,此时工作面出现第一次来压强度较大的周期来压.由于上、下位关键层具有不同的来压步距,随着工作面持续推进,工作面双关键层结构呈现“同步破断-非同步破断”的交替来压过程,即工作面出现大、小周期来压现象,工作面大周期来压(步距约32∼37 m)时双关键层同步破断、压力大,工作面小周期来压(步距约13∼17 m)时下位关键层破断、压力小.

图4 42111工作面来压期间支架阻力曲线Fig 4 Support resistance curve during 42111 working face compression

3 双关键层综采工作面支架阻力确定

3.1 双关键层“支架围岩”力学模型

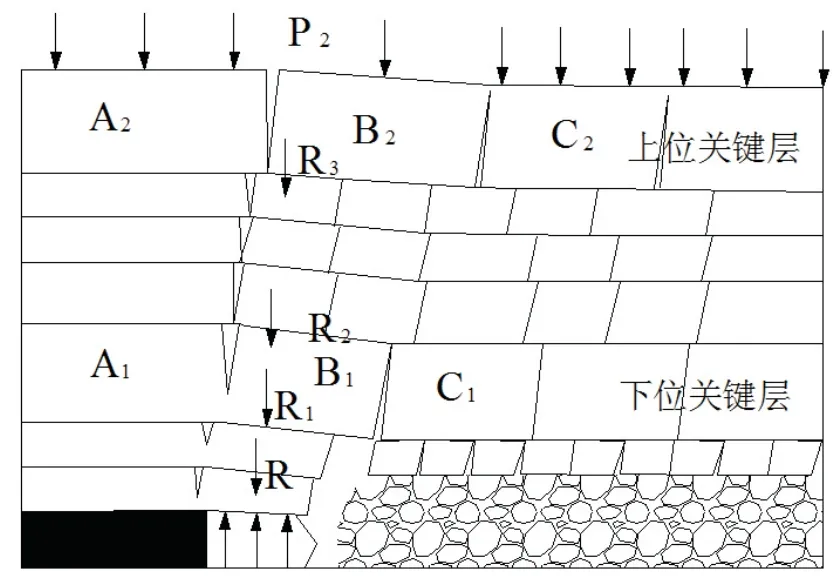

大量研究表明合理的液压支架支护阻力可有效避免“砌体梁”关键块体沿工作面切顶或台阶下沉[4−5],结合近浅埋煤层综采工作面的顶板破断特征,可以构建42111工作面顶板来压时“支架-围岩”力学模型(如图5所示).随着工作面推进,顶板双关键层破断形成“双砌体梁”结构,当上、下位关键层非同步破断即小周期来压时,此时支架上荷载取决于下位关键层及双关键层夹层;当上、下位关键层同步破断即大周期来压时,上位关键层自重及其荷载充分传递,此时支架上荷载受控于上、下位关键层.工作面采场顶板支护设计以安全为首要目标,支架阻力计算应防止“双砌体梁”结构大来压,即上、下位关键层同步破断结构滑落失稳.

图5 顶板来压“支架-围岩”力学模型Fig 5 The mechanical model of“support surrounding rock”under roof pressure

3.2 工作面支架阻力计算

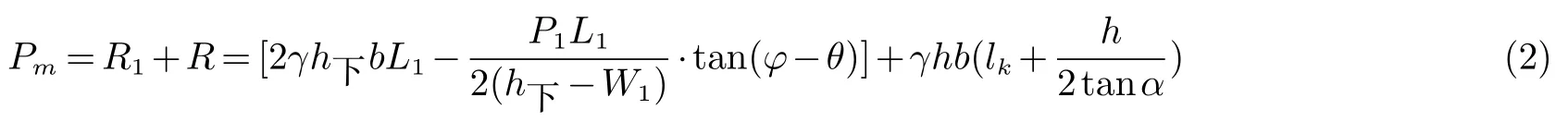

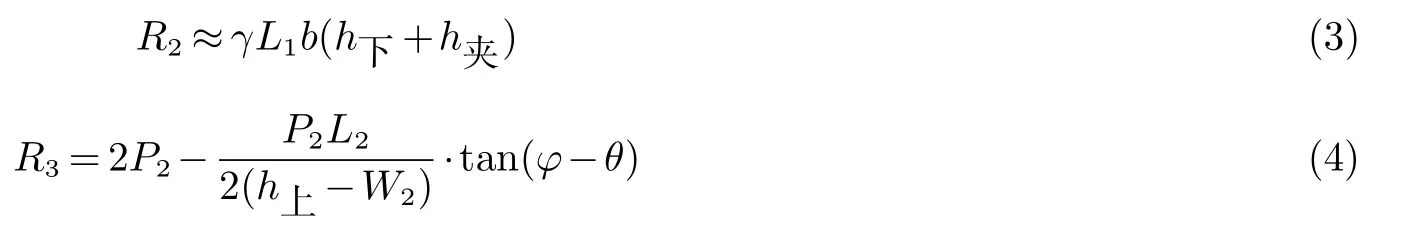

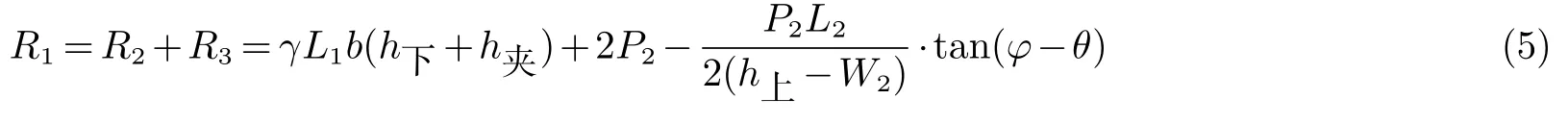

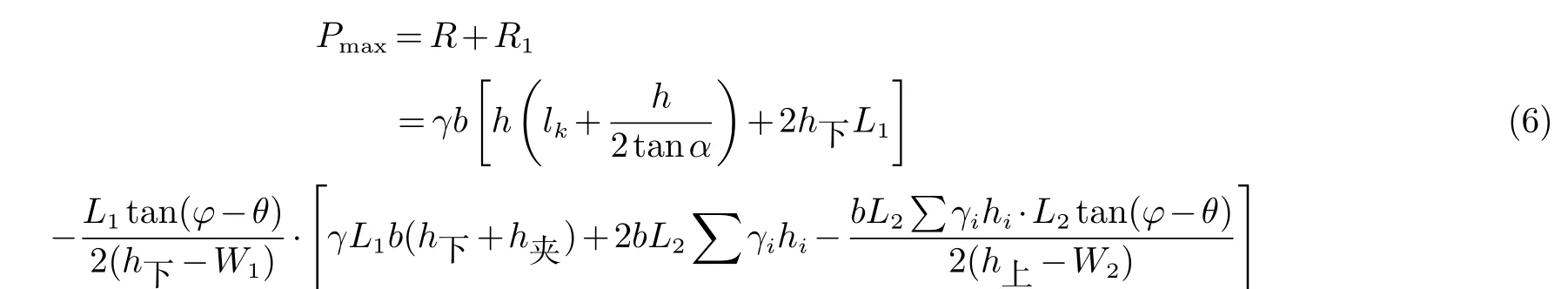

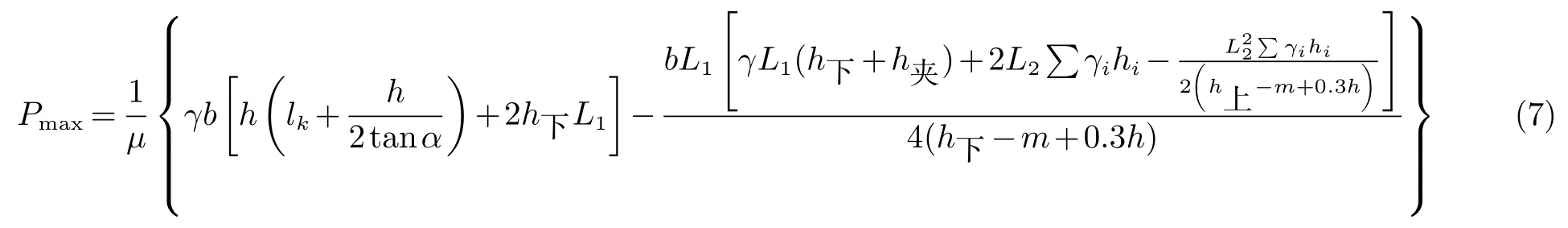

根据文献[12]可得,支架荷载Pm由上、下位关键块失稳荷载R1和直接顶荷载R叠加确定,即:

式中:γ为容重,h上(下)为关键层的厚度,h为直接顶的厚度,b为支架的宽度,L1为关键块B1长度,P1为关键块B1载荷,W1为关键块B1下沉量,θ表示关键块体B1的回转角,α为直接顶的破断角,lk为支架的控顶距,tanϕ为咬合点处摩擦系数,R1可拆分成夹层荷载与下位关键层块体B1自重之和R2、上位关键层块体B2作用在夹层上荷载.

式中:h夹为上、下位关键层夹层的厚度,b为支架的宽度,L2为关键块B2长度,P2为关键块B2荷载,W2为关键块B2下沉量.

联立式(3)、(4)可得,

联立式(2)、(5)可得,“双砌体梁”结构大周期来压时支架阻力Pmax为:

式中:关键块B1、B2下沉量W1=W2=m-(kp-1)·h,kp为直接顶岩石碎胀系数(取1.3),θ值较小可忽略,tanϕ取0.5,考虑液压支架支撑效率,则可将支架阻力Pmax简化为:

式中:µ为液压支架的支撑效率,支撑掩护式支架取0.80∼0.95[11],本文µ取0.90.

根据42111工作面生产地质概况,煤层采高为3 m,直接顶破断角tanα=1.732,容重γ=25 kN/m3,直接顶的厚度h=6 m,关键块体B1的厚度h下=9 m、长度L1=10 m,关键块体B2的厚度h上=11 m、长度L2=30 m,支架的宽度b=1.75 m,控顶距lk=5 m,将上述数值带入式(7)得支架阻力为10 241.09 kN.

4 双关键层综采工作面液压支架适应性评价

4.1 42111工作面支架型号

由支护阻力计算结果可知,42111工作面支架阻力不应小于10 241.09 kN,现场所选的ZY12000/20/40D型掩护式液压支架额定支护阻力为12 000 kN>10 241.09 kN,符合要求,支架主要技术参数见表1.

表1 支架主要技术参数Tab 1 Main technical parameters of the support

工作面正常回采时,滞后采煤机后滚筒五架(约9 m),按照“割煤-移架-推移刮板输送机”的工艺流程管理顶板.工作面来压时,护帮板超前采煤机前滚筒依次成组收回,顶板支护按照“少降快移+带压擦顶”的原则超前移架,随后伸出护帮板,顶板管理工艺为:“移架-护帮板伸出-护帮板收回-割煤-推移刮板输送机”.

4.2 液压支架适应性评价

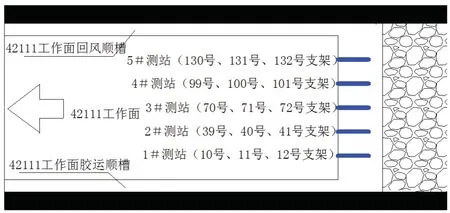

为分析42111工作面ZY12000/20/40D型掩护式液压支架特定开采条件下的适应性,在工作面一定范围监测液压支架阻力分布情况.42111工作面倾向长240 m,液压支架共141台,现场共设计布置5个测站,每个测站均监测3台液压支架,42111工作面液压支架阻力测站布置如图6所示.第1和第5测站位于工作面两端头,沿工作面中部呈对称分布,第3测站位于工作面中部,第2和第4测站位于工作面端头-中部之间的过渡区域并沿工作面中部对称分布.通过对各监测数据初步分析,发现第1和第5测站支架阻力区间分布基本一致,第2和第4测站支架阻力区间分布也基本一致,同时位于工作面过渡区域的支架阻力明显小于工作面端头和中部区域的支架阻力.因此,本文选取工作面端头和中部区域测站,即第1和第3测站进行液压支架适应性分析.

图6 工作面测站布置情况Fig 6 Layout of measuring stations on working face

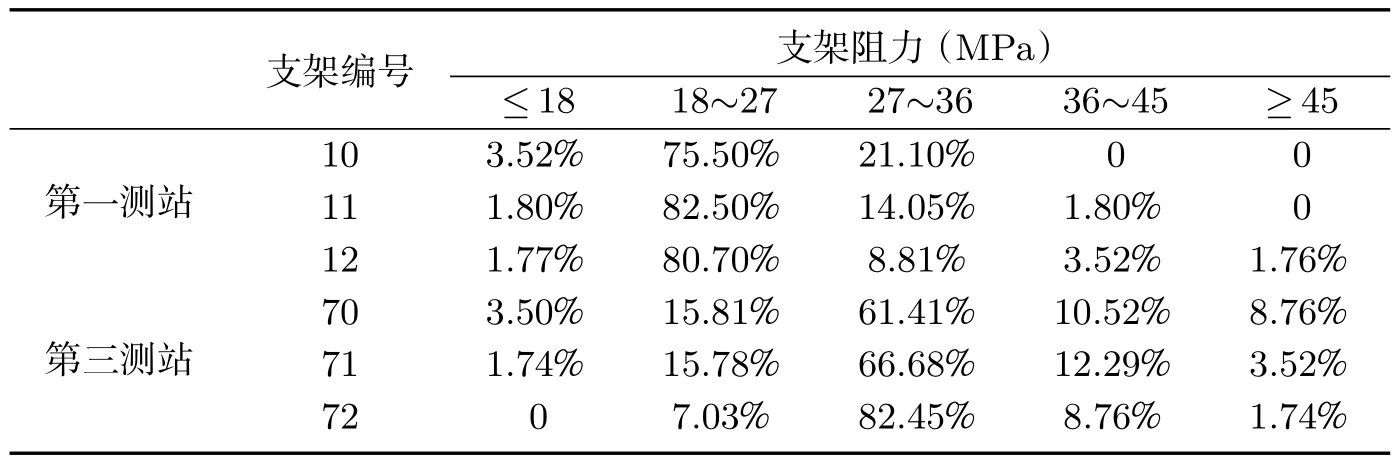

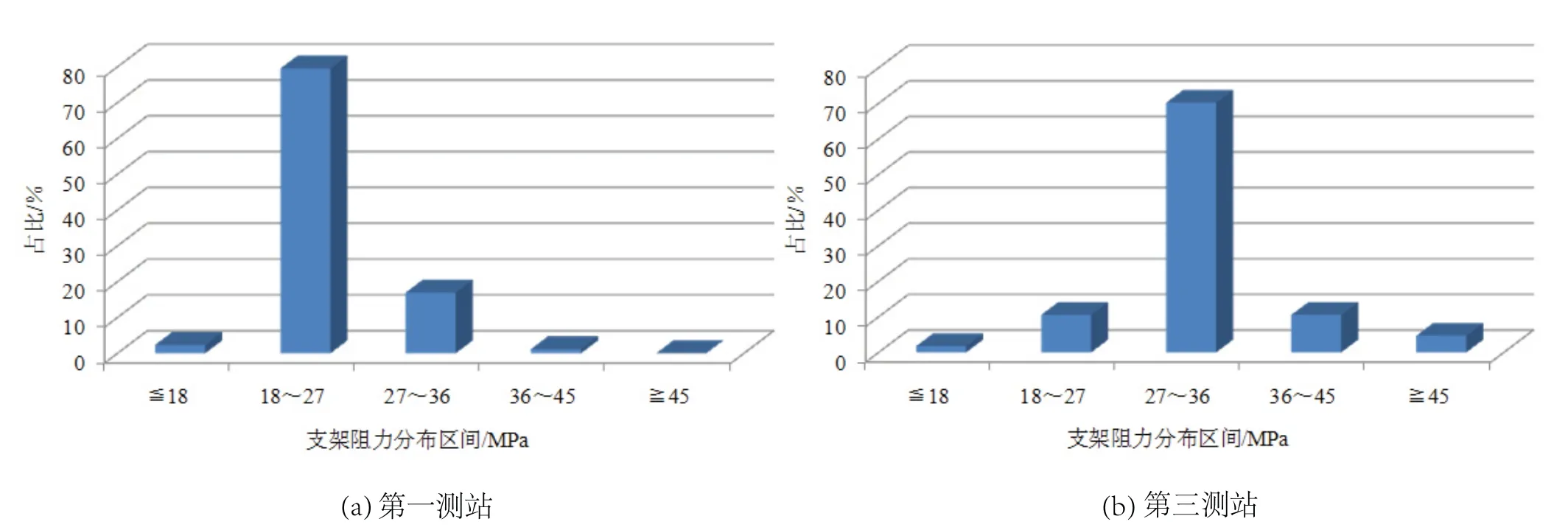

第1、第3测站支架阻力实测数据如表2和图7所示.支架阻力区间呈正态分布,第1测站实测最大支架阻力为45.02 MPa,最小支架阻力为17.97 MPa,阻力区间介于18∼27 MPa的占79.56%、阻力区间介于27∼36 MPa的占15.65%;第3测站实测最大支架阻力为45.70 MPa,最小支架阻力为17.98 MPa,阻力区间介于18∼27 MPa的占12.87%、阻力区间介于27∼36 MPa的占70.18%.综合测站内支架阻力和分布频率,可知第1、第3测站支架阻力均位于其额定范围内,且有较大的富裕度,说明支架对顶板的支撑作用较好,选择的支架型号、指标较为合理,可有效保障42111工作面回采时顶板安全.

表2 42111工作面液压支架阻力分布频率Tab 2 Resistance distribution frequency of hydraulic support at 42111 working face

图7 42111工作面液压支架阻力分布Fig 7 Resistance distribution of hydraulic support at 42111 working face

5 结论

(1)基于关键层判据,初步判定42111工作面顶板存在上、下两层关键层,上、下位关键层破断形成“双砌体梁”结构,其来压具有显著的大、小周期现象;

(2)通过构建42111工作面顶板来压时“支架-围岩”力学模型,计算得到“双砌体梁”结构大周期来压时支架阻力为10 241.09 kN<12 000 kN,说明现场所选的ZY12000/20/40D型掩护式液压支架的额定支护阻力符合设计要求;

(3)42111工作面支架阻力现场实测表明:支架阻力区间呈正态分布,均位于其额定阻力范围且富裕度较大,说明选择的液压支架型号、指标较为合理,支架对采场顶板的支撑作用较好,有效保障了工作面顶板安全.