一种新型掀背门激光钎焊形式对冲压的影响

文/陈超群·广汽乘用车有限公司

随着激光钎焊技术的不断成熟,该技术以其焊缝密封性良好、焊接效率高及容易实现自动化等优点,逐步取代电阻电焊,成为主流汽车企业非一体式掀背门外板的主要技术手段。经过行业调研,目前主流车企掀背门激光钎焊主要采用水平焊缝形式,具体如表1 所示。

表1 主流车企激光钎焊焊缝形式

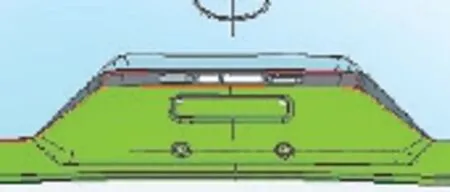

某主流汽车企业(以下简称G 车企)在旗舰级SUV 换代车型上,为与上代车型掀背门风格保持一致(图1),采用了一种全新的掀背门激光钎焊焊缝形式,以下简称“大几字形焊缝”,如图2 所示。

图1 G 车企掀背门造型风格图示

图2 大几字形激光钎焊焊缝形式

G 车企冲压生产线以四序压机为主,零件精度用检具配合蓝光扫描仪进行检测,“大几字形焊缝”这种新型的焊接形式对冲压单品的产品特征及精度保证能力提出了全新的要求,本文即从上述两个方面阐述这种新型激光钎焊形式对冲压的影响。

对产品特征的影响

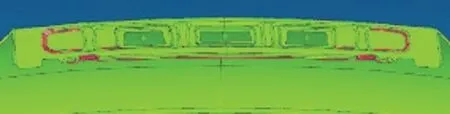

根据不同区域的搭接特征及激光钎焊要求,我们将掀背门外板上段产品分成下述两个重点区域,提取对产品特征的约束条件,具体位置如图3 所示。

图3 掀背门外板上段重点区域图示

翻边拐角位置

激光钎焊是利用激光束作为热源,将焊丝融化成高温液态金属,填充到被焊零件的连接处,在连接处界面层中生成均匀的固溶体和共晶组织,使之与工件间形成良好的冶金结合。因此,保证工件间的搭接间隙是获得良好激光钎焊焊缝质量的必要条件。

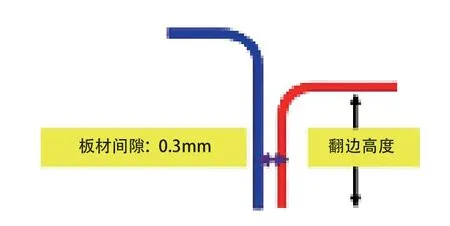

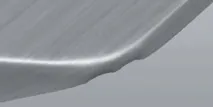

由于掀背门外板上下段在“大几字形焊缝”R 角处的配合难度要比翻边直线段高,为保证激光钎焊板材间隙要求,见图4,拐角位置必须采用工装夹持,上段该处翻边高度至少为8mm,且不允许出现翻边起皱,常见的CAE 翻边起皱状态如图5 所示。为达成上述条件,必须约束拐角处R 角大小及两侧夹角,经CAE 分析,R 角越大,两侧夹角越大,该处翻边起皱风险越低,配合效果越好。

图4 板材间隙及翻边高度示意图

图5 翻边起皱CAE 示意图

牌照灯位置

主流车企掀背门激光钎焊采用的水平焊缝形式,其在牌照灯位置的产品典型特征如图6 所示,牌照灯位置有翻边负角及造型凹台,上述掀背门外板产品特征是由拉延、修边、翻边、侧整形、冲孔、精修等5 ~6道工序加工而成,不适用于G 车企的四序冲压线,因此必须采用新的掀背门产品方案,具体如图7 所示,即将掀背门外板上段牌照灯位置分割成一个结构件,通过激光钎焊方式焊接到掀背门外板上段,再与掀背门外板下段以“大几字形”方式焊接成一体。

图6 主流车企水平焊缝形式牌照灯处产品特征

图7 G 车企大几字形焊缝牌照灯处产品特征

对精度保证能力的影响

由于“大几字形”激光钎焊焊缝形式及产品特征与主流的水平激光钎焊不同,因而对冲压单品的精度保证能力也有所不同。

传统的水平焊缝形式

传统的水平焊缝形式的冲压单品的搭接形式主要分为两种类型,如表2 所示。

表2 水平焊缝的两种主要搭接形式

大几字形焊缝形式

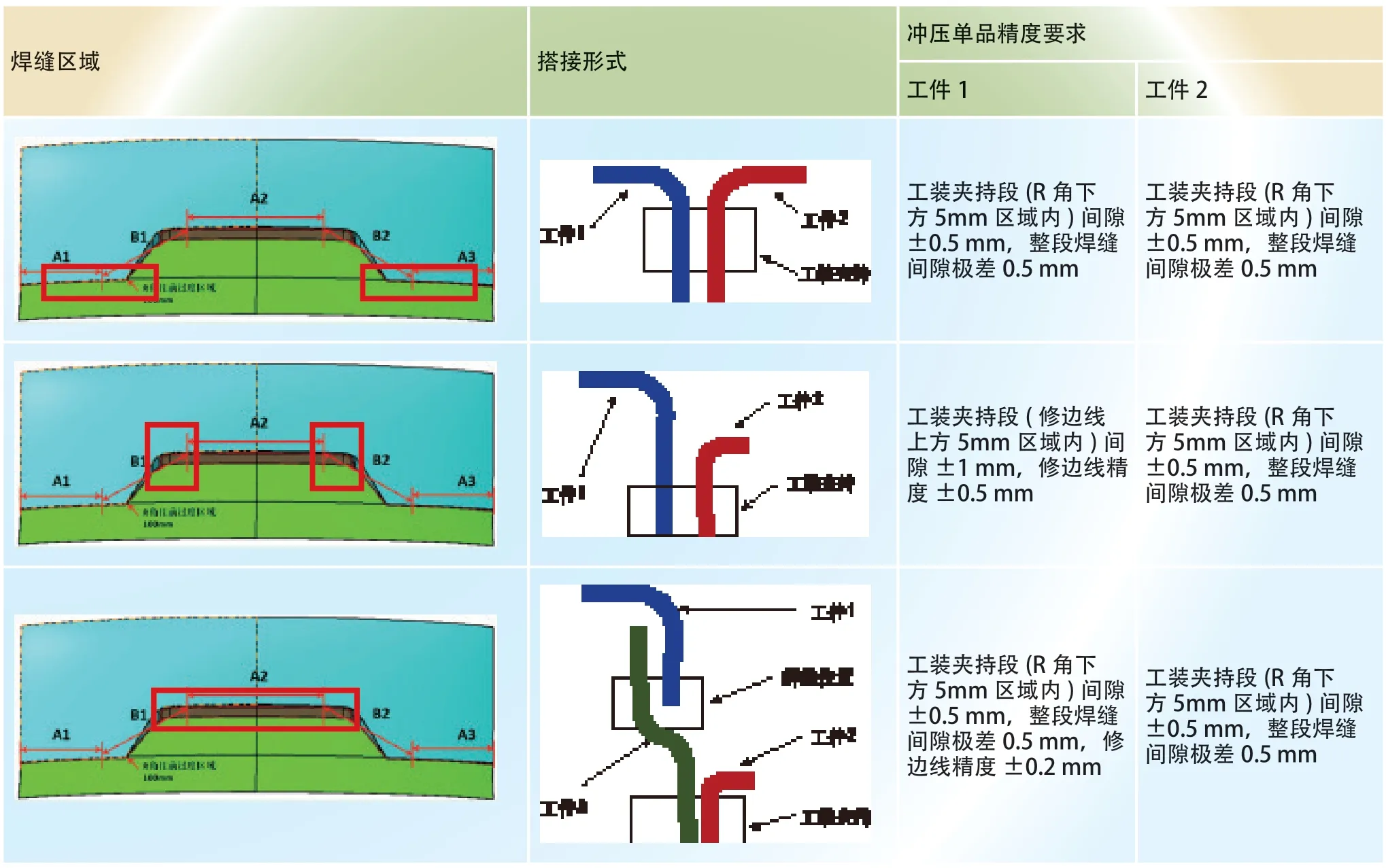

大几字形焊缝形式的冲压单品的搭接形式主要分为三种类型,如表3 所示。

表3 大几字形焊缝的三种主要搭接形式

差异点说明

“大几字形”焊缝形式的第二种拼接方式,工件1 在侧壁翻边高度达80mm,受四序成形限制,无法排布整形及精修工序,因此精度保证能力与水平焊缝形式不同。

“大几字形”焊缝形式的第三种拼接方式,工件1与工件3的激光焊缝精度取决于前者的修边线精度,因此该位置排布精修工序,从而达到激光钎焊焊缝质量要求。

结束语

本文介绍了G 车企为了造型需求,采用了一种新型的激光钎焊焊缝形式,结合该公司四序冲压线的实际情况,对掀背门的产品特征提出了相关约束意见,并研究了该焊缝形式对冲压单品的精度保证能力的影响。