和睦系统板卡面板装配自动化装置的设计与实现

石 健,李建刚,张瑞锋,王连春,王 顺

(北京广利核系统工程有限公司,北京 100094)

公司核电站数字化和睦系统中,板卡面板指示灯用于反馈电子组件的工作状态。面板指示灯采用导光柱进行导光,导光柱和面板通过热铆工艺及螺装工艺装配为成品,采用以上装配工艺的板卡种类占公司生产总量的80%以上。导光柱和面板结构件是定制物料,当前在手动装配过程中,导光柱安装在热铆、面板安装和螺装工序之间周转,导致生产效率低的问题比较突出。因此,解决手动生产效率低的问题显得尤为重要。通过实现板卡热铆工艺和螺装工艺的自动装配,以及同时操作两个工序的方法研究,作为解决问题的方向。

1 板卡面板装配的现状

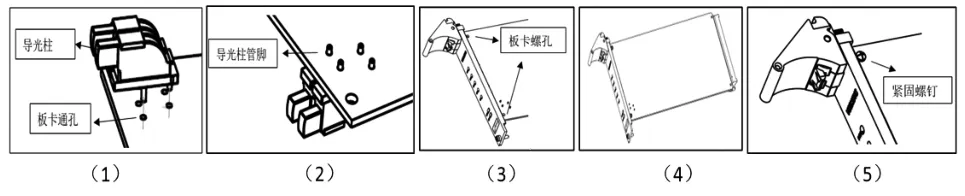

当前板卡手动装配操作过程,如图1所示:①将导光柱放入板卡的通孔;②将板卡翻面平放在桌面上,用手指抵住导光柱,手持烙铁将导光柱管脚热铆;③板卡螺孔与面板结构件螺孔对齐;④将板卡翻面平放在桌面上,手扶保持状态;⑤将螺钉放置在螺孔处,使用电批紧固螺钉。手动操作步骤多,生产效率提升空间受限;热铆和螺装的生产节拍不匹配,导致装配存在周转等待时间,且占用双倍的人员配置。

图1 手动装配示意图Fig.1 Manual assembly sketch map

市场有龙门架结构热铆和螺装的标准设备,标准设备不具备组合功能,无法有效解决遇到的问题。通过设计一种实现板卡热铆工艺、螺装工艺和工序周转自动装配装置,作为解决问题的途径。

2 面板自动装配装置的设计

主要从板卡装配自动装置的工作原理和设计方案进行阐述。

2.1 工作过程

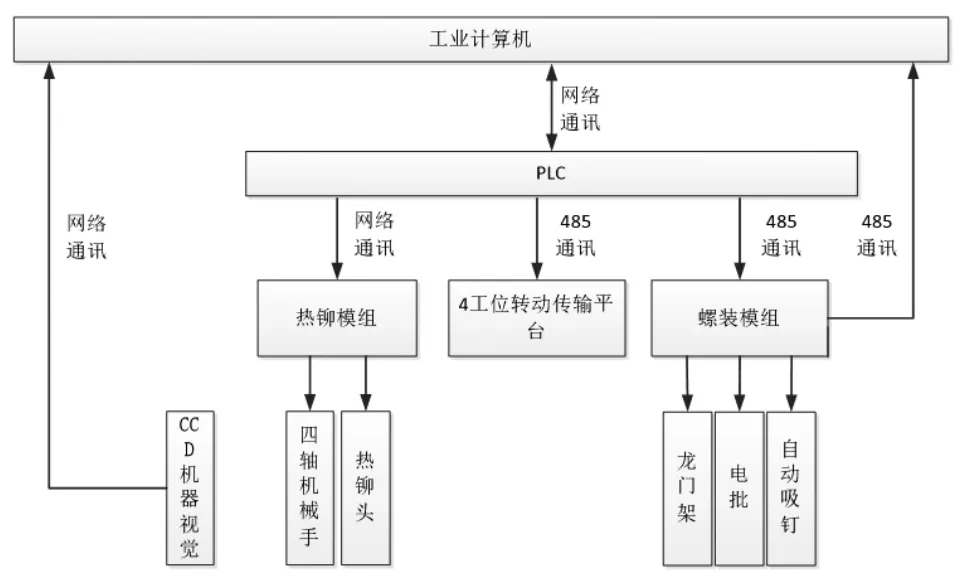

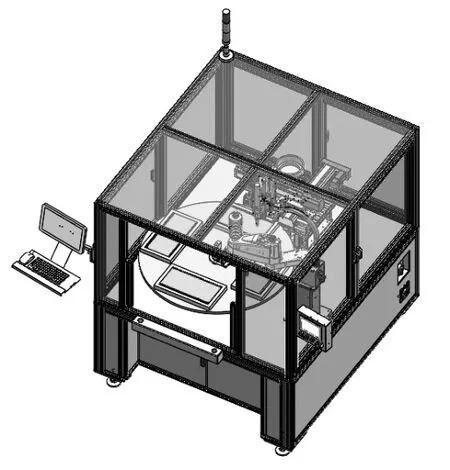

自动装配装置主要有5部分组成,如图2所示。其中包含:工业计算机、PLC、4工位转动传输平台[1]、导光柱热铆模组和面板螺装模组。

图2 工作原理示意图Fig.2 Working principle sketch map

1)通过工业计算机选择加工程序,按下启动按钮后,PLC控制4工位转动传输平台逆时针转90°。

2)传感器获取到位信号,PLC控制导光柱热铆模组拍照定位,并完成热铆,传感器反馈完成信号。

3)再次按启动按键,4工位转动传输平台逆时针旋转90°,传感器获取到位信号,PLC控制螺装模组紧固螺钉,传感器反馈完成信号。

4)热铆模组与螺装模组均设有传感器,用于传递各模组作业状态信号。

5)转动传输平台分4个工位,每次转动后可同时进行下一块板卡和组件放置,按动启动按键,PLC控制转动传输平台依次经过热铆模组和螺装模组,第4站为空置位不操作,平台回到上料工位将成品取下收纳。

2.2 设计方案

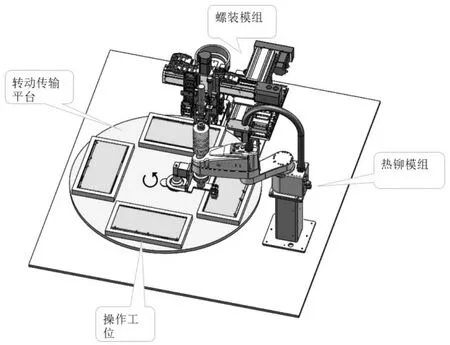

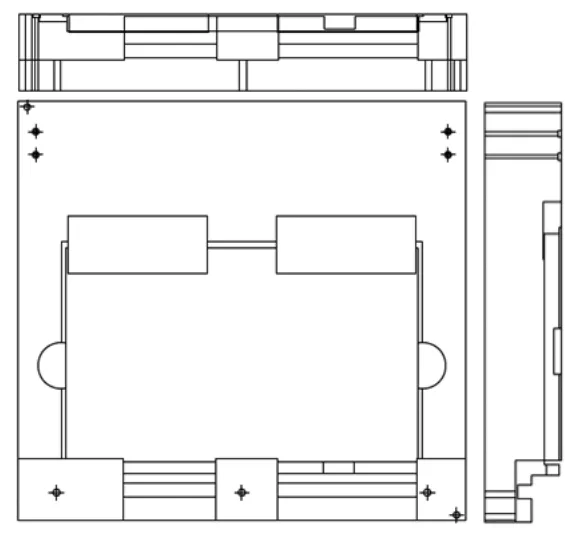

自动装配装置采用转动传输平台,以上料、热铆和螺装的节拍时间,平台设计4个载具位置,最大化提高生产节拍;转动传输平台为逆时针旋转,每次转动90°可上料,每4次1个循环,完成成品;4工位转动传输平台工作顺序:上料、热铆、螺装和空工位(不操作),如图3所示。上料工位用于安装载具,以及待加工板卡和组件预装,并收纳加工后的成品;导光柱热铆模组采用一只4轴机械手携带CCD视觉定位相机与热铆模块。面板螺装模组采用龙门架携带电动螺丝刀,并搭配一套吸取螺钉供料器。装置预留空工位用于横向能力拓展,具备增加外观检查或增加功能操作的空间。

图3 工位设计示意图Fig.3 Station design sketch map

为防止装置内运动机构对人身安全造成危害,除上料工位留有操作窗口外,整体采用封闭式设计,确保工作时与人隔离,如图4所示。为方便后期维护两侧及后部留有门,门上有安全开关,当处于工作模式时,安全开关处于使能状态,打开门,机械臂、转盘等会停止工作;上料工位窗口两侧安装红外感应器,装置运行中如感应到人体进入将停止一切动作。

图4 外形示意图Fig.4 Outline sketch map

3 面板自动装配装置的实现

3.1 载具设计的实现

板卡按照EUROCARD标准设计,外形尺寸高度分为:3U和6U;外形尺寸深度分为:110mm、160mm和220mm;导光柱数量分为:1~13个数量不等。由于外形尺寸和导光柱数量存在的限制条件,载具设计要兼顾通用性和更换便捷性。

根据如上条件限制,载具设计首选条件是板卡高度定制3U和6U规格;次选条件板卡深度定制治具;最后,根据导光柱数量定制。将相同信息的板卡进行分类统计,保证载具的通用性。板卡预装组件后翻面,为了防止板卡导光柱热铆后有可能抬高的风险,在导光柱正下方做硬支撑设计。

为方便载具的更换,载具采用4个圆柱形定位,定位销顶部为梯形,便于载具定位孔与4个定位柱的安装,如图5所示。由一个下压式卡口锁定,防止载具使用中抬起。

图5 载具设计示意图Fig.5 Vehicle design sketch map

3.2 导光柱装配的实现

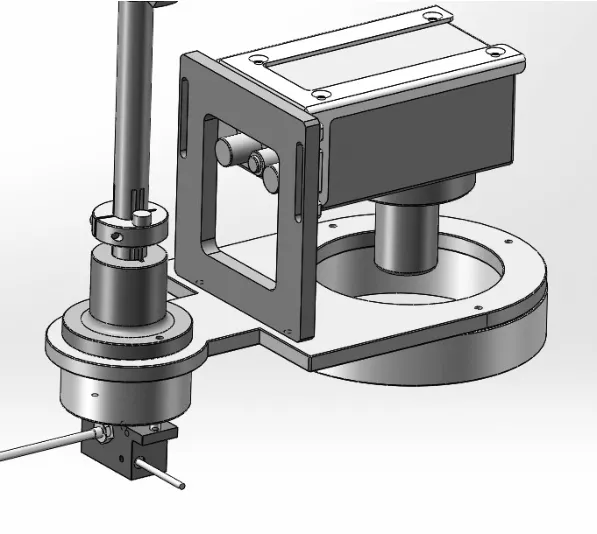

4轴机械手法兰携带视觉定位相机与热铆模块,如图6所示。通过PLC伺服控制器驱动其完成X、Y、Z及R方向的运动,从而完成视觉定位与热铆接。

图6 热铆模块示意图Fig.6 Hot riveting module sketch map

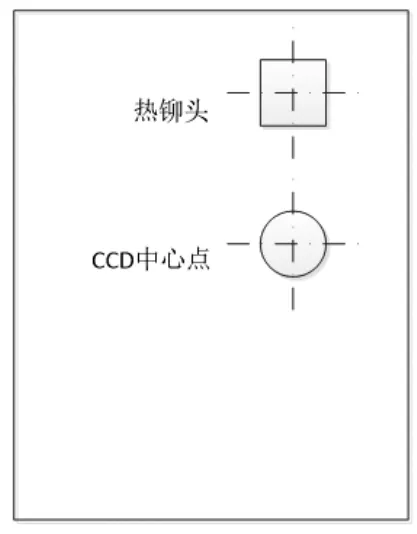

板卡基板是绿色,导光柱接插脚是黑色,两者色差明显,有利于CCD工业相机识别[2]。CCD首先匹配圆形特征和数量,然后CCD通过对程序设定区域进行扫描识别导光柱黑色圆形接插脚坐标,根据算法计算出热铆头坐标,机械手热铆头移动至定位处,定位精度在0.1mm以内。举例:方框代表热铆头定位点,坐标是(10,10),如图7所示。圆圈代表CCD定位点,坐标是(10,20)。当在同一平面进行热铆加工时,热铆模块自动到达指定位置上。热铆头和CCD不同轴,但是同步移动,在移动过程中热铆头和CCD坐标是不同的,但两者之间存在一个固定偏移值。偏移 =(10,20)-(10,10)=(0,10)。热铆头的移动坐标根据CCD的坐标加减得出。为保证热铆模块的精度,一般热铆头和CCD需要定期进行自检,保证两者之间的偏移值在规定范围内,采用一个固定点进行标定,热铆头和CCD分次移动至标定点。当热铆头在标定点时,通过公式计算CCD的坐标应在设定范围内。

图7 CCD定位原理示意图Fig.7 Charge-coupled device camera positioning sketch map

热铆头采用铜材块电加热模式,铜材质对比铝合金材质具备加热快和散热慢特点,有利于使用中快速加热和回温。考虑到导光柱接插脚附近元器件、加热治具按单组导光柱底固定脚数据定制,即在加热治具顶端设计两个热熔触点,其间距与导光柱底接插脚间距一致,触点直径略大于待热熔的接插脚直径,加热模块0℃~200℃可调。

3.3 面板装配的实现

面板螺装模组采用成熟的龙门架构自动设备,电动螺丝刀固定在机头后使用X、Y、Z三轴坐标控制对指定位置进行自动螺装,电动螺丝刀扭力能力0.1Kgf.cm~20Kgf.cm,可通过软件进行预制调节;搭配自动供螺丝钉装置,M2.5盘头螺钉更适用于吸取方式,实现自动供钉[3]。

4 总论

面板结构件自动装配装置已应用在和睦系统中主控板卡、网络通信板卡、IO板卡和设备接口板卡的装配。通过对导光柱热铆工艺和面板结构件螺装工艺的自动化实现,以及工序之间快速周转的实现,装置具备同时完成双工序的功能,装配工序生产效率显著提升;同时对装置应用数据进行收集,优化自动化装置的机械结构稳定性和软件算法;自动装置设计了横向扩展性,可根据优化数据或工艺需求开发空工位。