泄水建筑的高速大粒径推移质抗冲击设计

李 伟

(新疆水利水电勘察设计研究院,乌鲁木齐 830000)

0 前 言

磨损和气蚀破坏是水电工程泄、放水建筑物常遇问题之一。据统计,已建大、中型水电工程中约有70%左右的工程存在不同程度的磨蚀破坏,这些问题的存在严重地影响了水工混凝土结构的正常使用和工程运行安全,不仅会造成一定程度的经济损失,有的还会对水利工程安全运行产生威胁。因此,对冲磨蚀破坏的水工建筑物修复工作成为水利水电工程水工建筑物加固工程中较为重要的环节[1]。在水工结构中,较悬移质而言,推移质对水工泄水建筑物的破坏作用更加严重。

然而,随着水电工程规模的不断增大,对泄水建筑物的抗冲蚀性能也提出了较高的要求,尤其是当水流流速较高,水流中挟带砂石等推移质时,这种破坏现象更为严重。美国陆军工程兵团Tony C.Liu采用水下钢球法模拟推移质破坏[2]。调查表明,水工泄水建筑物如大坝的溢洪道、消力池、泄洪洞以及通航建筑物的闸室底板、输水廊道、电站底部的排沙底孔等部位的表面经常遭受高速含沙水流或携带推移质水流的冲刷,经过一段时间的运行,往往会出现不同程度的磨损及气蚀破坏[3]。因此,对抗冲磨材料的研究显得尤为关键,经过长期的工程实践,研究人员尝试了多种抗冲磨材料[4-5],主要包括以下几种:① 高性能混凝土类,如高标号混凝土、硅粉混凝土、聚合物混凝土等;② 护面板材类,如铸石板、钢板、陶瓷板等;③ 砂浆类,如聚合物砂浆、环氧类砂浆等;④ 橡胶类,工程橡胶、聚脲弹性体材料等。采用硅粉、粉煤灰、矿渣等,以配制高强度高性能混凝土为出发点,提高混凝土的整体抗冲磨强度。采用防护面板或涂层,是直接利用高强材料的优异力学性能抵抗冲磨破坏。然而,以上技术对于大粒径推移质的冲蚀破坏收效甚微,如何进行泄水建筑过流面的抗冲击设计是一个亟待解决的问题。

1 高速大粒径推移质的冲击破坏

高速挟沙水流作用下的泄水建筑物表面会存在不同程度的冲蚀破坏问题,一般认为,破坏主要分为磨损、冲击、气蚀或振动4种类型[6]:① 磨损,水工混凝土的磨损与水流速度、历时、含沙量、泥沙硬度、粒径等因素有关,发生磨损破坏后,胶凝物被淘刷、粗骨料外露、表面出现鱼鳞状的突起和凹槽;② 空蚀,混凝土表面的毛糙和不平整会在过流表面形成各种漩涡流,随着漩涡流强度的增大,低压区空化的气泡在混凝土附近溃灭,对混凝土表面产生空蚀破坏,轻者如蜂窝状麻面,重者将骨料拔出,形成深洞;③ 冲击,水流中的泥沙无论颗粒大小都主要以冲击方式作用于材料表面,大粒径推移质石块,主要以冲击、滚动、滑动等方式作用于材料表面,不断冲击混凝土材料表面,使其产生凹坑和裂纹;④ 振动,混凝土的抗拉强度较小,高速水流紊动形成的脉动压强,会引起水工结构的疲劳破坏。大量推移质石块(直径超过20 cm)在高速水流的作用下,对混凝土表面造成破损,同时也会破坏下层混凝土。局部表面破损又会加剧水流紊乱,该部位会加剧空蚀、磨损和振动等其他形式破坏,进而破坏深层混凝土,最终形成局部冲蚀深坑或其他极为严重破损,这是高速大粒径推移质冲蚀破坏的特点。

除水流速度外,近期研究表明大粒径石块和尖锐外形也是推移质破坏的重要的影响因素,该试验将冲磨介质钢球改为带有棱线的球形六面体,且增加大直径钢球的占比,采用水下钢球法测试混凝土抗冲磨性能,试验结果与规范的水下钢球法试验相比:混凝土试块磨损率提高一倍,抗冲磨强度降低一半,冲痕深度增大5倍以上,研究结果与实际运行的泄水建筑物破坏规律相符。以新疆地区为例,许多水库由于两岸植被很少,两岸及河床的沙石在汛期被高速水流挟带,特别是高速推移质中含有大量较大石块时破坏极为严重,如图1所示,泄水建筑表面局部20 cm厚混凝土护层被磨掉、钢筋裸露甚至磨断等破坏现象非常普遍,冲坑深度和破损程度明显更为严重。

2 抗冲击设计

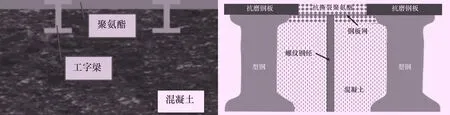

目前常用的防护材料结构上都是在混凝土表层形成一定厚度的防护层,对于悬移质磨蚀,这种防护结构是有效的,如图1所示。

图1 常规防护涂层示意图

但是对于大石块推移质的冲击破坏,此类涂层防护效果并不明显,可以利用冲击理论对此分析。石块推移质冲击可以简化为水平冲击系统[7-8],当重量为Q的石块以速度v冲向混凝土,冲击变形Δd和冲击应力σd分别如公式(1)和公式(2)所示:

(1)

(2)

式中:Δst为静变形,N/mm2;σst为静应力,N/mm2。

如图1所示,如果防护材料是硬质材料,则静变形很小,根据公式(1)和公式(2),相应的冲击载荷和冲击应力很大;如果防护材料较为柔软,静变形增加,可以降低冲击载荷,但是较大的静变形导致静应力增大,结果冲击应力也可能会增大。冲击应力越大越容易产生破坏,因此,目前单一的防护材料和结构对于高速石块冲击,未能表现出好的防护效果。

对此,提出了“耐磨型钢+浇注抗撕裂改性聚氨酯弹性体”的设计思路,在结构和材料上采用抗冲击设计,如图2所示。

工字梁表面经过抗磨处理,之间充填聚氨酯材料。充填的聚氨酯材料也能够使得局部静变形增大,由于工字钢良好的抗弯性能,可以避免整体变形过大使得静应力过于增大,根据公式(2)可知,冲击应力会相应减小,因此这种结构与材料设计在理论上优于上述单一的防护材料和结构。

由于单个石块重量有限,即使考虑到冲击,破坏强度并不大,产生的冲击应力是在可承受范围之内的。表面护层之所以产生破坏,是数量众多石块对护面反复冲击,一些部位材料达到疲劳极限时,首先发生破坏,然后在各种破坏因素的共同作用下破坏面积和深度逐渐增大。因此,抗冲击设计的实质是,从结构和材料两方面优化设计表面护层,使其抗冲击性能得到提高,进而使其抗疲劳破坏的性能得到有效提高。浇注抗撕裂改性聚氨酯涂层施工主要使用材料如下:

图2 耐磨型钢+浇注抗撕裂改性聚氨酯弹性体防护图

抗撕裂聚氨酯:由异氰酸酯(单体)与羟基化合物聚合而成,主链含-NHCOO-重复结构单元。由于含强极性的氨基甲酸酯,不溶于非极性基团,其主链结构中的硬段含量相对较高,因此该材料具有良好的抗撕裂性,同时也具有优良的耐磨性、耐老化性和韧性。

聚氨酯固化剂:采用二元胺类固化剂,该工艺简单安全,固化后聚氨酯物理性能优异,具有较高硬度和抗撕裂性能。

聚氨酯弹性体粘接底胶:该材料耐水、盐雾、多种溶剂以及其它苛刻环境。操作方便,单涂使用,工艺简化,能适用各种加工工艺,具有优异的粘接性能。

钢板网:钢板网材质为Q235,厚度8 mm,网孔直径10 mm,焊接于型钢之间,底部与支撑螺纹钢焊接,起到连接型钢、提高整体性、增加结合力及支撑的作用。

耐水剂:该助剂可提高涂层的耐水性、柔韧性和附着力。

抗老化剂:自制,该助剂加入可以提高涂层的耐候性、抗光老化性能。

3 应用实例

新疆某水电站工程位于玉龙喀什河下游河段的峡谷山区内,总装机容量为75 MW(生态电站5 MW),水库总库容1 130万m3,属Ⅲ等中型工程。电站主要建筑物包括大坝、泄水建筑物、发电引水建筑物、水电站厂房及尾水渠。导流兼泄洪冲沙洞布置在右岸,溢洪道右侧。由引渠段、进口闸井段、有压洞身段、工作闸井段、无压洞身段、出口消能段组成。设计泄量623 m3/s,校核泄量748.26 m3/s。出口工作闸井为竖井型式。底高程1 731.38 m,顶高程1 765.00 m,宽10.6 m,长22.5 m,内设一道弧形工作门,孔口尺寸为6.0 m×6.8 m(宽×高),采用C25F200W6钢筋混凝土衬砌,闸门门槽底板加钢板衬护,结构设计详见图3。

图3 某电站工作闸井结构设计图单位:高程,m;尺寸,mm

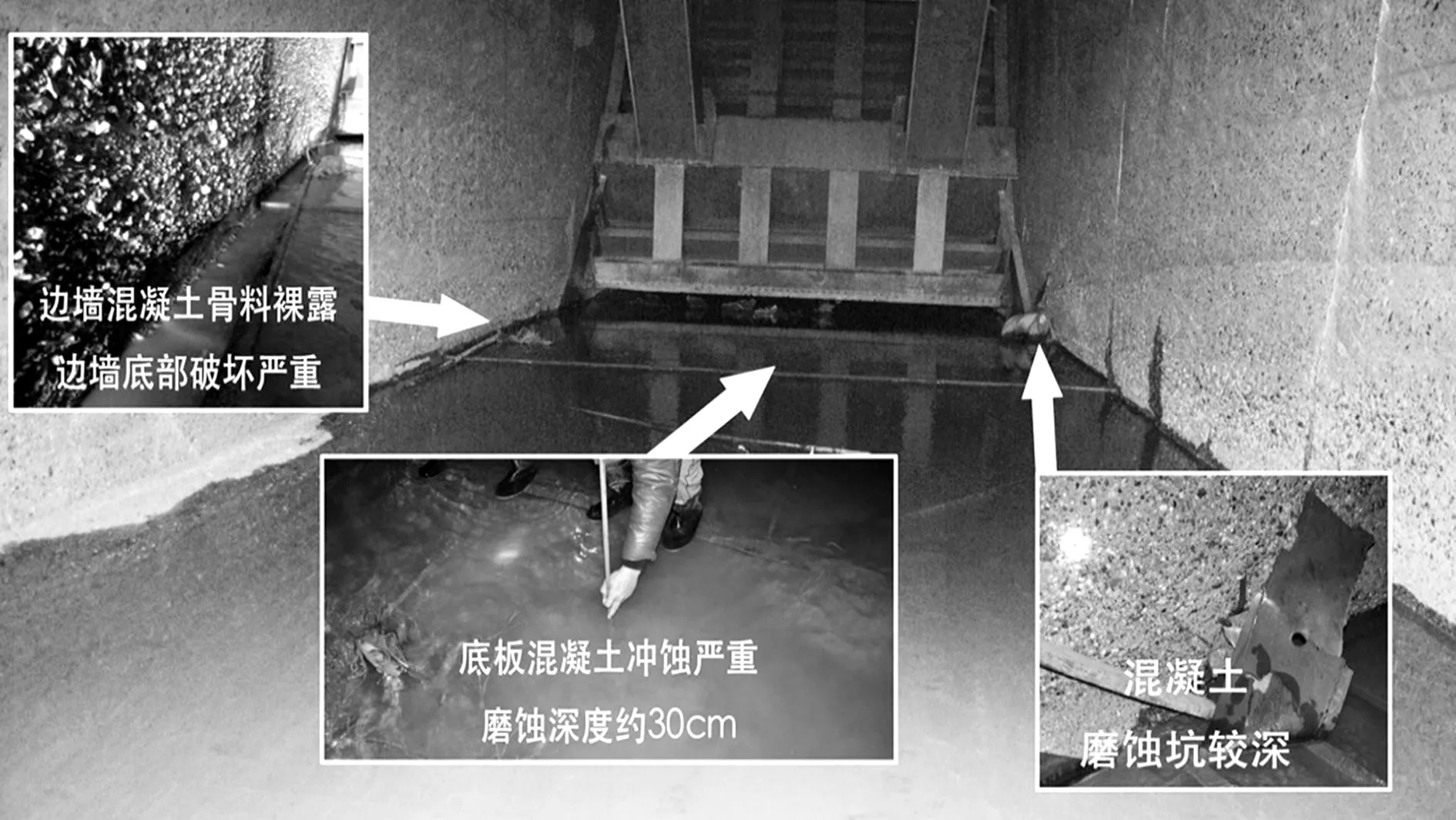

工程于2014年建成,导流兼泄洪冲沙洞经过一个汛期运行后,发现工作闸井混凝土工作闸井边墙混凝土距底板2~4 m范围存在明显磨蚀现象,距底板1 m范围内磨损严重,混凝土骨料裸露,部分部位磨蚀较深。弧门底板钢衬及下部二期混凝土已严重破坏。底板钢衬下游3~5 m范围一期、二期底板混凝土磨损严重,左侧靠近边墙部位冲磨蚀深度约30 cm左右。在底板钢衬下游约0.5~2 m范围发现有垂直水流方向钢筋已冲蚀磨断,如图4所示。

图4 某电站工作闸井混凝土磨蚀情况图

经分析,主要原因是由于河流含沙量高,存在大量30 cm以下的推移质,当工作闸门长期局开运行时,工作闸井处水流流速高、冲击磨蚀严重,造成闸井出现不同程度的破坏。经过设计研究,于2017年采用了图2中“耐磨型钢+浇注抗撕裂改性聚氨酯弹性体”的结构和材料设计,经过2个汛期,底板未出现磨损破坏情况,过流面平整,效果如图5所示。

图5 两个汛期后涂层的防护效果图

通过图5不难看出,冲蚀最严重的工作闸门底板基本完好,说明经受住了高速大粒径推移质的冲蚀考验。运行两个汛期表明“耐磨型钢+浇注抗撕裂改性聚氨酯弹性体”的设计满足抗冲磨要求,达到了预期效果。

4 结 语

为解决高速大粒径推移质对水工泄、放水建筑物结构进行反复冲击造成冲蚀破坏,提出了“耐磨型钢+浇注抗撕裂改性聚氨酯弹性体”的复合式修复设计思路,并成功应用于新疆某水电站工程导流兼泄洪冲沙洞出口工作闸井修复工程中。本方案施工简便、防推移质冲磨效果好,解决了泄水建筑物抗推移质冲磨破坏修补领域的难题,值得推广应用。