脱异丁烷塔进料位置的优化节能改造

宁 丹,高帅帅,陈生友

(山东京博石油化工有限公司,山东 滨州 256500)

1 异丁烷和异丁烯

异丁烷是一种重要的化工原料,是制备甲基丙烯腈或甲基丙烯酸的重要原料,也可作为许多化工生产过程的促进剂、冷冻剂等。异丁烷可以与混合C4中的烯烃发生烷基化反应,生产高辛烷值的汽油组分;也可用于制备环氧丙烷、异丁烯等化工原料。异丁烷经氧化、脱水步骤,可以制备碳酸二甲酯[1-2]。

异丁烯也是一种重要的有机化工原料,主要用于制备甲基叔丁基醚(MTBE)、丁基橡胶、聚异丁烯等。此外,异丁烯也可用于合成甲基丙烯酸甲酯(MMA)、异戊二烯、叔丁胺、ABS树脂等有机原料和精细化学品。在传统工艺中,异丁烯的主要来源为石脑油蒸汽裂解制乙烯装置的副产C4馏分和炼厂催化裂化(FCC)装置的副产C4馏分。以上混合C4馏分含有多种氧化物和硫化物杂质,这些杂质会使催化剂中毒失活,腐蚀生产设备,影响最终产品的质量。

利用异丁烷脱氢制异丁烯,可将廉价的烷烃转化成高附加值的烯烃,同时为炼厂提供廉价的氢气,减少了烯烃生产对裂解过程的依赖,提高了汽油资源的综合利用水平。此工艺制得的异丁烯杂质少、纯度高,可满足对高纯异丁烯原料的需求[3-4]。

2 装置概况

京博石化25万t·a-1混合脱氢装置,采用世界最先进的美国UOP的Oleflex混合脱氢技术,以工厂现有的醚后液化气与气分丙烷为原料,生产高附加值的丙烯、MTBE、异丁烯等化工产品。

装置包括丁烷精制、异构化反应、脱氢反应、产物分离等单元。混合丁烷进丁烷精制提纯后,先去ORU进行脱氧提纯,接着进CSP(全烯烃饱和),将物料中的少量烯烃完全饱和为烷烃(正丁烷和异丁烷)后,进入DIB(脱异丁烷塔)。在DIB中,将异丁烷分离后,正丁烷出来去异构化单元转化为异丁烷,再回到DIB。DIB塔顶纯度97.3%的异丁烷物料去脱氢(OLEFLEX)。

丙烷原料经丙烷脱氧、保护床、脱汞保护床、干燥器等工序提纯除杂后,进入进料脱丙烷塔,达到要求的纯度后,与DIB分离得到的异丁烷合并后送入Oleflex单元。

丙烷物料和丁烷物料经脱氢反应后,得到丙烯、异丁烯、未反应的丙烷、异丁烷、副反应生成的重组分(主要为两分子聚合生成的一些苯环)、裂解反应生成的C1和C2,以及催化剂带出的氯化物和注硫分解产生的硫化氢。这些物料首先进入接触冷却器将重组分除去,然后去产物压缩机压缩后,进入脱氯罐除去氯化物,再经过干燥器除去微量的水和硫化氢,再进冷箱将氢气分离。液体产品首先进行选择性加氢(SHP),将反应产生的二烯烃饱和成单烯烃,然后进入产物分离单元。

在产物分离单元,丙烯产品外送,C4组分(包括异丁烷和异丁烯)送往MTBE装置,丙烷被循环送回脱氢进料继续反应,轻组分则被送往燃料管网。C4组分进入MTBE装置,与甲醇混合反应生成MTBE,其中的异丁烯被反应掉,异丁烷则作为本装置的醚后C4,循环送回脱氢装置的C4进料部分去反应。

3 脱异丁烷塔及工艺介绍

混合丁烷先进入丁烷精制单元进行提纯,将其中的微量硫和氯通过脱硫保护床脱除,再进入ORU(脱氧提纯单元)进行脱氧提纯,以脱除含氧化合物及水。接着进入CSP(全烯烃饱和)加氢反应器,将物料中的少量烯烃完全饱和为烷烃(正丁烷和异丁烷)。饱和后的正丁烷和异丁烷进入DIB(脱异丁烷塔)。脱异丁烷塔一方面将异丁烷源源不断地送入脱氢反应(Oleflex)单元,经过脱氢反应后得到异丁烯;另一方面,在塔的第112层,正丁烷馏出后通过P708送入异构化单元,在这里,正丁烷被转化为异丁烷,而异丁烷又被送回到脱异丁烷塔进行分离。

脱异丁烷塔内部有大量塔盘(超过100层),其用途是从设备进料以及稳定反应塔产品中回收异丁烷产品。由于正丁烷和异丁烷的沸点非常相近,很多情况下,该脱异丁烷塔会配备多降液管塔盘,用于提供比传统塔盘更高效的传质和更小的塔盘间距。新鲜丁烷进料会进入塔中部附近。稳定塔的塔底产物或新鲜进料的进料点的选择,取决于实际设计方案。脱异丁烷塔的进料流含有较多的异丁烷时,使用上进料点;含较少异丁烷时使用下进料点。进料流和回流通过喷头进入塔内。脱异丁烷塔的另一个非常重要的功能,是消除反应塔进料中的重馏分。塔底侧馏分对于该功能也很重要,必须谨慎设置,要保证脱异丁烷塔侧馏分中的正丁烷能够满足规范要求。

4 装置现状分析

脱氢装置脱异丁烷塔的新鲜进料为MTBE醚后C4和新鲜C4。这两股物料混合后,经过精脱硫、脱氧、加氢饱和后,进入DIB塔的第42层塔盘。循环料由第112层塔盘抽出,异构化后返回第70层。对各路进料的组分进行对比,醚后C4中异丁烷含量为90%左右,新鲜进料C4中异丁烷含量在40%左右,循环料C4中异丁烷含量在60%左右。新鲜料中异丁烷的含量较低,根据分离原理,为得到纯度较高的异丁烷,需要增加塔器的回流,进而增加了塔底的蒸汽用量,浪费了能耗。

5 模拟分析

通过模拟计算,探索通过调整进料方式实现节约能耗的可行性。改变烷烃脱氢DIB塔C703物料的进料方式,醚后C4走原流程,进DIB塔的第42块塔盘,新鲜丁烷与稳定塔塔底(经异构化反应器后)的两股物料混合后,进入DIB塔的第70层塔盘,模拟计算调整进料方式后C703的操作参数、能耗和产品,结果见表1、表2。

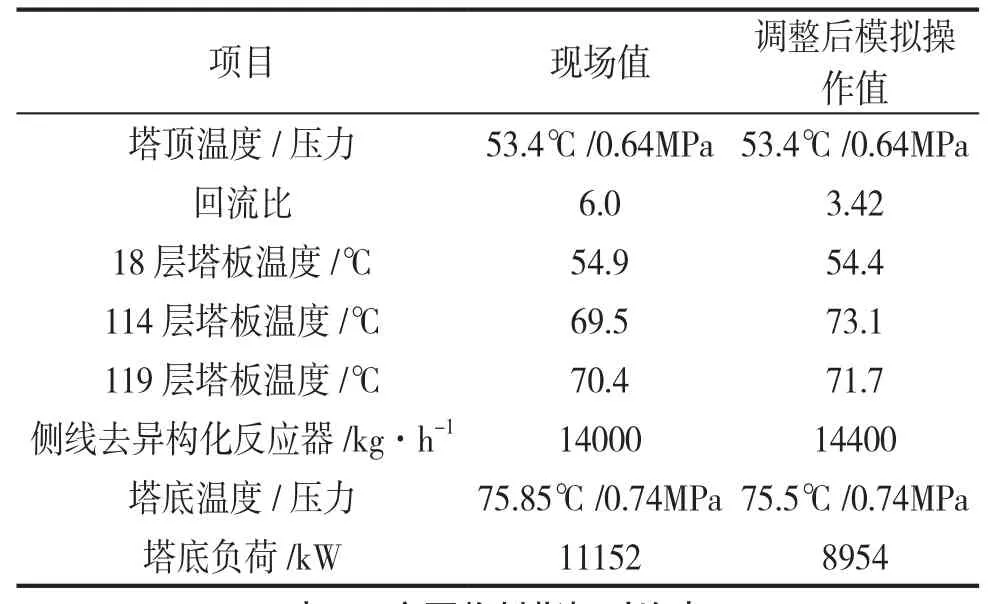

表1 C703关键操作参数调整前后对比

表2 主要物料指标对比表

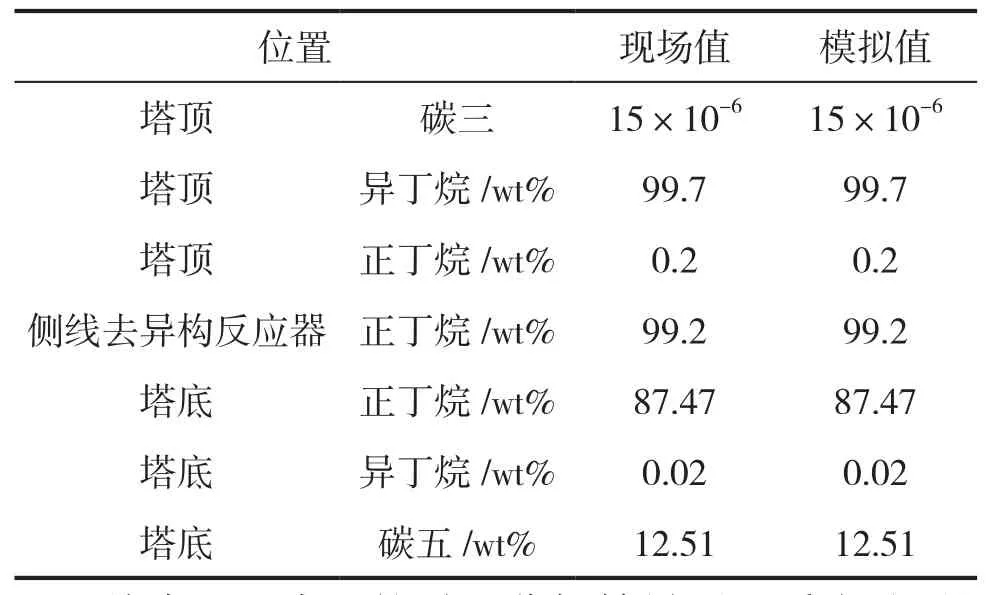

从表1和表2的对比分析结果可以看出,调整进料方式后,在模拟的操作参数下,各个关键物流的性质基本保持不变。进料方式变化后,主要调整的参数是回流比,回流比可由目前的6降至3.42,塔底的热负荷相应地由11152kW降至8954kW。同时,进料方式的变化,会导致塔内的气液相负荷分布发生较大的变化。对调整进料方式后的DIB塔内的水力学表现进行校核,结果见图1。水力学的校核结果显示,调整后,塔内各段均在合理的操作范围内,水力学表现良好。

图1 C703调整进料后水力学的校核结果

经过模拟分析,得出如下结论:1)改变进料方式后,在保证产品质量不变的前提下,C703的回流可以降低,对应的塔底负荷降低2198kW,换算成0.35MPa的蒸汽,可降低蒸汽用量 4t·h-1;2)调整后,C703塔内的水力学表现良好,可以满足分离需求;3)调整后,新鲜碳四与醚后碳四应分别进入CSP。优化方案实施的前提,是增加1台CSP反应器。

6 改造方案

经模拟核算,项目的经济效益较好,可以节约蒸汽用量,降低装置能耗,因此在现有的基础上,将新鲜料由42层进料改为与循环料一起从70层进料。

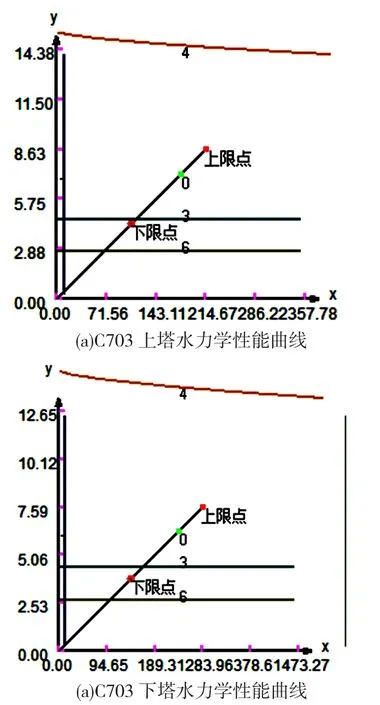

通过数据累积分析,新鲜进料中的含氧化合物较低,经过前路的精制后基本能达到加氢催化剂和异构化催化剂的要求,因此无需新增脱氧单元。要加强对原料指标的监控,当出现异常时,通过跨线即可改回原流程。加氢精制单元需要新增设备,以去除新鲜进料中的少量烯烃。根据现有的设备状况,进料罐、加氢反应器等设备可以利旧,只需将反应器进料泵更换为高扬程泵即可。新增设备为闪蒸罐、水冷器、丙烯冷却器、进料泵各1台,以及若干管线 (图 2)。

图2 改造后的装置流程图

7 改造效果

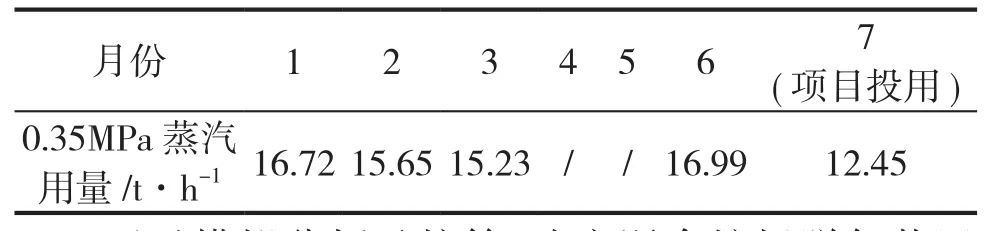

装置2021年4月、5月停工,2021年7月DIB进料优化项目投用。表3是脱异丁烷塔的蒸汽消耗表,可以看出,脱异丁烷塔的蒸汽流量由16t·h-1降低至 12t·h-1,蒸汽消耗量下降 4t·h-1。

表3 脱异丁烷塔蒸汽消耗表

通过模拟分析及核算,改变混合烷烃脱氢装置脱异丁烷塔的进料方式,并对工艺流程进行改动后,脱异丁烷塔的分离负荷得以降低,实现了节能降耗,脱异丁烷塔的蒸汽消耗降低4t·h-1,经济效益显著。