出口直径对溶气释放器微气泡生成的影响研究

刘书城,牛环宁,岳 鹏

(西安石油大学机械工程学院,陕西 西安 710065)

气浮技术是指将大量高度分散的微气泡通入要处理的污染废水中[1],使它们可以成为载体,与杂质絮凝物彼此粘附,从而达到固体和固体、固体与液体以及液体与液体分离的目的。气浮技术在水处理工程中的应用广泛,而压力溶气气浮技术也普遍应用于气浮过程。释放溶气水中的气体,是压力溶气气浮过程的一个关键环节,由溶气释放装置完成[2]。通过溶气释放器生成平均直径更小、直径更平均且数量更多的微气泡,是提升气浮效率的一个重要途径。

近年来,随着多相流模拟技术的发展[3],人们对压力溶气气浮技术有了更进一步的认识。本文针对现有的TS型溶气释放器存在的内流场压力梯度小、压降速度慢、出口处气相速度过快等缺点,建立了释放器模型,并改变了释放器的出口直径。运用FLUENT模拟软件,对溶气水流经不同释放器后的结构内部的压力场、速度场及出口处速度分布进行了仿真分析,得到了释放器的内部压力、速度分布云图及出口处速度的分布图,并对仿真结果进行了定性分析和定量分析,对现有释放器结构的改进及形成较优质量的微气泡,具有一定的参考作用。

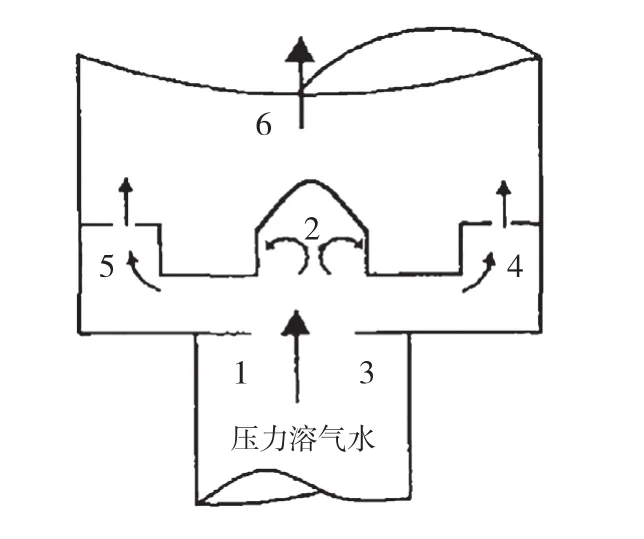

1 TS型释放器的工作原理

TS型溶气释放器是同济大学首创的压力溶气法专用释放器[4-7],工作原理为:压力溶气水进入孔口1,流道骤缩降低了部分压能,增强了空气分子的动能。接着溶气水流入孔口2,与释放器内部的挡板碰撞,形成涡流,产生了急剧的湍流扰动从而继续消能,同时降压释气。当水流急速转入平行圆盘的缝隙3时,扰动程度更为严重,并在4、5处形成了μm级的气泡。此时,溶气水的动能已损失95%左右,剩余动能在释放器内部继续产生紊流,使得微气泡仅在湍流扩散作用的影响下聚并,形成μm级的气泡。至此微气泡已完全成型,并从释放器出口6处进行减压释放。

图1 TS溶气释放器工作原理图

2 释放器模型的建立

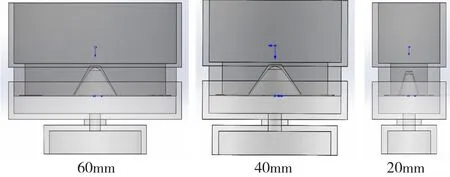

参照工程实际中使用的TS-Ⅴ型释放器,确定了模型,并采用Solidworks软件,建立了释放器的三维结构模型[8-9]。改变释放器的出口直径分别为60mm、40mm、20mm,探究不同的出口直径对释放器的内部压力及速度分布的影响。释放器模型结构如图2所示。

图2 释放器结构示意图

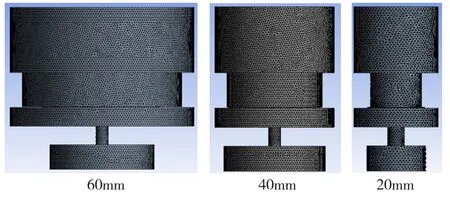

网格划分采用Meshing完成,经过网格无关性验证后,采用四面体非结构化划分网格,单元尺寸为0.8mm。网格划分完成后,单元数量分别为739585、401847、141968,平均网格质量为 0.88,符合 Fluent软件仿真分析要求,划分完成所得到的网格模型如图3所示。

图3 释放器网格模型

3 计算步骤及参数选取

设置多相流模型为MIXTURE,主相设置为液态水,次相设置为空气,体积分数设为10%。压力-速度耦合采用SIMPLEC算法,压力离散采用PRESTO格式,湍流模型选择相关性k-ε模型[10-11]。释放器下端为溶气水入口,上端为出口。在Y轴负方向添加重力9.81m·s-2。指定入口边界为压力入口,压力值设为0.5MPa,出口边界为压力出口,压力值设为0,湍流强度设为5%。

4 模拟结果及分析

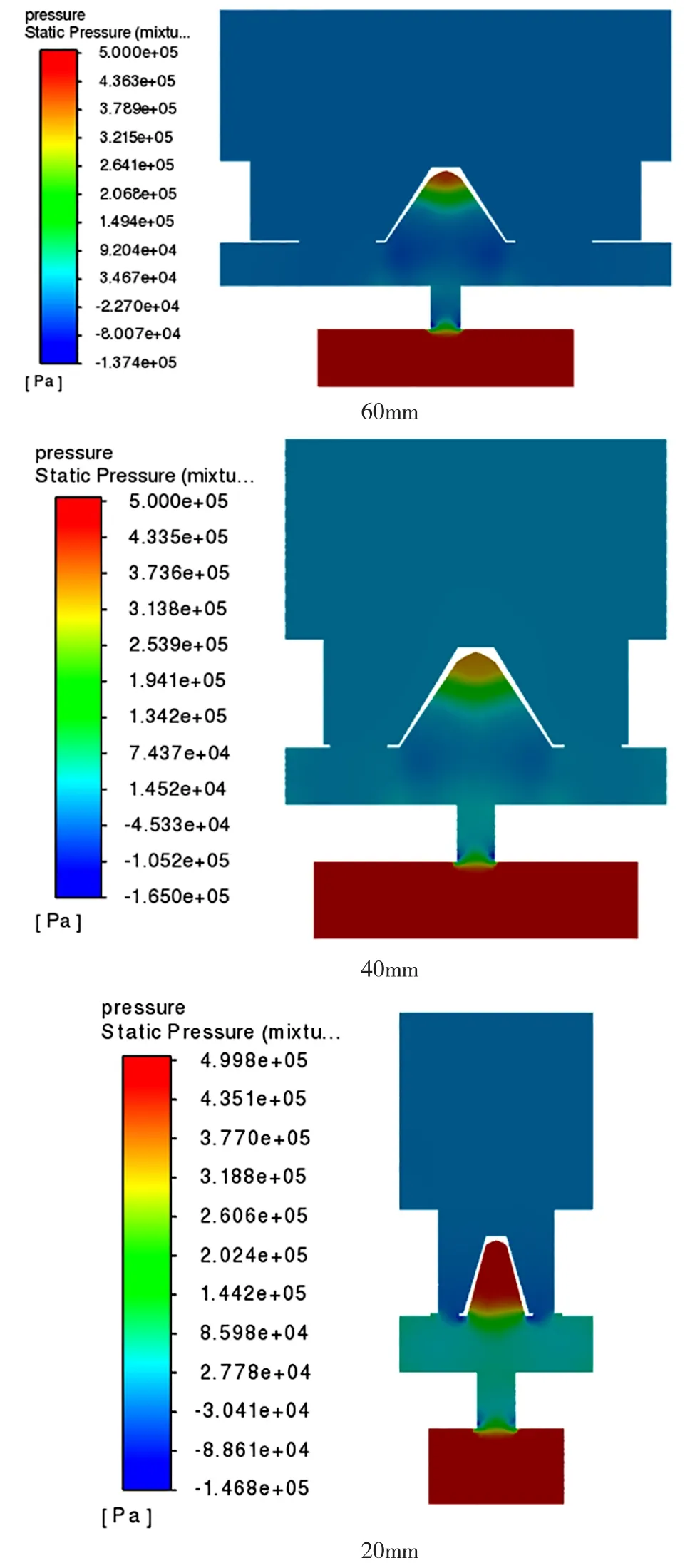

4.1 释放器的压力场模拟分析

对不同释放器的压力场进行模拟分析,得到图4的压力云图[12]。由图4可以看出,压力溶气水从入口处进入释放器内部,先与凸型挡板碰撞产生折流效果,实现溶气水的降压消能,并在释放器内腔,通过与壁面的多次碰撞,达到溶气水降压释气的目的,最终从释放器出口处流出。

图4 释放器内部压力分布云图

当释放器出口直径为20mm时,释放器内部的压降速度慢,容易造成溶气水的降压消能不彻底,释气效果不理想。随着释放器的出口直径增大,释放器在挡板处的压降速度加快,溶气水在流场内部的压差增大,压降效果更为明显,从而能更好地实现溶气水在释放器内部的降压消能,有利于生成大量的微气泡。

4.2 释放器的速度场模拟分析

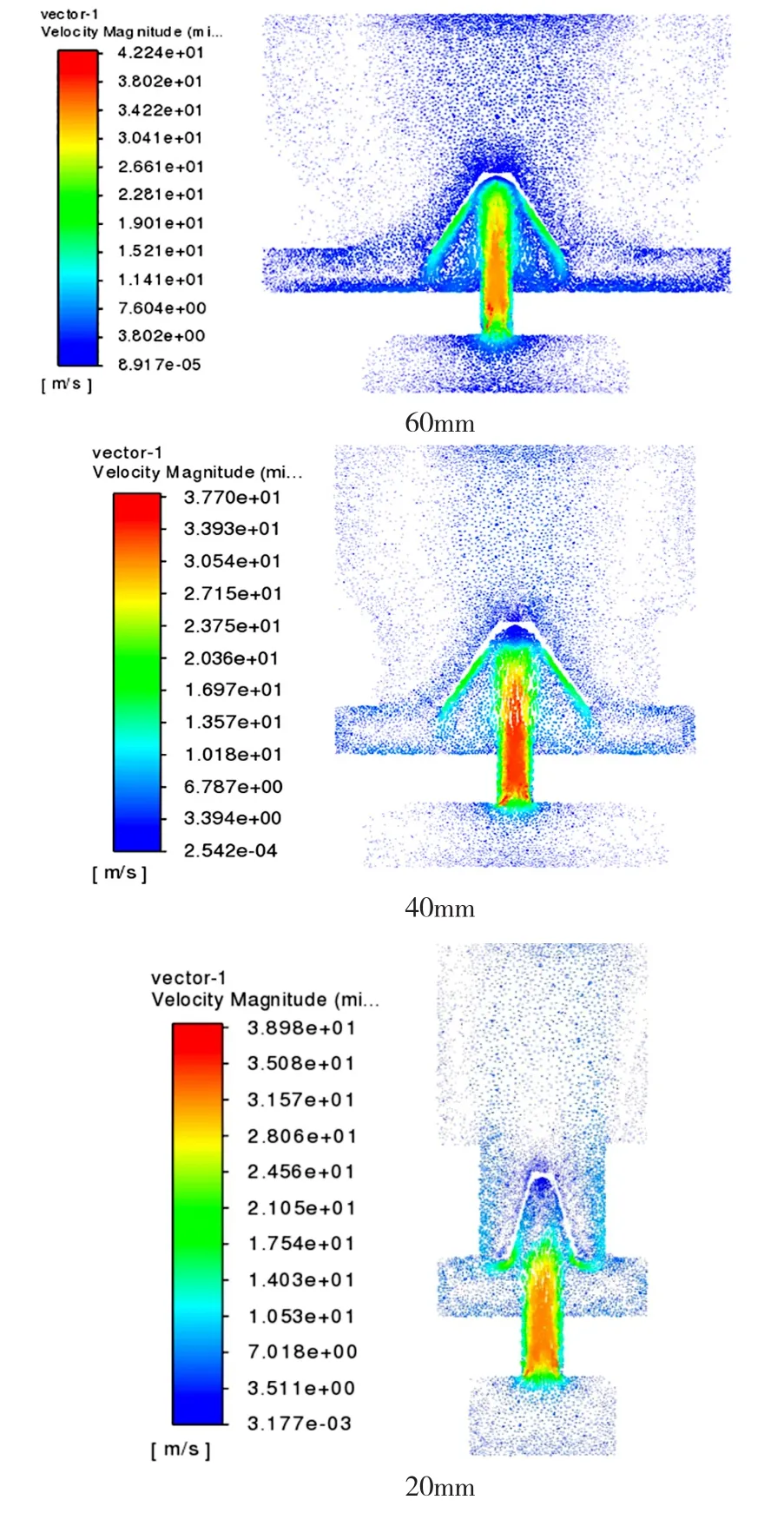

对不同释放器的速度矢量场进行模拟分析,得到图5的速度矢量云图。从图5可以看出,出口直径为20mm的释放器,其出口端速度分布较为分散,高速区域集中于壁面两侧,中心区域相对壁面部分的流速较低,不利于溶气水产生大小均匀且数量集中的微气泡集群。随着释放器的出口直径增大,释放器内腔中的溶气水的流速增大,并在入口端附近形成了较为明显的漩涡,说明溶气水在释放器腔内的折流混返效果更明显,有利于溶气水与壁面发生碰撞,实现降压消能并生成数量更多的微气泡。且出口处的高速区域集中于中间部分,这样有利于在主流区形成大小均匀、数量密集的微气泡集群,从而具备更好的气浮效果。

图5 释放器内部速度分布云图

4.3 释放器出口气相速度分布的模拟分析

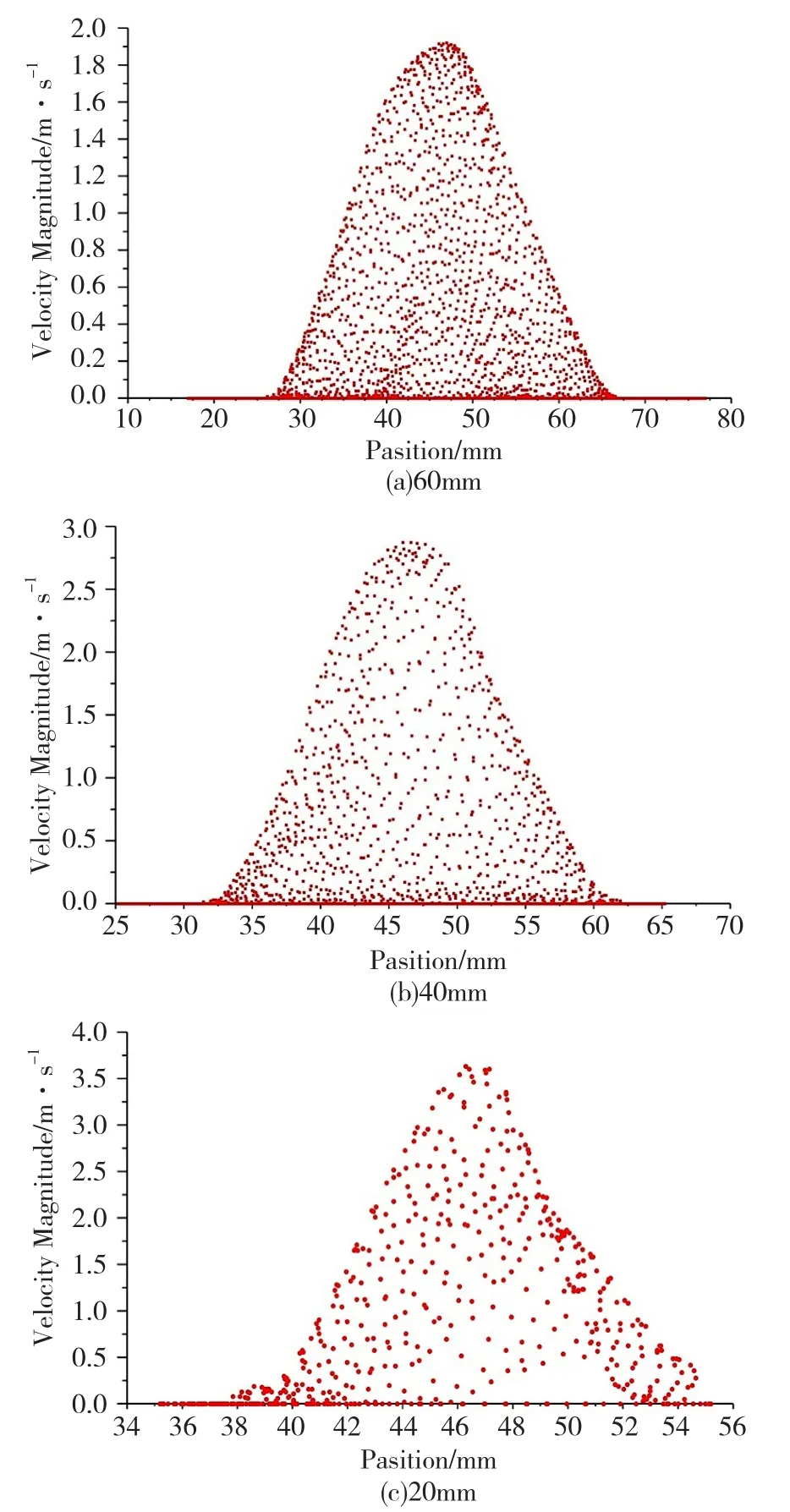

对不同释放器出口处的气相速度分布进行数值分析,得到图6的释放器出口处气相速度分布图。从图6可以看出,出口直径为20mm的释放器,其出口端的气相分布较为稀疏,说明在出口端微气泡的生成数量相对较少。出口端气相的最高速度达到3.75m·s-1,出口速度较高,易导致生成的微气泡在气浮池内的停留时间偏短,不利于微气泡与水中的絮粒充分粘附,从而影响气浮净水效率。随着出口直径增加,释放器出口端的气相分布更为密集,说明溶气水通过释放器降压消能而生成的微气泡数目更多,从而有利于气浮净水过程中微气泡与絮粒的充分粘附。当出口直径达到60mm时,出口端气相的最高速度为1.9m·s-1,低于小口径释放器的出口速度,有利于气浮净水过程中微气泡在气浮池内充分停留,以便更好地粘附絮粒,实现更为优良的气浮净水效果。

图6 释放器出口处速度分布图

5 结论

对3种不同结构的释放器的内部压力、速度矢量云图及出口处速度分布图进行分析,得出如下结论:

1)随着TS型释放器的直径增大,溶气水在内流场的压降速度加快,压差变大,从而能更好地实现溶气水在释放器内部的降压消能,有利于生成更多的微气泡。

2)出口直径为20mm的TS型释放器,出口处的速度分布较为分散,随着释放器的出口直径增大,释放器内部的流体速度增大,溶气水的扰动更为剧烈,在出口处的速度分布更为集中,有利于生成大小均匀、数量集中的微气泡集群,从而具备更好的气浮净水效果。

3)低口径的TS型释放器,降压释放生成的微气泡数量相对更少,且出口端的气相速度相对较大,不利于形成数量密集、在气浮池内的停留时间充足的微气泡,而较大口径的释放器,不仅能生成数量更多的微气泡,且出口处的气相速度相对较低,微气泡在气浮池中的上浮速度较缓,不仅有利于生成足够数目的微气泡,而且有助于微气泡在气浮池内部充分停留,对水中杂质絮凝物的去除具有更好的效果。

综上所述,适当增大溶气释放器的出口直径,有利于形成数量密集、大小均匀、气浮停留时间久的高质量微气泡,从而在气浮净水过程中获得更好的净水效率。