40万t/a轻石脑油异构化装置的降耗分析

赵慧敏

(中国石油广西石化公司,广西 钦州535000)

某公司40万t·a-1轻石脑油异构化装置是国内首套采用UOP的Penex低温异构化技术的装置,采用UOP专利技术,一次通过式流程,2014年初投产,目前顺利完成了2个长周期运行且状况良好。

1 装置工艺简介

1.1 装置流程

装置进料来自于石脑油加氢装置的轻石脑油,经过脱戊烷塔塔顶馏出高辛烷值组分(主要是异戊烷及少量正戊烷)后,塔底的重组分(主要是正戊烷以及C6)物料经脱硫、干燥后,与经过脱硫、干燥的氢气混合并加热后进入反应器。在反应器内主要发生正戊烷转化为异戊烷的异构化反应,反应产物进入稳定塔进行全回流操作,塔顶干气(C1、C2、氢气以及酸性气)进入碱洗塔脱出酸性气,然后进入燃料气管网。稳定塔底的物料与脱戊烷塔塔顶的物料混合后,成为辛烷值大于85的汽油调和组分,流程见图1。

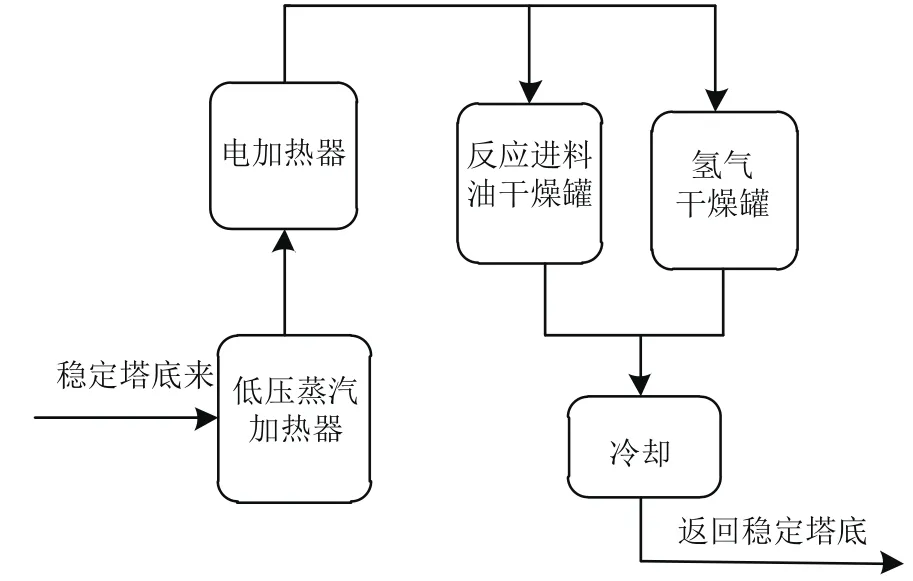

1.2 再生流程

由稳定塔底引出一路再生油油品,在自压作用下进入低压蒸汽加热器,用低压蒸汽将油品加热到150℃以上,油品气化后进入电加热器,将油气加热到330℃左右。高温油气进入石脑油干燥罐或氢气干燥罐,利用高温油气将干燥剂内吸附的水分蒸发后带出。携带水分的高温油气经过空冷、水冷冷却后返回到稳定塔塔底低压段。流程见图2。

图2 再生流程示意图Fig.2 Schematic diagram of the regeneration process

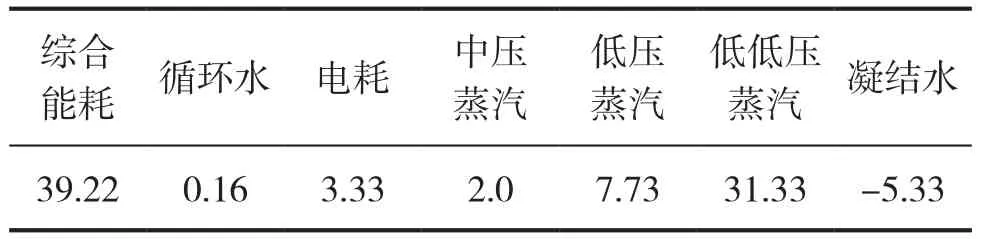

2 装置能耗分析

一段时间内,开工后的综合能耗接近40kg EO·t-1,装置的综合能耗相对较高。装置的耗能项目主要有循环水、电能、低压蒸汽、低低压蒸汽、中压蒸汽等。首次开工的数据显示,低低压蒸汽在实际能耗中的占比达到70%左右,电力在实际消耗中的占比为7.8%,低压蒸汽占比为17%,中压蒸汽占比为2.8%,循环水的占比较低,为0.5%。由于装置会外送一定量的凝结水,因此计算结果为负能耗,实际的综合能耗要高于计算能耗。从表1数据可以看出,降低能耗主要就是降低低低压蒸汽、低压蒸汽、中压蒸汽以及电能的消耗。

表1 装置主要能耗列表 / kgEO·t-1Table 1 Main Energy Consumption List

3 各项单耗的优化措施

3.1 低低压蒸汽

3.1.1 降低脱戊烷塔塔压

脱戊烷塔以低低压蒸汽为热源。依据油品沸点随压力的降低而降低、挥发性相对增大的特性,2019年初开始,将脱戊烷塔的操作压力逐步降低,至2020年检修结束重新开工,操作压力降低了0.044MPa。调整思路是:塔压升高后,气相中的难挥发组分减少,气相量降低,反之塔压降低,气相增多,气相量增加。在其他操作条件基本不变的前提下,降低脱戊烷塔的操作压力,可达到降低物料沸点的目的,进而增加被分离组分的挥发性。在满足塔顶产品纯度要求的前提下,降低塔压可减少蒸汽消耗量,节约能耗。这一操作既避免了脱戊烷塔的塔顶组分出现大的波动,也避免了因反应进料组分出现大的变化而导致异戊烷的转化率降低,进而导致异构化产品油的辛烷值降低甚至不合格的情况发生。

3.1.2 效果

降低脱戊烷塔塔压前,蒸汽与装置进料的比值基本在0.481左右。降低脱戊烷塔的操作压力后,蒸汽与进料的比值平均在0.245左右。每t进料消耗的低低压蒸汽差值为0.236t,按2020年8月装置的轻石脑油处理量为43041t计算,在产品辛烷值不低于85的情况下,当月实际节约低低压蒸汽10157t。

3.2 低压蒸汽

3.2.1 降低稳定塔底的蒸汽用量

稳定塔底用低压蒸汽提供再沸热量。采取节能措施前,稳定塔底的蒸汽用量为3.0t·h-1。2019年1月开始,逐步降低蒸汽用量,到2020年8月,塔底蒸汽用量最低降至2.0t·h-1左右,由此每月可以节约低压蒸汽1440t。降低稳定塔底的低压蒸汽用量,会导致稳定塔的回流量降低,稳定塔分离不凝气及酸性气的能力会下降,有可能导致异构化油的蒸气压不合格以及稳定塔的塔底油携带酸性气,因此蒸汽用量不能无限降低。

3.2.2 降低再生频次

1)采取节能措施前,再生频次按照UOP给定的参考频次,干燥剂每周需要再生1次。再生蒸汽加热器以低压蒸汽为热源,石脑油干燥罐每次再生需要加热约14h,蒸汽流量保持在978kg·h-1左右,每次再生需要低压蒸汽大约13692kg。再生氢气干燥罐的蒸汽流量约为789kg·h-1,加热时间约8h,每次再生需要蒸汽约6312kg。2台干燥罐每月再生共需要低压蒸汽80016kg左右。

为节约低压蒸汽,采取了逐步降低再生频次进而降低蒸汽消耗的办法,最低频次时2周再生1次。降低再生频次后,每月可节约低压蒸汽约40000kg左右。

2)降低再生次数产生的风险,是干燥罐切入流程的间隔时间拉长,干燥剂的含水量升高,吸附剂吸附水分的能力变差,干燥后的油品以及氢气的含水量可能会大幅上升甚至超标。当含水量超标的油品和氢气进入反应器后,可能会导致催化剂不可逆的中毒事件发生。

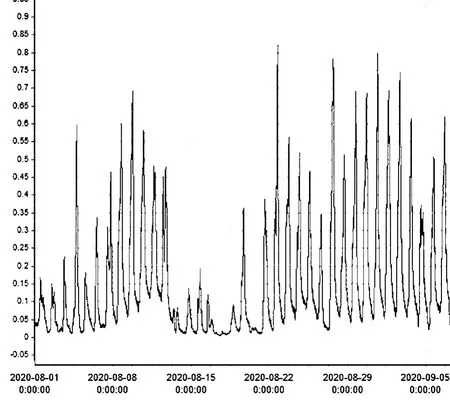

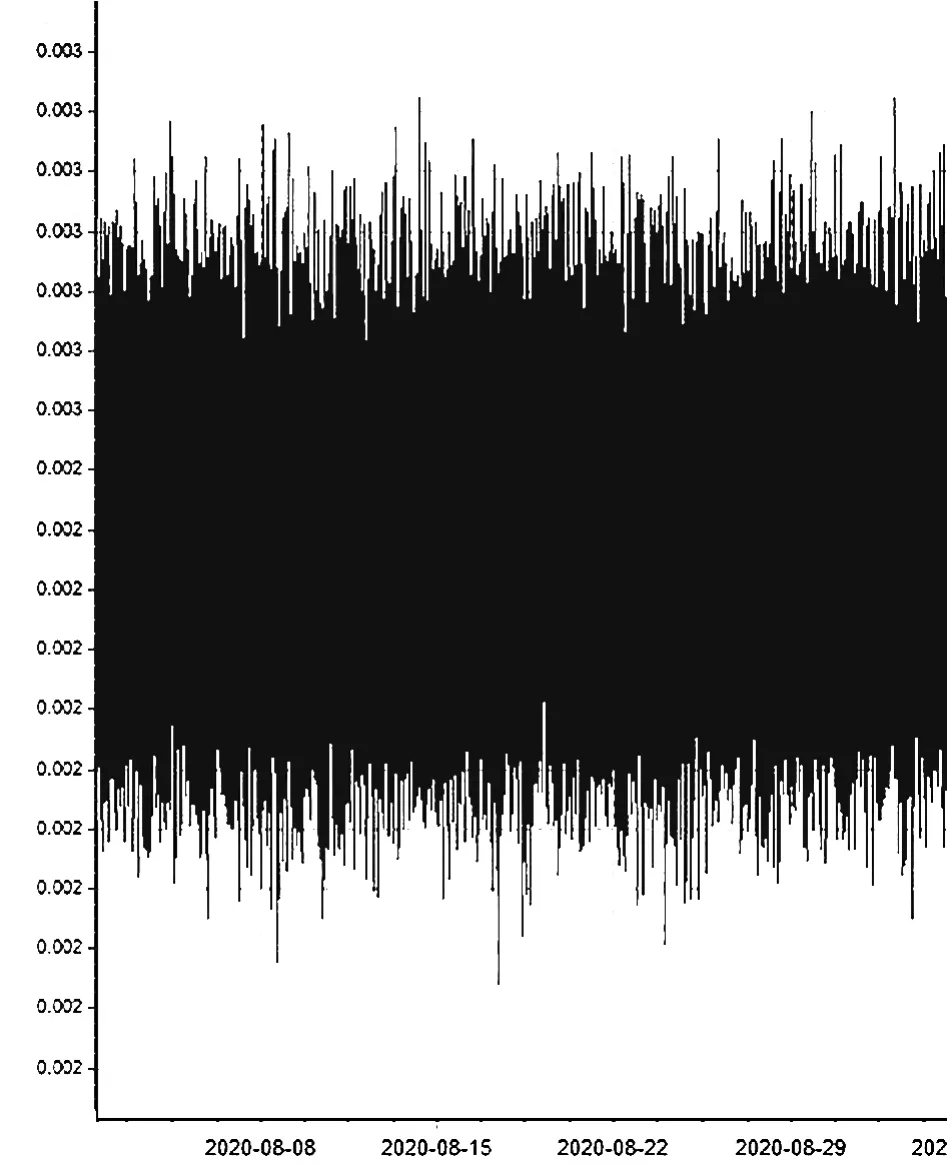

从图3、图4可知,降低低压蒸汽消耗后,前置干燥罐的水含量并没有出现大幅上涨甚至超标的情况,水分含量一直维持在较低水平。由于探头受白天温度的影响,氢气干燥罐水分含量的分析结果偏大,晚上降温后则恢复正常。剔除温度的影响因素后,经过前置干燥罐的氢气,实际水含量在0.05×10-6左右。经过前置干燥罐的油品,水含量基本稳定在0.003×10-6左右,表明再生频次的降低,对干燥罐脱除水分的能力基本没有影响(氢气干燥罐后氢气水含量<1×10-6,进料油干燥后石脑油水含量< 0.1×10-6)。

图3 氢气干燥器水分仪数据变化曲线Fig.3 Data variation curve of water separator for hydrogen dryer

图4 进料油干燥器水分仪数据变化曲线Fig.4 Data variation curve of water separator of oil inlet dryer

3.3 用电量

干燥剂再生需要启动电加热器。电加热器功率为460kW,每次再生负荷约为60%,每次再生电加热器启动约10h。降低再生频次后,每月油品干燥罐及氢气干燥罐均可以减少2次启动。综合计算后,每月可因电加热器启动频次减少而节电11040kWh。

对装置的空冷负荷也进行了优化。装置共有空冷16台,每型空冷各有一半变频一半定频。优化中,最大限度地使用定频空冷,再辅以变频空冷来调节冷后温度,进而减少启动设备的数量。提高冷后温度后,降低了用电负荷,同时降低了后路加热器的蒸汽用量。

3.4 循环水用量

再生频次降低后,大多数时间里,再生系统水冷器不需要投用,只在再生系统启动后再投用。水冷投用后,循环水用量在35m³·h-1左右,每月水冷再生的投用时间约7h,其余时间停用,由此每月可以节约循环水用量22750m³。

4 异构化油的组成对比

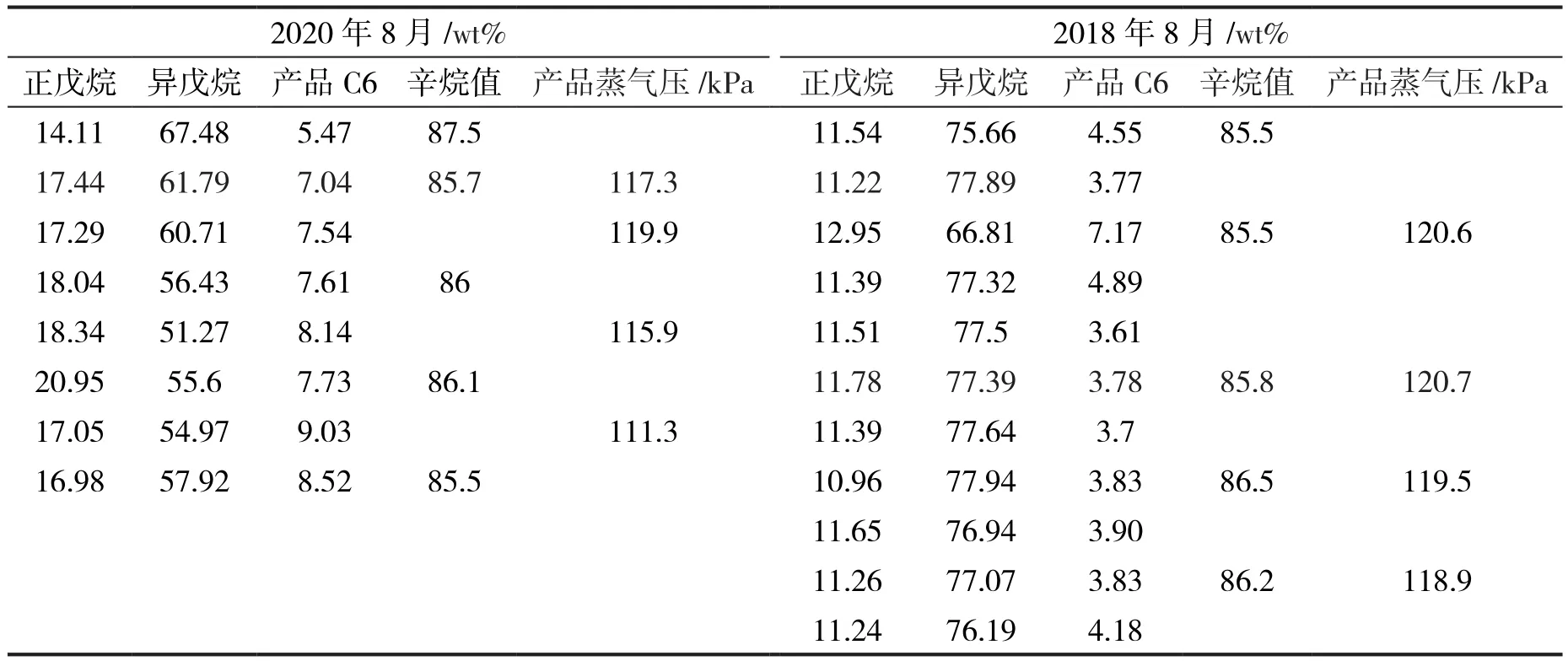

采取以上节能降耗措施后,对比表2的2组异构化油数据可以发现,2020年8月,异构化油中的异戊烷较2018年8月有明显下降,下降幅度平均在18%左右;正戊烷含量增加了6%左右;高辛烷值C6组分在2020年8月(2,2二甲基丁烷、2,3二甲基丁烷)平均增加了3.4%左右。异构化油产品的蒸气压没有出现大幅上涨,2组异构化油产品的辛烷值(研究法)没有出现明显变化。

表2 异构化油性质对比Table 2 Comparison of the Properties of Isomerized Oil

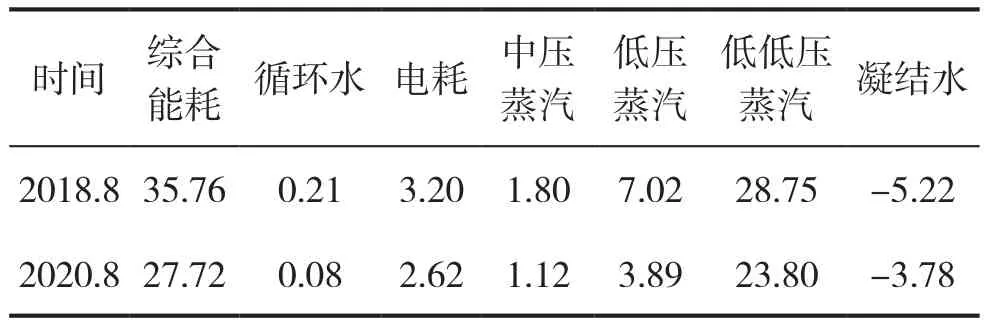

5 节能效果

对比表3和表1的数据可以看到,优化后轻石脑油异构化装置的各项能耗指标均有大幅下降,其中低低压蒸汽的降幅较大,用电量和低压蒸汽用量也有较大降幅,综合能耗及单项能耗的降幅均较为明显。

表3 能耗数据对比表 /kgEO·t-1Table 3 Comparison of energy consumption data