共轴双旋翼无人机动力系统试验台研究

邵伟平,鞠世茂,徐九龙,有德义,郝永平

(沈阳理工大学 a.机械工程学院;b.辽宁省先进制造技术与装备重点实验室,沈阳 110159)

现今共轴双旋翼无人机在军事、外太空探索等领域有着重要作用,可以搭配武器,使其远距离发射,拥有更大的飞行空间[1-2]。与大多数使用的四轴无人机相比具有结构紧凑、成本低、用途广泛及可携带武器等优势[3]。其中动力系统是无人机重要的组成部分。

在无人机动力系统设计中,存在许多重要电子器件及加工件的选择,其中具有关键输出因素的有电池电源、电机、电子调速器、桨叶、齿轮等[4]。造成无人机飞行动力不足的主要因素包括以下情况:一是电池不能很好地为电调提供足够的电压、电流,导致电调提供无刷电机的电气转速达不到要求,从而导致无人机升力不足;二是选择的桨叶不合理,造成电机的扭矩过大,致使桨叶甚至机体大幅震荡,对桨叶产生的升力有所损耗,造成动力不足。动力系统一旦发生问题,无人机可能发生坠毁,造成经济损失甚至人员伤亡[5-7]。

本文结合无人机动力系统的特点,设计无人机动力系统综合试验台。该试验台通过测试共轴双旋翼无人机工作时所需要的动力系统,评估其动力指标,验证共轴双旋翼无人机工作时的动力情况,为其正常飞行提供保障[8-9]。

1 动力系统试验台组成

1.1 组成结构

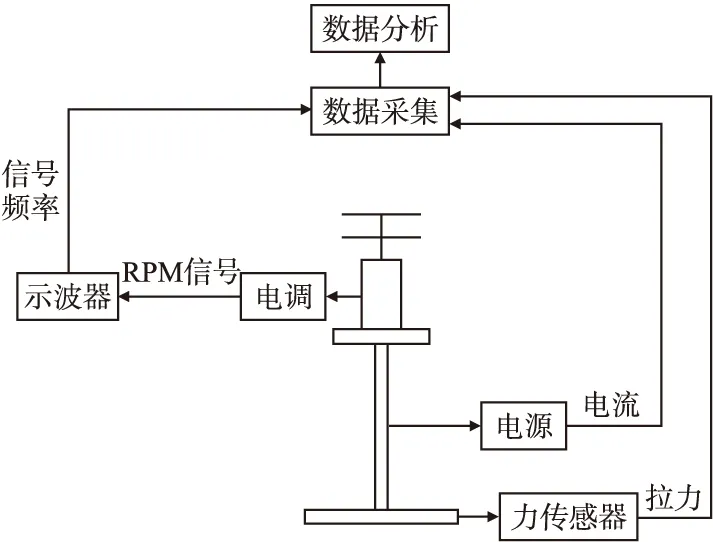

试验台试验原理如图1所示。

图1 共轴双旋翼无人机动力测试原理图

在对无人机动力系统进行测试时,首先将该系统安装并固定在平台的机械支撑结构上,通过操作无人机工作,对无人机动力系统进行测试,用数传接收飞控及遥控数据,通过阿尔泰PCI8602数据采集卡采集到力、电流的模拟量数据。反复测试后,通过系统的数据分析软件对所得数据进行分析处理,验证动力系统的可行性。

动力系统试验台主要由飞控系统、支撑平台、悬吊支撑结构、无人机动力组成、遥控器和对应接收机、供电电源、数据采集卡、力传感器和模拟量变送器、电流检测模块及示波器等组成。动力系统试验台如图2所示。

图2 试验台结构和实物图

动力系统试验台各组成要素功能介绍如下。

(1)导航飞控系统:本试验台选取的是开源Holybro Pixhawk2.4.8飞控系统,其是一款专业级飞控,为各种无人载具提供动力,可适用于绝大部分工作场景。

(2)支撑平台:试验台使用碳纤维板材、30mm×30mm的矩型铝型材及铝合金连接件构建机械支撑框架,以模拟无人机装机环境对导航飞控系统的影响。

(3)悬吊支撑结构:试验台使用钢材加工件、轴承件、铝材加工件及连接件构建悬吊支撑框架,以控制共轴无人机测试时的角度。

(4)无人机动力组成:选用天蝎星无刷电机HKII-2208-24与好盈30A型号电子调速器进行搭配,用于组成无人机动力系统。

(5)遥控器和接收机:选取常用的富斯FS-16sx遥控器及配套的接收机。

(6)供电电源:选取可调稳压恒流开关电源为传感器供电,用12V的开关电源为各个电气设备的供电电源。

(7)数据采集卡:试验台选取阿尔泰PCI8602数据采集卡,该板卡具有多个模拟量输入及输出端口,可满足试验要求;试验中其模拟量输入端口采集共轴双旋翼无人机产生的升力和电流数据。

(8)力传感器与模拟量变送器:试验台选取金诺0~±50kg轮辐式传感器及金诺0~±5V通道模拟量变送器。

(9)电流检测模块:试验采取CJMCU-758电流检测模块,主要由ACS758-LCB电流传感器组成,是一个精确、低偏移的线性霍尔传感器电路,且其铜制的电流路径靠近晶片。

(10)示波器:主要用于采集无刷电机所产生的信号波形及电调转速信号波形。

1.2 测试软件

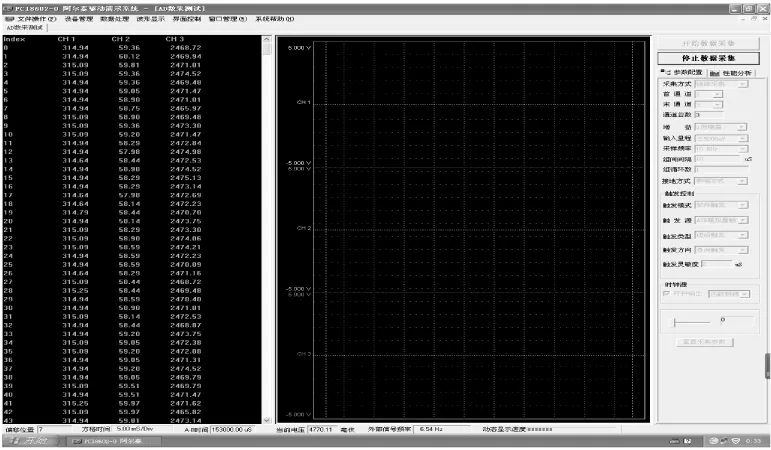

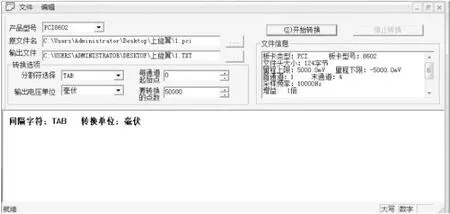

数据采集卡配套的软件包含数据采集软件和数据转换软件,按照各传感器实时提供的数据进行采集,转换工具可将存储数据的文件进行解析,并将其转换为便于下一步处理的文件。采集界面如图3所示;转换界面如图4所示。

图3 PCI8602数据采集界面

图4 采集数据转换界面

利用LABVIEW软件设计的数据分析软件界面如图5所示。首先将数据采集卡所采集的数据进行处理,通过数模转换将采集的力和电流模拟量数据转化为数字量曲线,提取所需要的升力和电流数值并显示在界面中。

图5 升力电流分析软件界面

1.3 特点

本文设计的动力系统试验台具有如下特点。

(1)该试验台的支撑平台采取球副,使之可以灵活地转动,尽可能减小拉力的摩擦损失;悬挂支撑结构限制共轴无人机工作测试角度,实现在地面环境下模拟无人机工作时的动力系统情况,降低对共轴无人机飞行测试的风险和成本。

(2)该试验台占地小、结构简单、操作方便,可根据实际要求的测试情况增加不同传感器来满足功能要求。

2 理论分析

为有效评判共轴双旋翼无人机动力系统的性能,通常选用指标有升力、功率载荷和悬停效率[10]。

2.1 功率载荷

当共轴双旋翼无人机结构确定时,通过功率载荷(PowerLoad,PL)值的大小,对共轴双旋翼无人机系统的气动性能进行衡量。为使共轴双旋翼系统气动性能最优化,共轴双旋翼系统的气动性能参数通常表现为升力越大,功耗越小,气动性能越良好。

拉力系数、功率系数及功率载荷表达式为

(1)

(2)

(3)

式中:CT为拉力系数;CP为功率系数;T为旋翼升力,g;ρ为气体密度,kg/m3;P为旋翼的功率,W;A为桨盘面积,m2;Ω为旋翼转速,rad/s;R为旋翼半径,m。

功率载荷即在无人机产生升力时,升力与功率消耗的比值大小,是对共轴双旋翼无人机所具备的有效载荷能力的反映。在共轴双旋翼系统中,关注拉力增加的同时还应注重功率的变化。功率载荷可直观地表达共轴双选翼系统的气动性能。

2.2 悬停效率

悬停效率是衡量共轴双旋翼系统气动效率的重要参数,采用与旋翼转速无关的拉力系数和功率系数表示,为

(4)

式中η为悬停效率。

悬停效率与共轴双旋翼无人机的载重量和悬停时间相关,是对共轴双旋翼无人机的升力及功耗能力的反映。

3 动力系统测试试验

通过设计的动力系统综合试验台对共轴双旋翼无人机的动力系统进行试验。

3.1 试验目的

试验通过将一款共轴双旋翼无人机搭载于动力系统试验台上,并在地面条件下进行共轴双旋翼无人机动力系统测试,分析被测共轴双旋翼无人机的动力性能及试验台的功能,以验证该试验台的功能和共轴双旋翼无人机的动力性能。

3.2 试验内容

3.2.1 试验条件

通过悬挂吊支撑结构及支撑平台对共轴双旋翼无人机测试飞行角度进行固定,通过遥控器给定不同油门条件下,分别对共轴双旋翼无人机的上、下旋翼单独作用以及双旋翼共同作用进行飞行测试。

3.2.2 试验方法

将共轴双旋翼无人机安放在动力试验台,为无人机系统供电,确定其正常工作后,通过调节遥控设备输出端的脉冲宽度信号(Pulse Width Modulation,PWM)的占空比控制电机的扭矩和转速,最终控制动力系统的实际输出功率。通过示波器采集动力系统中电子调速器接收到的PWM信号的占空比及其反馈的转速信号的频率,利用力传感器及电流传感器采集其共轴双旋翼系统的升力和电流模拟量信号,反复测试后,使用软件对数据采集卡和示波器采集的数据进行数据处理;再实际计算出动力系统中旋翼的实际转速及所消耗的功率,与处理后的升力相结合,对共轴双旋翼系统的动力性能进行评估。

3.3 试验结果分析

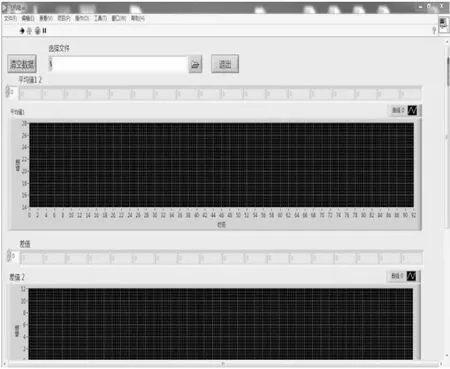

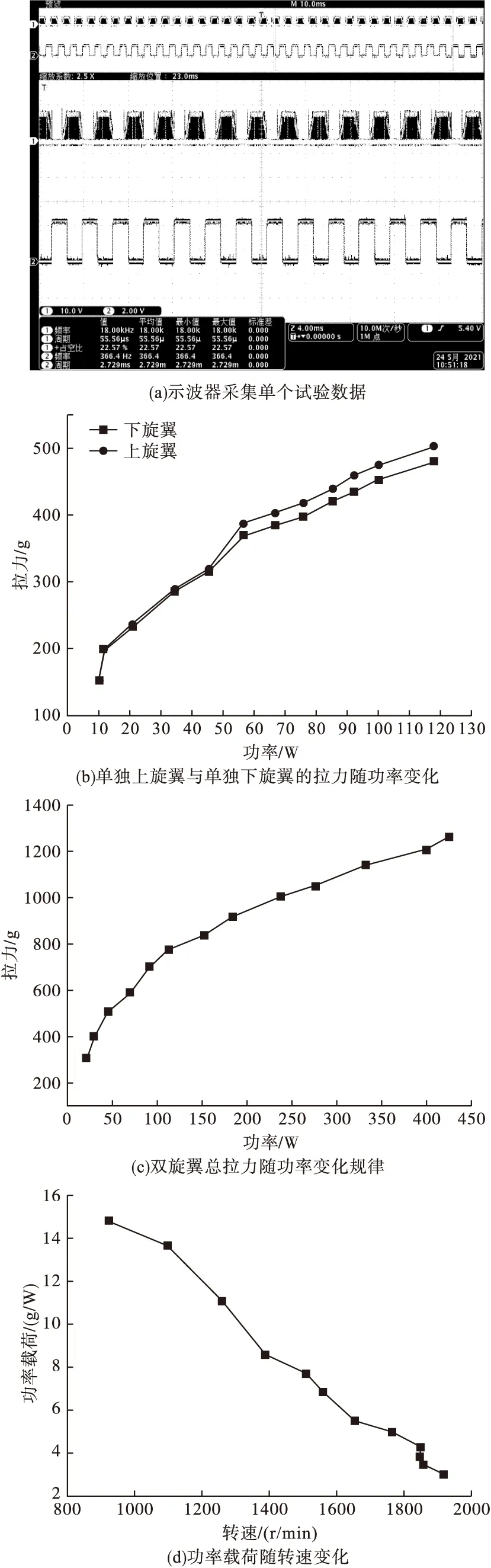

根据上述试验内容,对共轴双旋翼无人机进行多组测试,将多组试验结果进行整合,示波器整合试验结果如表1所示。单独上、下旋翼及整体试验数据采集如图6所示。

表1 试验数据表

表1中示波器采集在特定油门下电机所接收到的PWM信号的占空比及所对应的电调反馈的转速信号的频率,根据式(5)计算出对应的电气转速及电机实际转速,作为图6c~图6d的实际转速。

NE=f×60=NS×B/2×i

(5)

式中:NE为电机电气转速;f为转速信号频率;NS为电机实际转速;B为电机磁极数;i为齿轮传动比。

从图6曲线图中可得出以下结论。

(1)由图6a可知电调反馈的转速信号频率为366.4Hz,可以得到电机电气转速NE的值为21984,实验采用的电机磁极数为6,通过计算得电机实际转速NS的值为939.48r/min,实际转速为940r/min。

图6 试验数据图

(2)由图6b可知,在转速范围内,功耗随拉力增加而增加,图示范围内拉力最大可达503g,相应的功率也达到了118W;上、下旋翼在转速相同的情况下,其旋翼的拉力相差在4.1%以内,在转速范围内两个旋翼具有较好的一致性,验证此动力系统可以稳定运行。

(3)图6c、图6d中可以看出,共轴无人机最大拉力、功率可达到1264g和425.9W,验证了共轴双旋翼无人机在此动力系统下能够正常地进行飞行工作。功率载荷(PL)在低转速下产生较大值为14.80g/W,在高转速下产生较小的值为2.9g/W;功率载荷(PL)在转速低于1800r/min时,随转速增加,PL降低;在转速高于1800r/min时,随转速增加,PL降低速度加快,近1900r/min时急剧降低,表明测试的共轴双旋翼系统的动力系统在其旋翼高转速情况下,产生升力时所消耗的功率较大,其系统需要进一步改进。

经过多次试验,动力系统试验台在搭载共轴双旋翼无人机情况下正常地运作。其在结构方面,不会因共轴双旋翼无人机发生各种飞行动作时而毁坏,能够保持结构的稳定。在测试数据方面,能够对共轴双旋翼无人机的升力、电压、电流、电调所反馈的信号、旋翼转速等实验结果进行采集、处理及分析,试验台可以达到基本试验要求。

4 结论

经过试验结果分析,本文设计的共轴双旋翼无人机动力系统试验台可行,能对共轴双旋翼无人机的动力系统的指标进行测试与分析,且试验台结构简单、易操作、方便维修,具有一定的工程应用价值,对无人机测试试验台有一定借鉴价值。