脉冲电流固溶处理对镍基高温合金组织与性能的影响

杨雨秋,郭广思,郭敬东,刘纪德,崔传勇,杜晓明

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.中国科学院金属研究所,沈阳110016)

高温合金作为航空发动机的核心材料,要在600℃以上高温环境下承受较大的复杂应力,需具有良好的耐热性能和组织稳定性、较高的比强度和优异的抗疲劳、抗蠕变等综合机械性能。高温合金中应用最为广泛的是镍基高温合金,其使用量约占80%[1-2],镍基高温合金以高合金化的镍基奥氏体为基体,加入 Al、Ti、Nb等元素,形成大量与基体具有共格关系且稳定的金属间化合物γ′相Ni3(Al,Ti)[3-4]。

固溶热处理是高温合金热处理的关键工艺,其目的是溶解合金中形貌复杂、尺寸不均、杂乱分布的碳化物和γ′相,并在冷却过程中重新析出均匀细小的γ′相和碳化物,同时控制晶粒尺寸[5]。传统的固溶热处理温度高、耗时长,在热处理过程中,大尺寸强化相的溶解往往伴随着晶粒尺寸过分长大的问题,难以保证晶界强化的同时达到最佳的沉淀强化效果。

脉冲电流技术作为一种新兴的技术,近年来被广泛应用于金属材料的制备及性能的改善。张新房等[6]研究了脉冲电流对钢中夹杂物的去除,发现脉冲电流不仅可以去除夹杂物也可以改善材料中气泡的形态。XU X F等[7]采用脉冲电流技术处理热轧铝合金,实验结果表明电脉冲通过快速再结晶降低材料熔化温度和快速冷却阻碍夹杂物颗粒长大,得到均匀的细化夹杂物颗粒,增强了材料性能。JIANG Y B等[8]通过对比传统热处理与脉冲电流处理老化Mg-9Al-Zn合金中β相的溶解温度和溶解速率,发现脉冲电流能够在较低的温度条件下实现β相的快速溶解。

本文采用脉冲电流处理代替传统的热处理工艺对镍基高温合金进行固溶处理,探究脉冲电流固溶处理对镍基高温合金微观组织结构和力学性能的影响及其微观机理。

1 实验材料和实验方法

1.1 实验材料

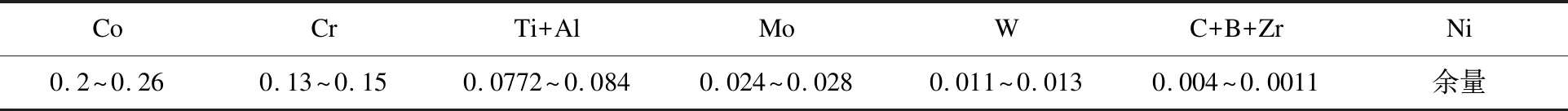

本实验采用的材料为镍基变形高温合金,其化学成分如表1所示。

表1 镍基高温合金成分 wt%

实验材料采用真空三联工艺铸造而成,使用热等静压、热处理等工艺方法将铸锭锻压成厚度为65mm、直径为440mm的涡轮盘胚料,使用线切割机将胚料切割为标准拉伸试样。标准拉伸板材试样如图1所示(图中数值单位:mm)。

图1 标准拉伸板材试样

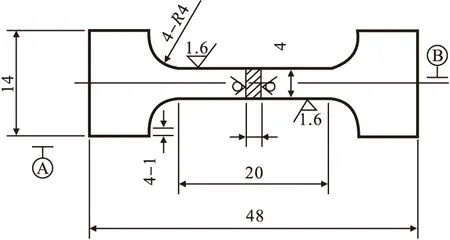

1.2 实验方法

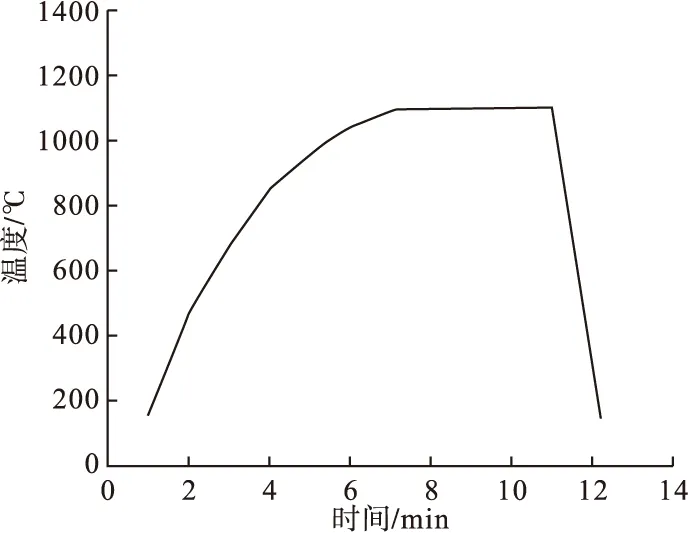

实验装置示意图如图2所示。采用脉冲电源(山东淄博昌泰电气有限公司)对试样两端施加直流脉冲电流,使用ENDURANCE红外测温仪器(美国福禄克)测定试样表面温度。脉冲电流处理实验中样品温度设定为1100℃,脉冲宽度设定为5ms,脉冲周期为100ms,脉冲电压为30V,平均电流为24A。采用TBS2000B示波器(美国泰克)显示波形。通过缓步提高脉冲电流密度使试样温度升至1100℃,并保温5min,然后空冷至室温,红外控温曲线如图3所示。为对比分析,将对比组原始试样放入已经升温到1100℃的热处理炉中,保温4h进行热固溶处理。

图2 实验装置示意图

图3 红外控温曲线

试样表面采用600目、1000目、2000目砂纸逐级打磨,采用6000目的抛光膏(型号W1.5)进行金相抛光,使用由H3PO4(170mL)、H2SO4(10mL)和CrO3(15g)组成的溶液进行电化学腐蚀,腐蚀电压为5V,腐蚀时间为10s,分别采用酒精和清水清洗。

1.3 检测方法

使用Oxford型X射线能谱分析仪(EDS)(英国牛津)和SUPRA 55 SAPPHIRE型场发射扫描电子显微镜(SEM)(德国蔡司)观察样品的显微组织,使用RB2000型硬度计(英国Instron公司)测试试样的硬度。

采用Q1000型差示扫描量热仪(DSC)(美国TA公司)测试合金的DSC曲线,如图4所示。由图4可知γ′相在1145℃完全溶解,合金开始熔解温度为1274℃,合金的液相线温度(融化温度)为1336℃。

图4 镍基高温合金的DSC曲线

2 实验结果与分析

2.1 显微组织特征

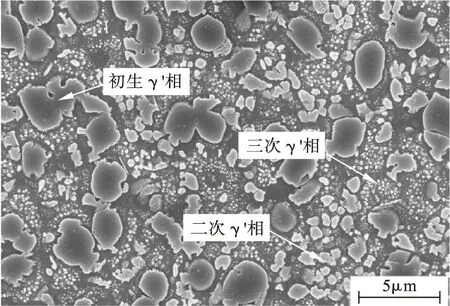

镍基变形高温合金锻造态原始试样的显微结构如图5所示。

图5 镍基变形高温合金锻造态原始样品的SEM照片

由图5可以看出,试样中γ′相的尺寸、形貌和分布状态十分复杂。根据其尺寸的不同大致将其划分为初生相、二次相和三次相。初生相体积较大,且形貌十分复杂,多为带有凸起的不规则形貌;二次相存在团聚现象,形貌没有规律且尺寸不均;三次相产生在初生相附近,环绕着二次相,分布不均,大小也不统一。

在固溶处理过程中,根据吉布斯-汤姆逊效应[9],当试样温度升高时,较小尺寸的γ′相优先溶解,大尺寸的γ′相最后溶解。大尺寸的初生γ′相溶解同样遵循吉布斯-汤姆逊效应,在边缘尖端处优先溶解,原因是凸起部分界面曲率较小,使得该处的饱和浓度减小,熔点降低,故优先开始溶解,导致大尺寸的初生γ′相向球形转变。

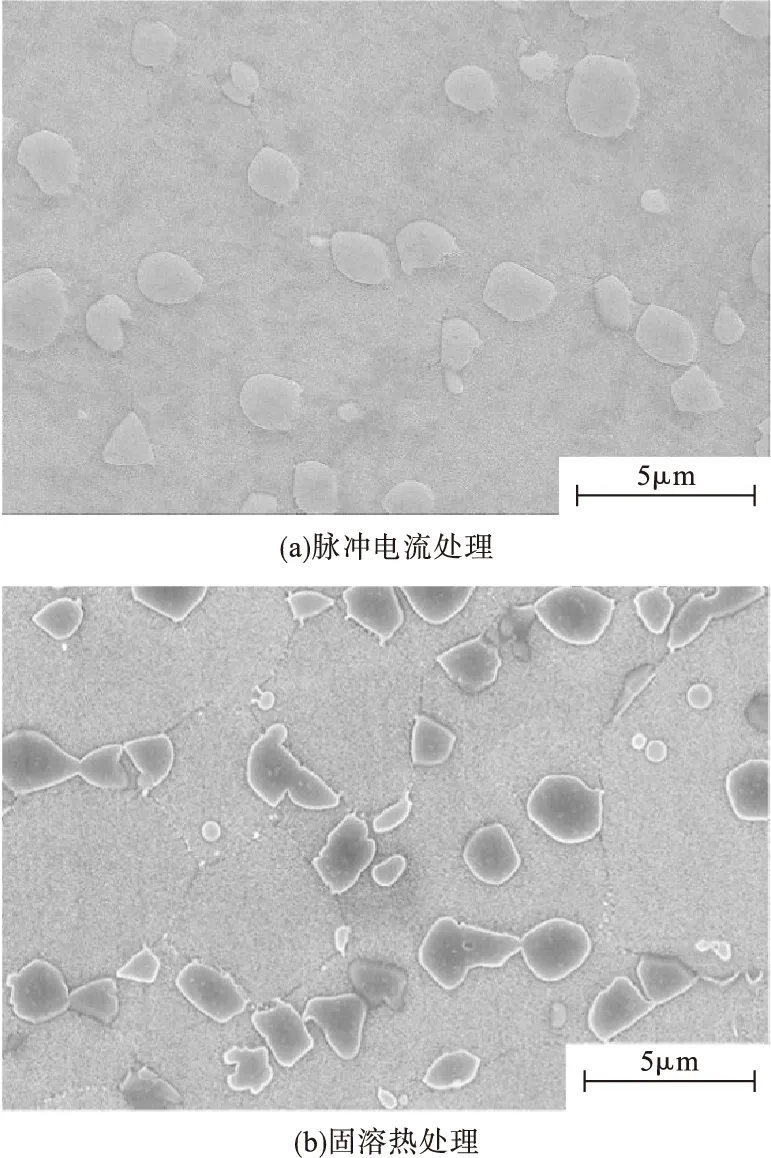

脉冲电流固溶处理和热固溶处理后镍基变形高温合金的SEM照片如图6所示。

由图6可以看出,两种处理方式下合金中的二次γ′相和三次γ′相均已完全溶解,但仍存在一定数量的大尺寸初生γ′相,且其大多分布于晶界处。使用image-pro软件计算得到脉冲电流处理试样的剩余γ′相体积占比为23.57%,平均粒径为1.74μm;热处理试样剩余γ′相体积占比为26.31%,平均粒径为1.94μm。脉冲电流处理试样的剩余γ′相体积占比少于热固溶处理试样,剩余γ′相的平均粒径也小于热固溶处理试样。此外,脉冲电流处理试样中剩余γ′相的形貌也更规则,更接近于球形。上述结果表明,脉冲电流固溶处理可以达到与热固溶处理相当甚至更好的固溶效果。考虑到在相同温度(1100℃)条件下,热固溶处理的时间为4h,而脉冲电流处理的时间仅为5min,说明脉冲电流处理可有效地促进镍基高温合金中γ′相的固溶。

图6 固溶处理后镍基变形高温合金锻造态试样的SEM照片

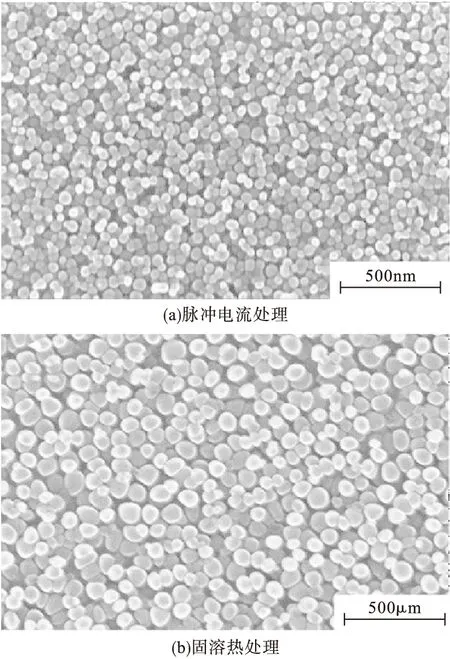

在固溶处理后的降温过程中,γ′相会重新从基体中析出。脉冲电流固溶处理和热固溶处理后重析出γ′相的显微形貌如图7所示。

由图7可以看出,两种处理方式产生的γ′相均为球形,尺寸大小及分布均匀,且未出现团聚,该形貌特征符合镍基高温合金γ′相的演化规律[10]。此外,脉冲电流处理试样中重析出γ′相的尺寸明显小于热处理试样。

图7 固溶处理后重析出γ′相的显微形貌

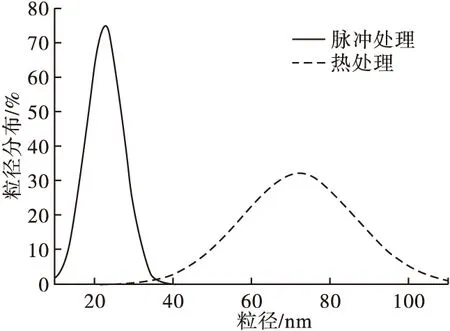

脉冲电流固溶处理和热固溶处理后两组试样中重析出γ′相的粒径分布如图8所示。

图8 重析出γ′相的粒径分布

由图8可知,脉冲电流处理试样中重析出γ′相的平均粒径为22.79nm,而热处理试样中重析出γ′相的平均粒径为72.13nm。按照红外测温曲线,脉冲电流处理试样的降温速率为950℃/min,而热处理试样的降温速率为800℃/min,降温速率快是脉冲电流处理试样重析出γ′相的尺寸更小的原因之一。另一个原因是,在脉冲电流作用下电自由能的变化导致掺杂元素在基体中的固溶度更高,当电流停止,样品开始降温时,镍基体中也会形成更高的过饱和度,在降温过程中形核率更高,使重析出γ′相的形核密度增大,尺寸减小。

2.2 力学性能

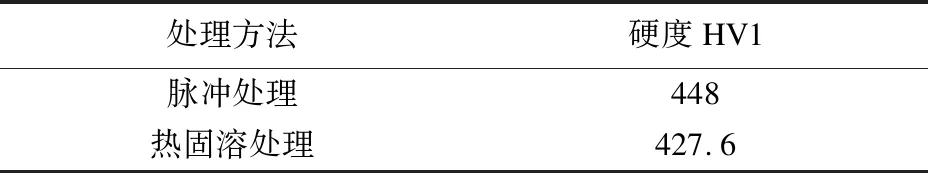

不同固溶处理后试样的硬度测试结果如表2所示。

表2 硬度测试结果

由表2可以看出,热处理试样的硬度数值低于脉冲电流处理试样,该现象与显微组织γ′相尺寸有一定关系。由于合金主要通过添加Ti、Al形成γ′相(Ni3Al、Ni3Ti)进行沉淀强化,因此γ′相尺寸对材料硬度有直接影响[11]。脉冲电流处理试样中重析出γ′相的尺寸更小,试样的硬度也更高。此外,脉冲电流处理试样中残余初生γ′相的数量、尺寸及分布与热处理试样接近,因此初生γ′相钉扎晶界产生的晶界强化作用应不是两者硬度差异的主要原因。

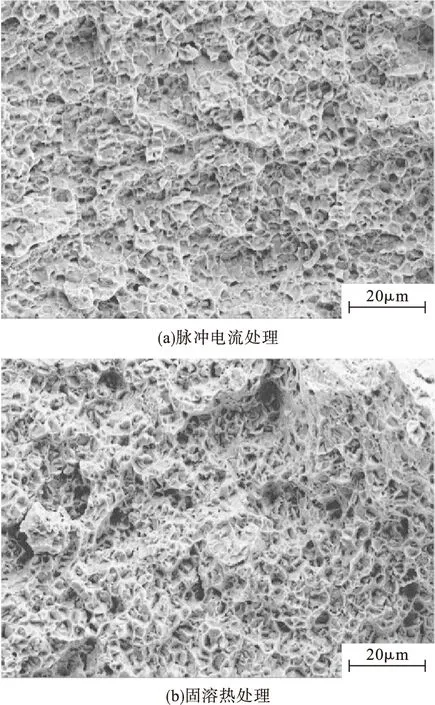

不同固溶处理后试样拉伸断口的显微形貌如图9所示。

图9 固溶处理后拉伸断口的显微形貌

由脉冲电流处理试样的拉伸断口(图9a)可观察到韧窝,且可明显看出韧窝细小而又密集,表明试样韧性较好;由固溶热处理试样的拉伸断口(图9b)可知,断口处的韧窝大小、深浅不一,拉伸断裂方式为韧性断裂,韧窝的大小与γ′相的数量密切相关。脉冲电流处理的试样具有更好的力学性能。

2.3 脉冲电流固溶处理的机理讨论

当脉冲电流通过镍基高温合金时,自由能发生变化[12],自由能变化为

ΔGtotal=ΔG+ΔGelec

(1)

式中:ΔG为浓度波动引起的化学能变化;ΔGelec为电流作用提供的能量,其计算式为

(2)

式中:μ为磁导率;ja和jb分别为γ′析出相和γ基体相中的电流密度分布;r与r′表示材料的不同位置。

由于镍基体与γ′相之间存在电导率的差异,使得脉冲电流在试样中分布不均匀,由此引起的电自由能变化可表示为[13]

(3)

式中:σmatrix与σparticle分别为基体和γ′相的电导率;j为电流密度;V为沉淀物体积;k为常数(k>0)。

3 结论

(1)脉冲电流处理能够有效促进γ′相的固溶,且脉冲电流固溶处理后合金中重析出的γ′相更均匀、细小。

(2)脉冲电流固溶处理后的合金较传统热固溶处理的合金试样具有更好的力学性能,且脉冲电流处理时间更短,较传统热处理工艺更加节能、环保。

(3)脉冲电流处理对γ′相固溶的促进作用主要源于γ基体相和γ′析出相之间的电自由能差异。当脉冲电流通过时,合金通过溶解γ′析出相来降低体系的自由能。