电动汽车锂电池生命周期环境效益评价

李 响,李柏姝

(沈阳理工大学 汽车与交通学院,沈阳 100159)

随着可持续发展思想在工业发展过程中的不断深入,人们对产品环境性能的关注点逐渐延伸到产品全生命周期的范围,力求全面了解产品整个生命周期内的环境影响,并通过改善产品生产技术和工艺过程以合理充分利用自然资源[1]。

生命周期评价(Life Cycle Assessment,LCA)作为环境管理工具,能够定量地分析产品在原材料获取阶段、制造与装配阶段、使用运行阶段、回收处理阶段等整个生命周期的环境影响和能源消耗,从而使企业对产品的环境影响有全面的了解和认识,实现产品的可持续发展[2]。生命周期评价涉及到产品及生产工艺设计和改进的决策、环境政策制定、废弃物管理等各个方面。

锂离子电池作为新能源电动汽车的核心部件,在其整个生命周期中会涉及大量的能源输入和污染物输出,现有的环境效益评价研究集中在匹配不同锂离子电池的电动汽车整车[3]、锂离子电池内部单一部件[4]、匹配电动汽车的磷酸铁锂电池与镍氢电池[5]及磷酸铁锂电池与三元电池的比较分析[6]。本文通过匹配某款电动汽车的使用需求,以现有的电动汽车锂电池,包括磷酸铁锂电池(LFP)、锰酸锂电池(LMO)、镍钴锰三元锂电池(NCM)为研究对象,利用simapro 9.0软件建立生命周期评价模型,进行环境效益评价,为实现电动汽车产业节能减排目标和可持续发展提供参考。

1 评价基础数据

1.1 目标与范围定义

生命周期评价第一步是确定评价的目标与范围。本文以三种锂电池为研究对象,用于匹配整备质量1500kg、百公里耗电量17kW·h、目标行驶里程120000km的某款纯电动汽车,以该基准确定锂电池全生命周期的总能源消耗和环境排放情况。生命周期评价范围包括电动汽车锂电池的系统结构范围和生命周期阶段范围。电动汽车锂电池由单体电池、壳体、电线、电池管理系统组成,电动汽车锂电池全生命周期主要分成四个阶段:原材料获取阶段、制造装配阶段、运行使用阶段、报废回收阶段。

1.2 清单分析

动力电池材料清单基础数据来源于国内文献,国内文献中无法查明的部分则采用GREET2020软件中经单位换算的国外数据作为补充。

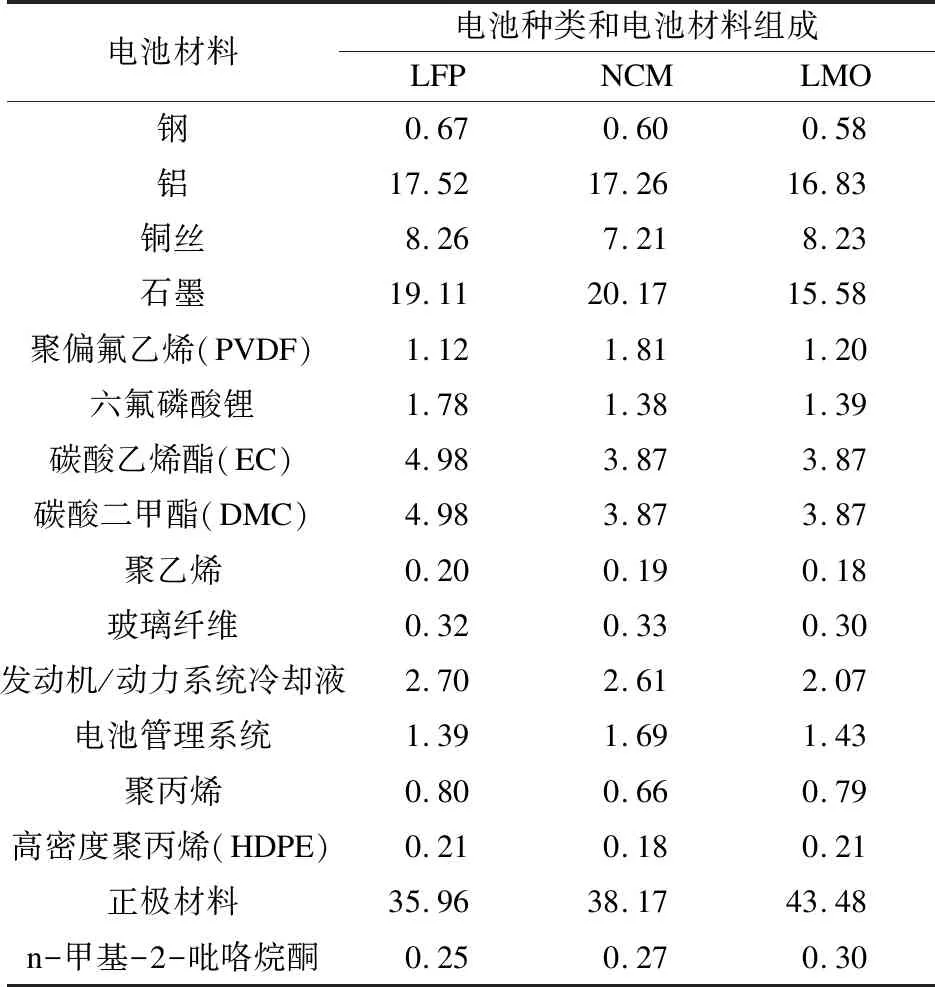

1.2.1 电池材料清单

本文研究的三款锂电池比能量分别为LFP 544W·h/kg、LMO 410W·h/kg、NCM 592W·h/kg[7],其中常用车载磷酸铁锂电池(LFP)质量为350kg,根据电池材料组成换算得到相同电能的锰酸锂电池(LMO)质量为384kg,三元锂电池(NCM)质量为303kg。三款动力电池材料组成如表1所示。

表1 三种锂离子电池材料组成 wt%

1.2.2 原材料获取阶段能耗清单

磷酸铁锂动力电池正极材料制备采用液相沉淀法[8],三元锂电池正极材料与锰酸锂电池正极材料采用高温固相法[9];铝箔生产经过开采、冶炼后的铝氧化物加工成原生铝再进行加热、融化、过滤、铸轧、冷轧、退火、分切等过程;负极主要材料为人工石墨,将易石墨化炭(如沥青焦)在惰性气体(氮气)中经高温石墨化处理制得;本文动力电池的隔膜材料为石油通过蒸汽裂解方法制得丙烯和乙烯后聚合得到的聚丙烯和聚乙烯[10];电解液主要组分为六氟磷酸锂、碳酸乙烯酯(EC)和二甲基碳酸酯(DMC),其中EC和DMC作为有机溶剂,我国锂离子电池用六氟磷酸锂基本依靠进口,EC由环氧乙烷和二氧化碳合成,DMC由酯交换法制得[11]。

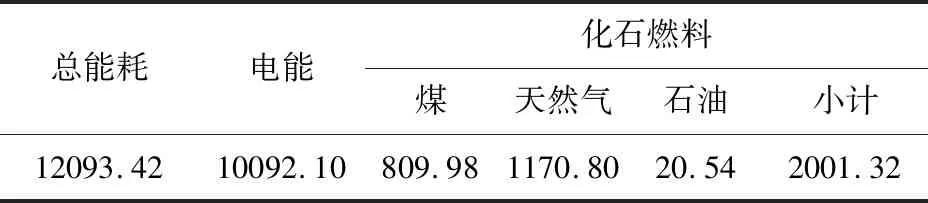

根据原料生产工艺流程,通过GREET2020软件得到三种锂电池原材料获取阶段能源消耗数据如表2所示。

表2 三种锂电池原材料获取阶段能源消耗 MJ/kg

1.2.3 制造与装配阶段能耗清单

不同电池在制造与装配阶段的工艺大致相同,能源消耗主要以天然气和电能为主,锂离子电池制造阶段能耗数据来源于GREET2020数据库,整理后如表3所示。文献[12]的研究表明,电池装配阶段电能消耗与质量成正比,约为2.67MJ/kg。以磷酸铁锂电池为例,计算得到制造与装配阶段能耗如表4所示。

表3 单位电能锂电池制造阶段能源消耗 MJ/(kW·h)

表4 磷酸铁锂电池制造和装配阶段总能耗 MJ

1.2.4 运行使用阶段能耗清单

动力电池主要功能是为电动汽车提供电力,其使用阶段的能耗可分成两部分:来源于电池充放电过程的电能损耗;来源于电动汽车承载电池重量所增加的电能损耗。为评价该阶段能耗,假设车辆本身重量引起的能量消耗为电动汽车能量消耗的28%,动力电池平均充电效率为76.5%。则锂电池使用阶段能耗计算公式[5]为

(1)

式中:EC电池代表锂电池使用阶段电能损耗;M电池代表电池质量;M车代表汽车质量;EC车代表汽车使用阶段汽车总耗电量;η代表充放电效率。

根据本文匹配的纯电动汽车参数和2020年国家统计局公布的我国电力来源统计结构[13],计算得到电动汽车锂电池生命周期中使用阶段的能源消耗如表5所示。

表5 三种锂电池使用阶段能源消耗 kW·h

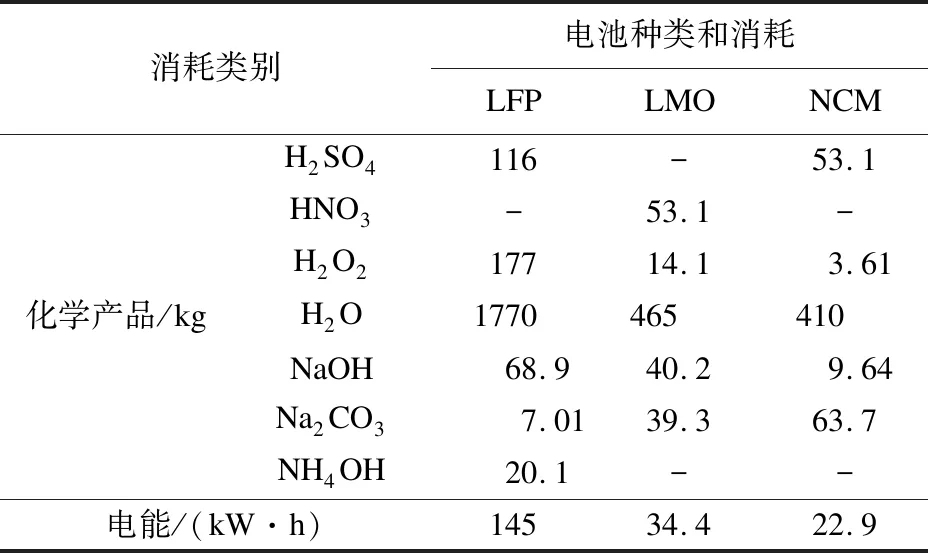

1.2.5 回收处理阶段消耗清单

报废的锂离子电池经过破碎拆卸后,废旧的正负极材料可以被回收利用,负极材料中含有大量铜箔,回收主要针对石墨和铜。正极活性材料的回收方法不同[14-16],其生命周期的能源消耗量和废弃物排放量也有所区别。

根据相关工业回收工艺实验室资料整理得到回收过程消耗的化学产品用量以及能耗清单如表6所示。

表6 三种锂电池回收阶段消耗数据清单

2 评价模型的建立及数据处理

simapro 9.0软件包括诸多主流生命周期评价方法,本文采用CML-IA baseline评价方法。CML-IA baseline评价方法包含2个资源消耗型评价指标,即非生物损耗潜值(Abiotic Depletion,ADP)、化石能源损耗潜值(Abiotic Depletion(fossil fuels),ADP(f)),4个环境污染型评价指标,即全球变暖潜势(Global Warming Potential,GWP)、臭氧层消耗潜值(Ozone layer Depletion,ODP)、光化学烟雾潜值(Photochemical Ozone Creation Potential,POCP)、酸化潜势(Acid Potential,AP)。

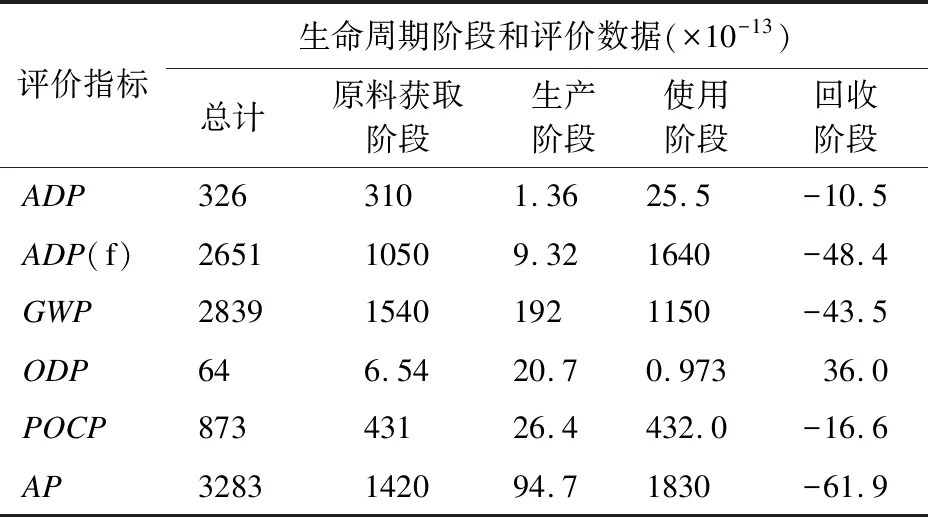

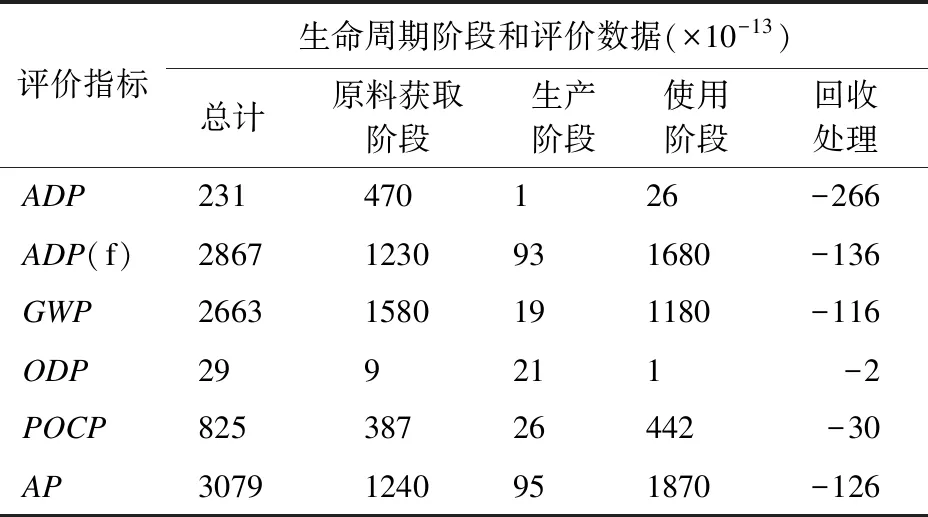

根据上述生命周期各阶段的数据清单,在simapro9.0软件中建立LFP、LMO、NCM的生命周期评价模型,并采用CML-IA baseline评价方法对三种电池的环境影响指标进行标准化处理,具体结果如表7~表9所示。

表7 LFP生命周期评价标准化结果

表8 LMO生命周期评价标准化结果

表9 NCM生命周期评价标准化结果

3 评价结果分析

本文从整个生命周期的资源消耗和环境影响两方面对三种锂电池的评价结果进行分析。

3.1 资源消耗

通过三种电池方案的生命周期评价指标标准化结果(表7~表9)的对比可以明显看出,在匹配同一款电动汽车的条件下,LFP的非生物资源消耗最大,其次是NCM和LMO;NCM的化石能源消耗最大,其次是LMO和LFP。为满足不同方案下纯电动汽车动力性的要求,在保证三款动力电池的能量相同情况下,因三款电池的比功率不同,相对于其他两款电池,NCM质量最小,在原材料获取上占有优势,非生物资源消耗减少,但其化石资源的消耗最高。每种锂电池的两种资源消耗评价指标占比为:LFP中ADP占比11%、ADP(f)占比89%;LMO中ADP占比7%、ADP(f)占比93%;NCM中ADP占比7%、ADP(f)占比93%。可见化石资源消耗是主要的资源消耗方式。

3.2 环境影响

通过三种电池方案的生命周期评价指标标准化结果(表7~表9)可以明显看出,LFP的环境影响总体排序为AP>GWP>POCP>ODP;LMO的环境影响总体排序为AP>GWP>POCP>ODP;NCM的环境影响总体排序为GWP>AP>POCP>ODP。从三种锂电池方案的环境影响评价指标的量级上看,GWP与AP远远大于POCP与ODP,说明电动汽车锂电池在整个生命周期中排放更多温室气体与酸化气体。这与前文对于三种锂电池生命周期资源消耗评价指标的标准化分析结果相互印证:正是锂电池生命周期中各个环节化石资源的大量消耗,导致了温室气体、酸化气体的大量排放。

4 结论

本文收集整理了匹配某款电动汽车的三种动力电池,包括LFP、LMO、NCM的材料清单与能源消耗清单,运用simapro软件对三种锂电池建立生命周期环境效益评价模型,利用CML-IA baseline评价方法计算三种锂电池生命周期资源消耗指标与环境影响指标,对数据进行标准化处理并对比分析。评价结果表明:LFP的非生物资源消耗最大,NCM的化石能源消耗最大,三种锂电池方案的GWP值与AP值比POCP与ODP大得多,说明全球变暖与酸化是锂离子电池整个生命周期中较为主要的环境损害方式。