时效温度对Fe-Cr-Ni-Cu模型合金脆化效应研究

佟雪竹,杜晓明,王子军,李天富

(1. 沈阳理工大学 材料科学与工程学院,沈阳 110159;2.中国原子能科学研究院核物理所,北京 102413)

由于不锈钢具有良好的耐腐蚀、抗氧化性能而被广泛应用于各个行业。马氏体沉淀硬化不锈钢经高温固溶处理冷却至室温后,会形成过饱和固溶体,使其存在大量的过饱和淬火空位;淬火空位作为一种点缺陷,能够在一定程度上提高不锈钢的屈服强度[1]。17-4PH不锈钢(0Cr17Ni4Cu4Nb)已被广泛用于各种用途,包括油田阀门部件、化工工艺设备、飞机和喷气发动机配件、泵轴、核反应堆部件、齿轮、造纸厂设备和导弹配件等[2-3]。由于Fe-Cr合金长期在300~550℃条件下服役时会发生调幅分解,分解产生富Cr的α′相为致脆相;随着服役时间的延长,调幅分解更加完全,使α′相的数量和尺寸不断增加,由于α′相与基体不共格而引起基体晶格畸变,导致合金材料发生脆化[4-5]。国内外学者为研究马氏体沉淀硬化不锈钢的致脆机理做了大量实验,Wei You等[6]通过拉伸、冲击等试验揭示了17-4PH不锈钢的脆化主要由长期时效过程中δ-铁素体基体中的沉淀硬化引起。Murayama M等[7]研究了17-4PH不锈钢在400℃长期时效后的组织演变,发现在540℃回火4h后,马氏体相中开始析出富Cu相;在此阶段,马氏体中Cr浓度仍然均匀,但在400℃时效5000h后马氏体组织发生调幅分解,且有G相析出。王钧等[8]研究了在350℃长期时效过程中17-4PH不锈钢的动态断裂韧性,结果表明,随着时效时间的延长,动态断裂韧度逐渐下降,合金发生脆化。本文按照17-4PH不锈钢的合金成分设计Fe-17Cr-Ni-Cu模型合金,并通过示波冲击实验对Fe-17Cr-Ni-Cu模型合金的时效脆化行为进行研究。

1 实验方法

根据Fe-Cr二元合金相图,设计Fe-17Cr-Ni-Cu模型合金,研究其调幅分解过程及致脆机理。本实验采用真空感应炉在1600℃下熔炼2h,熔炼后浇注成铸锭;将试样进行均匀化处理后,热轧成20mm厚的板坯,再用线切割机将样品切割;最后将样品在真空条件下加热到1050℃,保温2h后用饱和食盐水进行淬火。对淬火后的样品分别进行475℃、500℃和540℃时效500h的热时效处理。

使用线切割机加工冲击实验的试样缺口,在示波冲击机(美国Instron公司)上完成冲击实验。使用TESCAN MAIA超高分辨场发射扫描电子显微镜(日本高新公司),观察冲击试样的微观组织和断口形貌,在HVS-50型数显维氏硬度计(莱州恒仪公司)上检测试样硬度值。

2 实验结果分析与讨论

2.1 微观组织分析

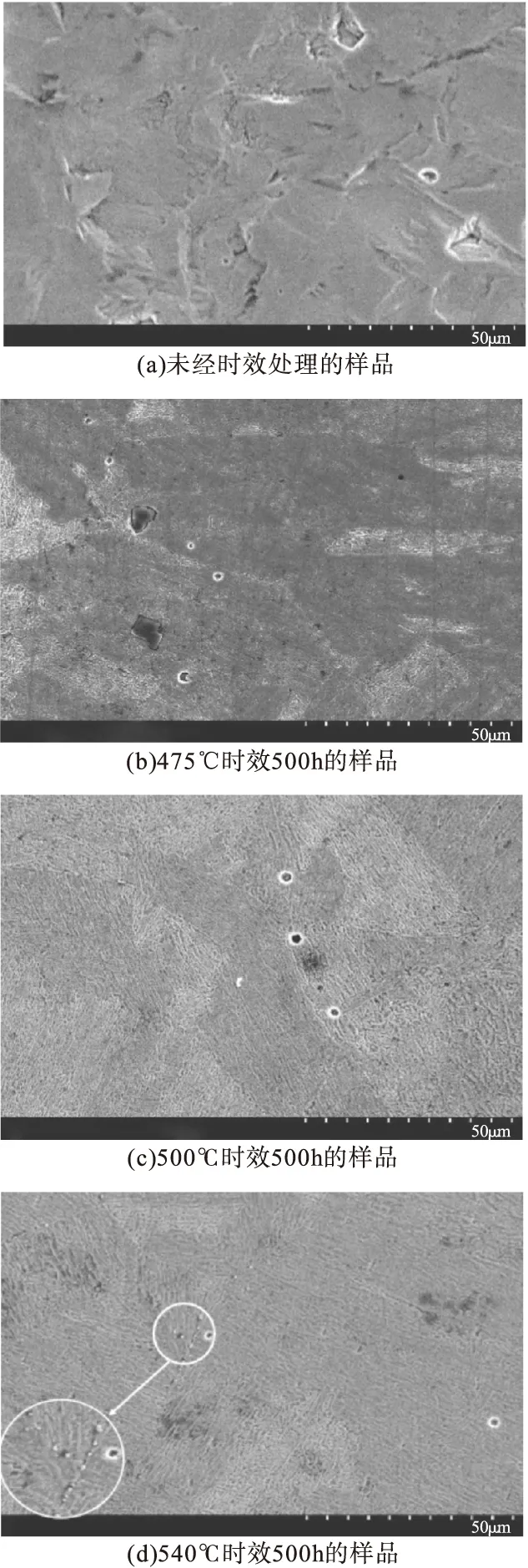

图1为未经时效处理和在不同温度下时效500h后样品的微观组织。

图1 不同时效温度下样品的SEM图

在图1中可以看出,其组织均为板条马氏体,但未经时效处理的样品马氏体板条组织并不明显,随着时效温度的升高,板条马氏体组织越来越均匀,同时存在块状的析出相。在时效后的SEM图中能明显看到析出的第二相,当时效温度升高到540℃时,在原奥氏体晶界处有亮白色球状析出相出现(图1d左下角局部放大图)。这主要是由于晶界处的缺陷较多,能够为析出相形核提供能量,且此球状第二相的析出在一定程度上提高了模型合金的韧性。

在图1的扫描电镜图中不难发现,其经过时效后的基体上存在着许多被白色光圈包裹的黑色析出物,为进一步探究析出物的化学成分,对其进行能谱检测分析。图2为475℃下时效500h的微观组织和能谱图。

图2 475℃时效500h的微观组织和能谱图

经能谱仪(EDS)检测数据显示,块状析出相为富Cr铁素体相,其外圈的白色光圈为富Fe的铁素体相。这主要由于调幅分解过程是通过溶质原子从低浓度向高浓度进行上坡扩散,使Cr原子不断富集[9]。从图2a可以看出,在时效500h后调幅分解所产生的富Cr铁素体呈较为明显的立方块状,此时Cr元素的富集程度高达93.37%。富Cr铁素体的析出能提高钢的屈服强度,使钢产生脆化效应,从而降低合金钢的使用寿命。

2.2 时效温度对硬度的影响

图3为未经时效处理(0#)和在475℃(1#)、500℃(2#)、540℃(3#)时效500h后试样的维氏硬度柱状图。在图3中可以看出,硬度值呈先升高后下降的趋势,在475℃下时效500h硬度值最高,时效温度继续升高,硬度值不断下降。由于马氏体沉淀硬化不锈钢的强化机制主要为相变强化、析出强化及晶界强化,通过获得板条马氏体进行组织强化,同时析出的第二相对基体产生沉淀强化[10]。在时效过程中,过饱和的马氏体在不断析出沉淀相的同时还会发生调幅分解过程,调幅分解过程中析出的富Cr铁素体也会对合金起到硬化作用,使模型合金在475℃下时效后硬化效果达到最佳。时效过程中还可能会产生逆变奥氏体,逆变奥氏体能够提升合金钢的韧性,但同时也会降低钢的硬度。时效温度不断升高,析出的第二相不断聚集长大,也会减弱合金的硬化作用,在一定程度上提高钢的韧性。

图3 不同时效温度下样品的维氏硬度值

2.3 示波冲击实验分析

2.3.1 断口形貌分析

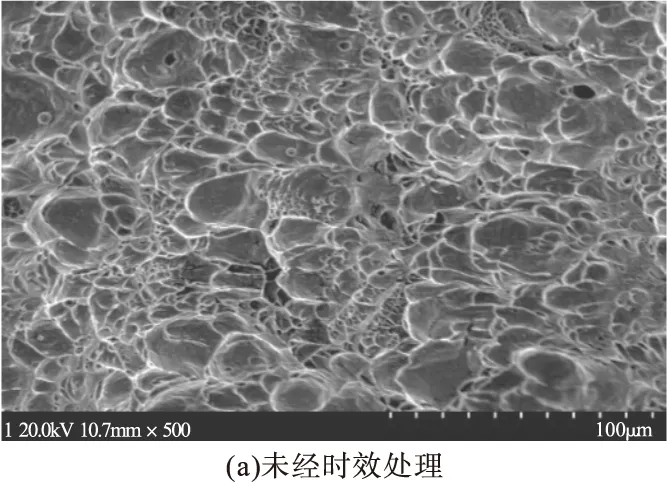

图4为经过不同时效处理后试样的冲击断口形貌。

图4a中断口形貌呈现出一定方向的撕裂韧窝,表明合金在未经时效处理时的冲击断裂方式为韧性断裂。图4b的断口形貌呈河流解理花样;解理断裂是裂纹起源于靠近晶界的晶粒内部,并沿一定的晶体学平面扩展而导致的脆性断裂。图4c、4d均为等轴韧窝,韧窝的大小、深浅不均匀,并能在韧窝底部看到形状不规则的第二相粒子。从断口形貌上看,475℃时效500h的样品为脆性断裂,随着时效温度的升高由脆性断裂转变为韧性断裂,这主要是由于第二相粒子的不断聚集与长大、富Cr的铁素体分解以及逆变奥氏体的产生,导致合金的韧性不断增强。

图4 冲击断口形貌

2.3.2 动态断裂韧度变化规律

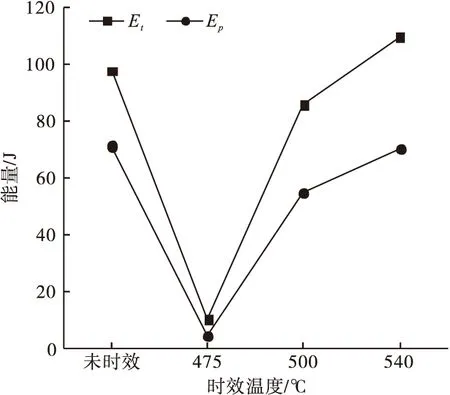

在动态断裂过程中,可将总冲击功(Et)分为裂纹萌生功(Ei)和裂纹扩展功(Ep)[11]。冲击韧性的大小主要取决于裂纹扩展功,裂纹扩展的快慢表征了材料阻止裂纹扩展的能力;裂纹扩展功越大,说明裂纹扩展速度越慢,材料的韧性越好。图5为不同时效温度下总冲击功和裂纹扩展功的变化趋势。

图5 不同时效温度对应的Ep和Et值

从图5中可以看出,未经时效处理的样品裂纹扩展功较高,说明裂纹产生后,裂纹扩展速度缓慢,合金具有较好的韧性。对样品进行时效处理后发现,在475℃时效500h时裂纹扩展功和总冲击功最小,此时合金的韧性最差;表明合金韧性在时效过程中有所降低,这主要是由于此过程中铁素体发生调幅分解产生致脆的α′相,此相呈现立方块状(图4b)。当时效温度继续升高,裂纹扩展功和总冲击功逐渐增大,表明裂纹扩展速度不断减慢,合金韧性越来越好。由此可以看出,合金在475℃时效500h后产生了明显的脆化行为。

断裂韧度反映材料抗断裂的能力,是材料韧性的主要表征,与材料断裂的变形能力有关,与裂纹扩展后裂纹运动所消耗的能量无关[3]。采用式(1)和式(2)可以计算出示波冲击试验测试材料的动态断裂韧度KId值[11-12]。

JId=ηEi/B(W-a)

(1)

(2)

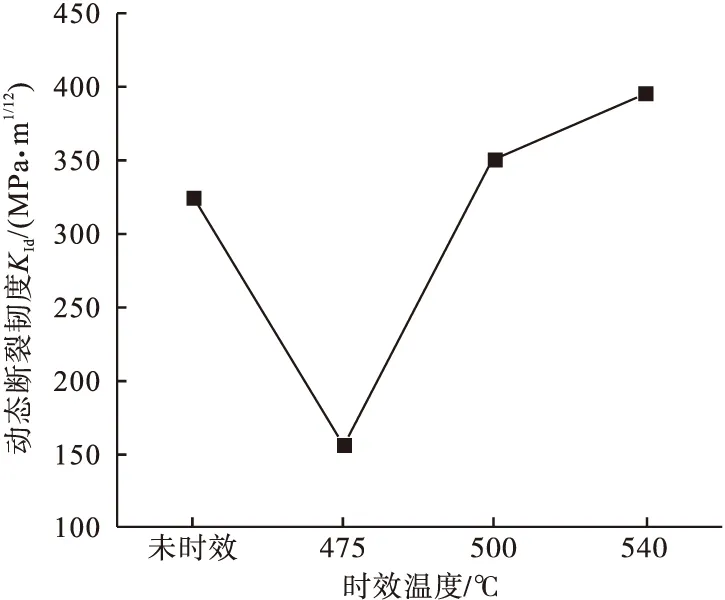

式中:η为试样几何尺寸常数(缺口深度a/W=0.2的浅裂纹试样,η取值1.45);B为试样厚度,mm;W为试样宽度,mm;a为裂纹长度,mm;Ei为起裂点对应的冲击吸收能量,J;υ为泊松比。图6为动态断裂韧度KId随时效温度的变化规律。

从图6中可以看出,随着时效温度的升高,动态断裂韧度呈先下降后上升的趋势,这与图5的总冲击功和裂纹扩展功的变化趋势一致。表明未经时效处理的试样具有较好的韧性;开始时效处理后,韧性先降低再升高。这主要是由于未经时效处理的样品马氏体组织不均匀且没有第二相析出,所以具有较好的韧性;而在475℃时效时,产生了富Cr的α′相,导致合金的韧性急剧下降。

图6 不同时效温度的动态断裂韧度

3 结论

(1)时效温度越高,板条马氏体组织越均匀,且时效过程中第二相粒子更易从原奥氏体晶界处析出。

(2)时效处理能提高材料的硬度,但随着时效温度的升高,产生的逆变奥氏体降低了时效过程对合金的强化作用。

(3)在475℃时效时模型合金的动态断裂韧度(KId)最低,表明模型合金在时效处理过程中先发生了时效脆化,当时效温度由475℃升高到540℃,合金的韧性得到改善,模型合金的KId值连续增大。