辅助喷嘴结构对喷气织机异形筘内合成流场特征的影响

周浩邦, 沈 敏, 余联庆, 肖世超

(武汉纺织大学 数字化纺织装备湖北省重点实验室, 湖北 武汉 430200)

喷气织机具有速度快、效率高、产品适应性广等优点,已被公认为最具发展前景的无梭织机之一。喷气织机引纬系统主要采用主喷嘴和辅助喷嘴加异形筘引纬方式,高速射流在异形筘槽内汇合,形成合成流场,牵引纱线飞过梭口, 主喷嘴和辅助喷嘴气流特性直接影响到引纬效率、织物质量和织机能耗[1-2]。由于主喷嘴、辅助喷嘴的高速射流均是湍流场,对于异形筘内气流场的研究一直是影响喷嘴结构设计的难点问题,目前对喷气织机引纬系统的研究主要采用实验研究和数值模拟。已有一些学者利用毕托管[3-4]、激光多普勒测速仪[5]或者粒子成像设备(PIV)[6]测量了辅助喷嘴汇入异形筘道内流场中心轴线速度,分析了辅助喷嘴入口压力、辅助喷嘴间距等参数对异形筘道内气流速度的影响,但实验测量对于小孔径高速气流具有相当难度,而且对于设备和实验技术要求较高。

近年来使用计算流体力学方法进行数值仿真已成为趋势。Song等[7]通过数值仿真了1个主喷嘴和1个辅助喷嘴合成流场特性,改变辅助喷嘴喷射角度,得到不同引纬系统下辅助喷嘴的最佳喷射角度。Jim等[8]建立了一个简化的辅助喷嘴流场的数值模型,讨论了入口压力、喷嘴直径和喷射角度对中心轴线速度的影响。Jin等[9]数值模拟了1个主喷嘴和1个辅助喷嘴汇入异形筘道的流场,通过有限体积数值方法得到了异形筘道的速度分布。Jiang等[10]研究了1个主喷嘴和1个辅助喷嘴汇入异形筘道中合成流场的稳定性,讨论了主喷嘴与第1个辅助喷嘴位置、辅助喷嘴喷射角对合成流场的影响。王卫华等[11]数值模拟了辅助喷嘴与异形筘组合流场,得到了辅助喷嘴出口射流中心线上的速度,并通过实验验证了数值结果。陆庆等[12]数值模拟了主喷嘴与辅助喷嘴汇入异形筘道内合成流场的特性,并使用毕托管测量了主喷嘴和辅助喷嘴合成流场轴向气流速度,表明主喷嘴压力在0.3~0.4 MPa范围内,气流整体衰减趋势是相同的。杨国仲等[13]研究了异形筘唇宽、主喷嘴导纱管位置等参数对引纬气流场的影响,结果表明主喷嘴导纱管在筘道中心和机后偏移2 mm处为最佳安装位置。

现有的研究主要局限在单个主喷嘴或者单个辅助喷嘴汇入异形筘道内中心轴线速度,对于主喷嘴加多个辅助喷嘴汇入异形筘道合成流场分布的研究还很缺乏。实际生产时,一般使用2~3个辅助喷嘴为1组,用同一个电磁阀控制1组辅助喷嘴,因此,非常有必要研究1组辅助喷嘴汇入异形筘内的气流速度,本文研究了1组辅助喷嘴汇入异形筘道中合成流场特性。通过以3个相同结构的1组圆孔、三角形孔和星形孔辅助喷嘴为对象,考虑辅助喷嘴与异形筘的相互作用,建立1个主喷嘴和3个辅助喷嘴合成流场数值模型,求解3种不同辅助喷嘴合成流场速度分布,并将数值计算结果与实验结果进行对比,验证数值结果的正确性,分析辅助喷嘴不同结构、间隔距离和供气压力对合成流场速度的影响。以期为优化辅助喷嘴结构、提高喷气织机引纬效率并降低能耗提供理论参考。

1 辅助喷嘴结构及流场模型

1.1 辅助喷嘴几何模型

辅助喷嘴结构由底座、套筒及喷管等组成,其中喷管是由不锈钢薄壁扁管制成,结构如图1所示。

1—底座; 2—套筒; 3—喷管。图1 辅助喷嘴结构Fig.1 Auxiliary nozzle structure

喷管头端扁平,开有喷气孔,喷孔平面有倾角,喷射方向指向筘道,喷射角α一般为8°~9°。管套又与底座用螺丝钉按一定角度β定位,称为喷向角,一般为4°~6°。喷射角α和喷向角β决定了气流能否准确射向异形筘道。

目前广泛使用的辅助喷嘴主要为圆孔、三角形孔和星形孔等。根据辅助喷嘴实物,进行1∶1三维建模,单圆孔辅助喷嘴如图2所示。辅助喷嘴圆管区长度为12 mm,过渡区长度为10 mm,扁管区长度为18 mm。单圆孔直径为1.5 mm,入口直径为3.2 mm,壁厚为0.4 mm。正三角形孔如图3所示,边长都为2 mm,入口直径为3.2 mm,壁厚为0.4 mm。

图2 单圆孔辅助喷嘴图Fig.2 Signal circular hole auxiliary nozzle.(a)Front view; (b)Sketch map of section structure

图3 正三角形孔辅助喷嘴图Fig.3 Triangle hole auxiliary nozzle.(a)Front view; (b)Sketch map of section structure

图4示出星形孔辅助喷嘴的结构,共由5排小圆孔组成,圆孔的直径为0.3 mm,由中心沿直线向外阵列,单排圆孔数为5个,共5排,每排相隔的角度为60°。

图4 星形孔辅助喷嘴图Fig.4 Star hole auxiliary nozzle.(a)Front view; (b)Sketch map of section structure

1.2 合成流场几何模型

利用三维建模软件Solidworks建立1个主喷嘴、3个辅助喷嘴和异形筘道组成的合成流场的三维几何模型,3个辅助喷嘴具有相同的规格,辅助喷嘴间隔为60 mm,几何模型如图5所示。

图5 3个辅助喷嘴汇入异形筘合成流场几何模型Fig.5 Geometric model of flow field of three auxiliary nozzles converging into reed. (a)Geometry model of profiled reed; (b)Geometric model of synthetic flow field

1.3 合成流场网格模型和边界条件设置

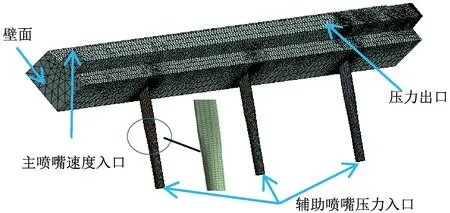

将从Solidworks中导出的x_t类型文件导入Ansys中进行流体抽取,模型处理和网格划分在ICEM中完成,考虑辅助喷嘴与异形筘道合成流场的结构特点、计算资源和数值耗散性要求,辅助喷嘴部分采用结构化网格,异形筘流体采用非结构四面体网格,最终网格数量为2.6×107个。设置的边界条件为:主喷嘴速度入口,辅助喷嘴压力入口,压力出口为0.1 MPa,其他面为默认壁面,壁面设置为绝热无滑移壁面条件,网格模型与边界条件如图6所示。

图6 主辅喷嘴汇入异形筘合成流场网格划分Fig.6 Mesh generation of synthetic flow field of main and auxiliary nozzles into reed

2 Fluent数值求解分析

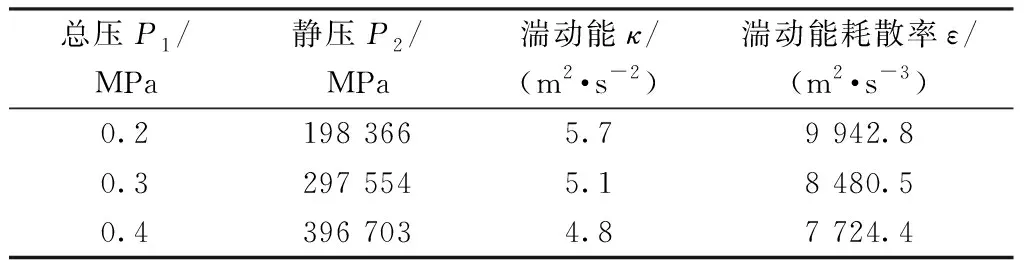

利用Fluent进行数值求解,压缩空气经主喷嘴、辅助喷嘴喷出加速后由喷孔喷出,从较小的速度逐渐加速直到峰值,进入异形筘后逐渐衰减。主喷嘴和辅助喷嘴的射流辅助引纬运动,均可视为可压缩射流的高速聚束流动。喷管内流场为可压缩黏性流体,外流场属于高雷诺数的湍流,并且流动流线弯曲程度大,应变率及雷诺数Re值高,所以选择k-ε双方程湍流模型,选择标准壁面对近壁区进行处理。采用密度基求解器下的隐式求解器,可以获得较高精度的解。主喷嘴速度入口参数设定为:入口速度130 m/s,湍动能耗散率52 625.21 m2/s3,湍动能21.05 m2/s2,辅助喷嘴压力设置如表1所示。

表1 辅助喷嘴不同供气压力下的压力入口条件Tab.1 Pressure inlet conditions under different gas supply pressures

3 实验方案

主喷嘴和辅助喷嘴汇入异形筘中的引纬气流视为可压缩空气,采用毕托管测量出总压和静压,动压等于总压和静压之差,可以计算出气流速度。计算公式为

式中:ρ为气流密度,g/L;p为毕托管测得的气流动压,MPa;k为毕托管修正系数,通常为0.99~1.01。

利用电磁阀控制主喷嘴和辅助喷嘴的启闭时间,用刻度尺在毕托管探测头上标记位置,然后将探头伸入异形筘道内,逐步测量筘道内沿主喷嘴导纱管中心轴线速度,采用智能压力传感器测试,经过差压变送器输入到NI速度采集卡,再通过上位机进行数据处理,可获得该点的气流速度,实验装置如图7所示。

图7 主辅喷嘴射流汇入异形筘道内气流测试装置Fig.7 Nozzles and profiled reed of flow field test device

实验过程中,设定主喷嘴与第1个辅助喷嘴间距为20 mm,其他辅助喷嘴间距在50~80 mm范围可以调整,辅助喷嘴的喷向角均可调整。

4 结果与讨论

4.1 圆形单孔辅助喷嘴数值模拟与实验

以单圆孔辅助喷嘴筘道内流场作为研究对象,测量辅助喷嘴供气压力为0.2 MPa时异形筘道内合成流场中心轴线速度。在辅助喷嘴供气压力为0.2 MPa,辅助喷嘴间距为50 mm时,对单圆孔辅助喷嘴数值仿真得到的异形筘道内合成流场中心轴线气流速度与实验数据进行对比,结果如图8所示。

图8 3个辅助喷嘴合成流场数值模拟与实验验证Fig.8 Numerical simulation and experimental verification of synthetic flow field of three auxiliary nozzles

从图8可以看出,数值模拟得到的合成流场中心轴线气流速度幅度比实验数值略小,由附壁射流原理可知,测量时所选取筘道径向截面处的测量点更靠近筘道内壁面,靠近壁面处的射流速度更大,导致二者速度出现差异,但模拟值和实验值速度曲线变化趋势大致相同,表明该合成流场模型计算数据具有可靠性,可以用来分析合成流场特性。

4.2 孔型对中心轴线气流速度影响

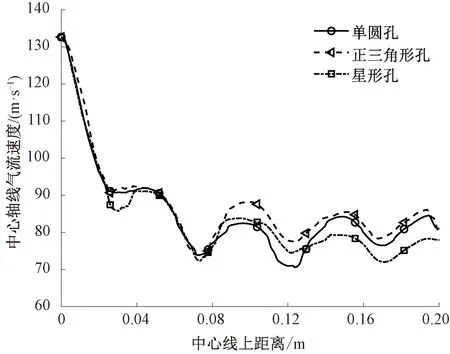

辅助喷嘴入口压力为0.4 MPa,单圆孔、正三角形孔、星形孔辅助喷嘴间距均为50 mm时,合成流场中心轴线气流速度对比如图9所示。可看出,在相同供气压力下,不同出口形状的辅助喷嘴合成流场中心轴线气流速度分布衰减趋势大致相同,但在速度峰值上可看出明显差异。正三角形孔辅助喷嘴合成流场中心轴线速度最高,对纱线牵引力最大。星形孔辅助喷嘴合成流场中心轴线气流速度峰值仅次于正三角形辅助喷嘴,速度波动变化最小,纱线在其合成流场中飞行最为平稳。单圆孔辅助喷嘴合成流场气流特性相对来说最差,在0.13 m处速度衰退较大,这种速度的衰退会对纱线飞行的稳定产生很大的干扰。

图9 孔型对中心轴线气流速度的影响Fig.9 Effect of pass on air velocity along central axis

1个主喷嘴和3个辅助喷嘴自由喷射流场汇入异形筘合成速度云图如图10所示。可看出,3种孔形辅助喷嘴合成流场中心轴线速度具有相同的特点,主喷嘴射流在进入筘道时,气流速度较大,对合成流场流速产生主要影响,随着中心线上距离增加,主喷嘴射流开始扩散,中心轴线气流速度产生波动并大幅度下降,与辅助喷嘴射流汇合后,合成流场中心轴线气流上速度有短暂的提升,由于辅助喷嘴气流不断地汇入和扩散,中心轴线气流速度产生波动,异形筘道内平均速度稳定在70~90 m/s,使纬纱在筘道中能稳定获得飞行速度进入经纱,在主喷嘴与辅助喷嘴射流汇合后,正三角形孔辅助喷嘴组成的合成流场其射流核心速度最大,高于单圆孔和星形孔辅助喷嘴。

图10 0.4 MPa下3种孔型速度分布云图Fig.10 Cloud diagram of velocity distribution of three pass types at 0.4 MPa. (a)Single hole; (b)Regular triangle hole; (c)Star hole

4.3 辅助喷嘴间距对中心轴线气流速度影响

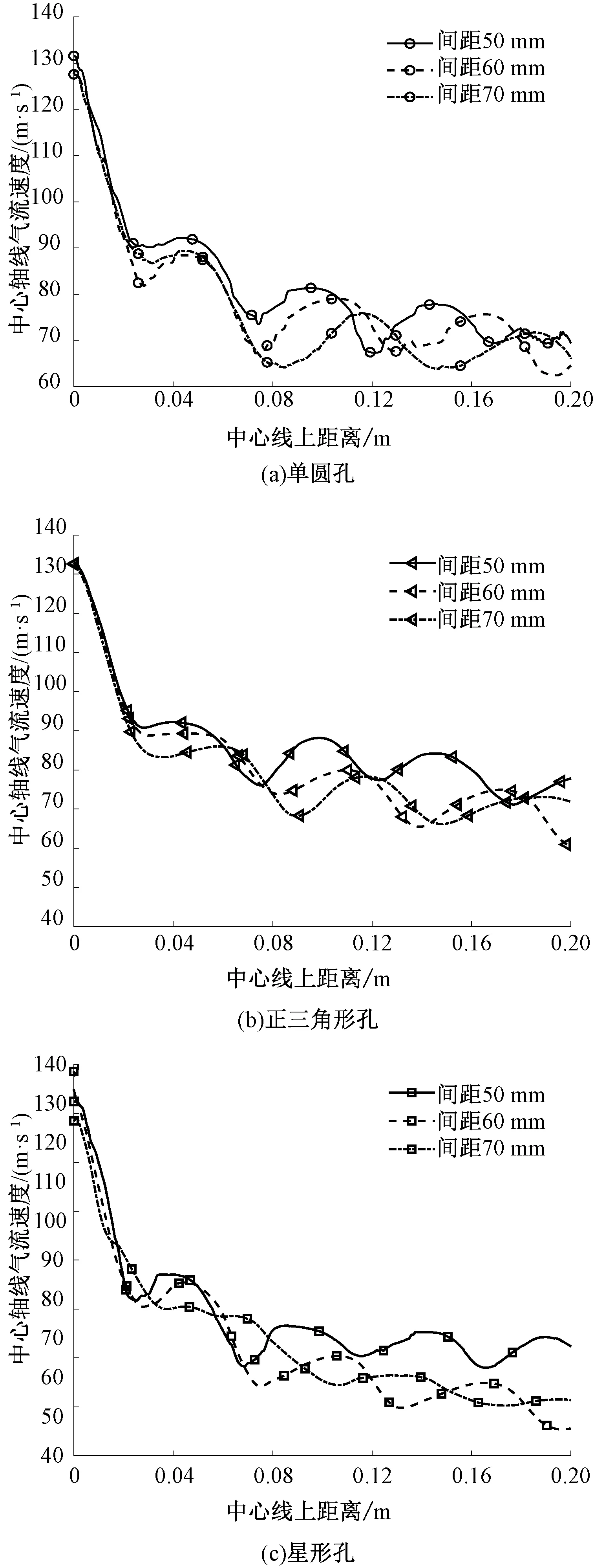

供气压力为0.4 MPa下单圆孔、三角形孔、星形孔3种孔型辅助喷嘴在间距为50、60和70 mm时的中心轴线气流速度分布曲线如图11所示。可看出,单圆孔辅助喷嘴合成流场中心轴线气流速度受间距影响较大,正三角形孔辅助喷嘴合成流场轴线气流速度受间距影响较小,星形孔辅助喷嘴合成流场中心轴线速度受间距影响最小。当间距为50 mm时,星形孔合成流场中心轴线气流平均速度为80 m/s,峰值速度最高,波动最小,引纬性能最优。当间距为70 mm时,单圆孔辅助喷嘴合成射流得不到及时补充,导致扩散过快,其中心轴线上速度产生巨幅波动,对纱线引纬极为不利。因此,喷气织机引纬系统需要使用若干组喷嘴,各组喷嘴射流的喷射时间互相衔接。由于喷嘴核心射流不长,为了实现接力引纬,喷嘴间距不宜太大。

图11 辅助喷嘴间距对中心轴线气流速度的影响Fig.11 Effect of auxiliary nozzle spacing on air velocity along central axis. (a)Single circular hole; (b)Triangle hole; (c)Star hole type

进一步分析不同辅助喷嘴距离对气流场的影响,计算得到的速度波动率如表2所示。当辅助喷嘴间距为60 mm时,有效区间内的速度波动率最小。当辅助喷嘴间距大于70 mm时,有效区间内的速度波动率超过25%。

表2 不同辅助喷嘴间距下的速度波动Tab.2 Velocity fluctuation under different auxiliary nozzle spacing

4.4 供气压力对中心轴线气流速度影响

在3种不同孔型的辅助喷嘴间距为50 mm,0.2~0.4 MPa压力下,合成流场中心轴线气流速度曲线如图12所示。可以看出,随着压力的增大,3种孔型辅助喷嘴的喷射能力增强,汇入的主喷嘴气流在筘道内得到补充,气流变化趋势与压力成正比,中心轴线上平均速度与峰值均有明显增加。因为出口处的气体压缩,速度升高,压强降低,产生了膨胀波。后续的小幅度波动,是由膨胀波和压缩波交替出现产生的。之后当气体的压力逐渐衰减到0.1 MPa之后,射流就会在大气中自由扩散[14]。

图12 压力对中心轴线气流速度的影响Fig.12 Effect of pressure on air velocity along central axis. (a)Single circular hole; (b)Triangle hole; (c) Star hole

从图12(a)可看出,单圆孔辅助喷嘴合成流场的前2个位置辅助喷嘴射流汇合速度受压力影响不大,从第3个辅助喷嘴位置开始,速度波动幅度明显增大,不利于纬纱的平稳飞行。从图12(b)可见,正三角形孔辅助喷嘴合成流场中心轴线气流速度受压力影响最大,中心轴线气流速度增幅较大,气流集束性更好,供气压力增至0.4 MPa时,中心轴线气流速度增量达到10 m/s,平均速度高于80 m/s,符合当今喷气织机对引纬速度的要求。从图12(c)可看出,供气压力对星形孔辅助喷嘴流场从中心轴线气流速度影响较小。随着供气压力的增大,中心轴线气流速度波动减小,但只有在0.4 MPa时,平均速度才高于80 m/s,需要增加压力而提升引纬牵引力来满足一般织物引纬的要求,导致耗气量增加,能耗过大。

4.5 孔型尺寸对中心轴线气流速度影响

供气压力为0.4 MPa,辅助喷嘴间距为70 mm的情况下,单圆孔、三角形孔、星形孔3种孔型辅助喷嘴在不同孔径下的中心轴线气流速度分布如图13所示。可看出,在相同供气压力和辅助喷嘴间距下,同种形状不同尺寸的辅助喷嘴合成流场中心轴线气流速度分布衰减趋势大致相同,但在速度峰值上存在明显差异。圆形喷嘴直径为1.0 mm时,合成流场中心轴线气流速度峰值较大,集束性较好;正三角形辅助喷嘴边长为1.0 mm时,合成流场中心轴线气流速度峰值较大,边长为1.5 mm时集束性最好;星形辅助喷嘴周长为1.5π mm时,合成流场中心轴线气流速度峰值最大,集束性最好。因此,在引纬时,各组喷嘴射流的喷射时间互相衔接。由于喷嘴核心射流不长,为了实现接力引纬,喷嘴尺寸不宜太大。

图13 孔型尺寸对中心轴线气流速度的影响Fig.13 Effect of pass size on air velocity along central axis. (a)Single circular hole; (b)Triangle hole; (c) Star hole

5 结 论

本文数值仿真了单圆孔、正三角形孔和星形孔3种辅助喷嘴汇入异形筘道合成流场分布,可为提高辅助喷嘴引纬稳定性提供参考,主要结论如下。

1)辅助喷嘴间距对引纬速度的影响非常明显。尤其对于圆孔辅助喷嘴,当间距为70 mm时,中心轴线气流速度峰值与估值波动最大,合成气流最不稳定,会影响织物质量和引纬效率。

2)辅助喷嘴供气压力为0.2~0.4 MPa时,3种孔型辅助喷嘴中心轴线气流速度都有很好的一致性。随着供气压力的增大,合成流场中心轴线气流速度明显增大,供气压力为0.3 MPa时,基本可以满足高速引纬的需求。

3)辅助喷嘴结构对引纬特性也有很大影响,在相同供气压力下,星形孔辅助喷嘴相比于单圆孔、正三角形孔辅助喷嘴具有更好的集中性,更高的引纬速度,更小的耗气量,较好的引纬平稳性,是一种综合性能优良的辅助喷嘴。

4)辅助喷嘴的尺寸对引纬速度也有很大影响,在相同的供气压力和辅助喷嘴间距下,相比于大尺寸的辅助喷口,尺寸更小时合成流场中心轴线气流速度峰值更大,集束性更好,具有更好的引纬平稳性,当圆形喷嘴直径为1.0 mm,正三角形边长为1.0 mm,星形喷嘴周长为1.5π mm时,引纬效果最佳。

FZXB