强化热端换热对涡流管性能影响

李 昊 睿, 艾 国 生, 张 恒 瑞, 王 坤, 赵 一 鸣, 胡 大 鹏*

( 1.大连理工大学 化工学院, 辽宁 大连 116024;2.塔里木油田公司, 新疆 库尔勒 841000 )

0 引 言

涡流管是一种内部存在强旋流的制冷装置,具有应对不同工况快速响应、设备无运动部件和可以长时间稳定运行的特点,广泛应用于空调器、热电发电机和烃露点控制等方面[1-2].

近年来,学者们针对涡流管进行了许多研究,艾国生等[3]在热端管前端增加了排液结构,避免了凝结的液滴在热端管中二次蒸发.Matveev等[4]通过数值模拟研究了涡流室与热端管的连接方式对冷端温降的提升作用.郭向吉[5]通过模拟和实验探究了进动涡核和流场振动特性对涡流管能量分离现象的影响.张恒瑞[6]采用新型的阻涡器结构,更大限度地回收了冷端和热端出口处的压力能.Bazgir等[7]在冷端出口处增加不同形状的翅片结构来提升涡流管的等熵效率.

由于上述能量分离现象的存在,内外气体之间的温差传热会影响涡流管的制冷效率.针对这个问题,本文设计一种强制冷却的涡流管结构.通过外加冷却水对热端表面进行冷却,降低外层气体温度,削弱传热对制冷效率的影响,从而得到更低的冷端排气温度.此外,通过实验和数值模拟的方式,研究不同热端管长径比和不同压比工况下强制冷却涡流管的性能变化规律.

1 强制冷却涡流管实验平台

1.1 基本结构

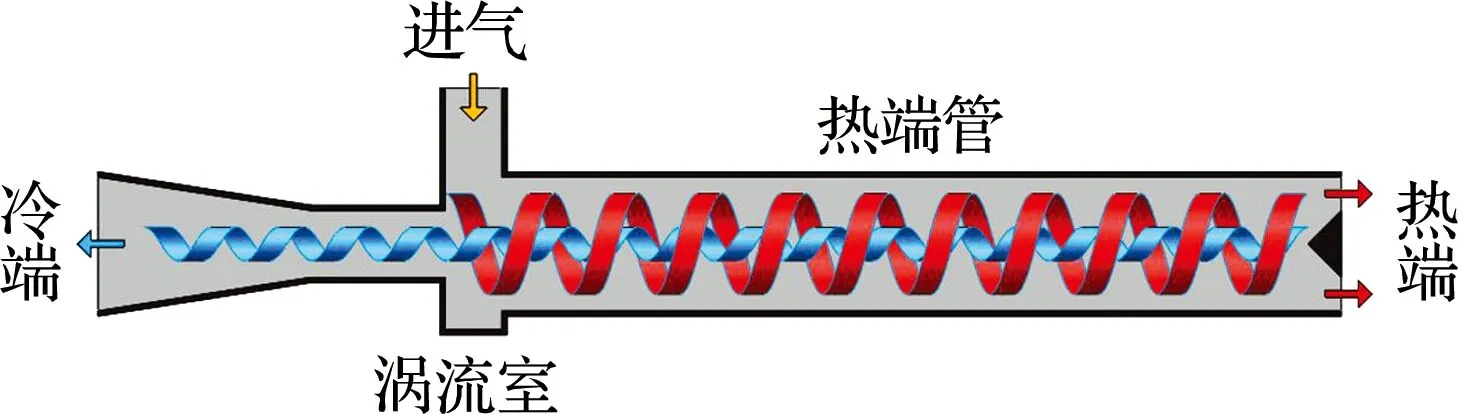

涡流管工作原理如图1所示,在涡流管内部,压缩空气经过喷嘴流道,切向进入涡流室起旋,进入热端管的旋流气体在流动过程中能量从内层转移到外层,分为冷热两股.其中,外层气体沿壁面流动过程中温度逐渐升高,最终从热端出口流出;内层气体在轴心从热端阀向冷端出口流动,温度逐渐降低.

图1 涡流管工作原理Fig.1 The working principle of the vortex tube

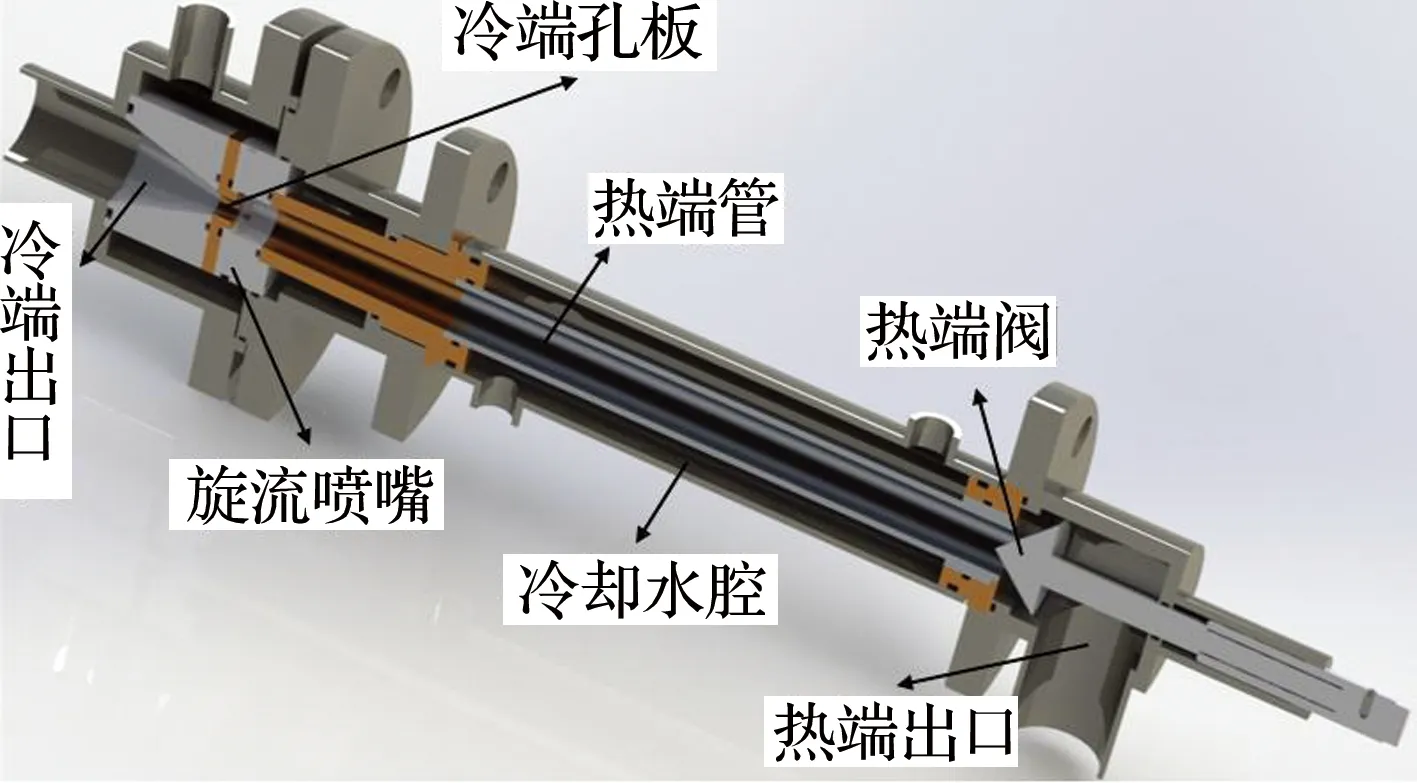

强制冷却涡流管的结构如图2所示,主要由冷端出口、冷端孔板、旋流喷嘴、热端管、热端阀、热端出口和冷却水腔组成,喷嘴流道采用直线型和阿基米德螺线型两种,流道数为4.热端管采用内径22 mm、壁厚3 mm、长度220~770 mm不等的无缝钢管,套管内径为53 mm,热端阀采用锥角90°的圆锥形式,材料均为不锈钢.

图2 强制冷却涡流管结构Fig.2 Structure of forced cooling vortex tube

1.2 实验平台

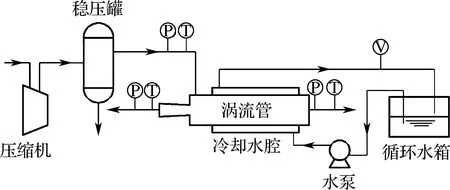

图3是涡流管实验平台,来自空气压缩机的气体在涡流管主体装置内实现冷热分离,由水泵和储水箱组成的冷却水系统给涡流管热端进行强制冷却.设备入口处安装精密压力表,出口处安装流量计,在设备的两个出口装有温度传感器和数显表测量冷、热气体的温度.

图3 涡流管实验平台Fig.3 Vortex tube experiment platform

图4是涡流管的实验流程图.在实验过程中,压缩空气经过稳压罐后进入涡流管.通过调节进气阀控制入口压力,调节热端阀控制涡流管的冷流率.待涡流管运行稳定之后读取温度传感器数据,然后打开水泵,接入循环冷却水,读取并记录强制冷却涡流管的温度变化情况.

图4 实验流程图Fig.4 Experimental flow chart

2 数值模拟及流场分析

2.1 数值模型及方法

涡流管气体沿切向喷嘴进入设备,气体在轴向运动的同时,也进行强烈的旋转流动,因此为了获得更加准确的数值结果,采用三维模型进行数值模拟.本文涡流管安装对称的四流道喷嘴,采用1/4模型进行模拟可以节约计算时间.涡流管喷嘴处流体跨音速流动,将空气作为可压缩流体,并采用理想气体状态方程进行分析.湍流模型选择RSM模型封闭控制方程进行求解,可以更好地模拟强旋流的影响.

根据上述分析,数值模型应满足如下控制方程:

质量守恒方程

(1)

动量守恒方程

(2)

能量守恒方程

(3)

其中ρ、p、T、ν分别是流体的密度、压力、温度和运动黏度,κeff是流体的导热系数,S是能量方程源项.

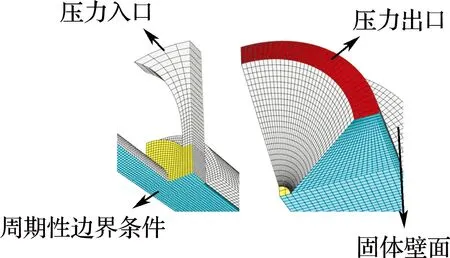

如图5所示,为了求解上述方程,划分网格对方程进行离散.模型采用全六面体网格,数量在5×105左右,基本网格尺寸为0.5 mm,热端管流动边界层最小网格尺寸为0.1 mm.

边界条件设置涡流管入口为压力入口,指定进气的总温和总压,冷端出口常温常压,通过控制热端出口背压来调整涡流管的冷流率.

图5 喷嘴和热端出口网格划分Fig.5 The mesh of the nozzle and the outlet ofthe hot air

图6将数值模拟结果与文献[8]中的实验结果进行对比,曲线是涡流管轴向切面上的切向速度随径向位置的变化规律,v是管内的切向速度,r是测点距轴心的距离,R是热端管半径.文献[8]中实验采用五孔探针测量涡流管内部速度分布,热端管长度600 mm、直径40 mm,冷端出口直径10 mm,常温进气,入口压力550 kPa,出口常压.在数值模拟结果中读取不同径向位置的切向速度数据,与文献[8]中的实验测量值进行对比.从图中可以看出,模拟得到的涡流管速度随径向位置变化趋势与实验测量结果基本一致.由于涡流管内的速度分布与能量分离现象密不可分,可以认为,本文所建立的数值模拟模型可以反映实际的流动情况.

图6 切向速度随径向位置的变化Fig.6 The variation of tangential velocity withradial position

2.2 涡流管性能参数

探究涡流管的最佳工作参数是涡流管研究的主要目标,因此应当采用合适的指标对涡流管的性能进行评估.本文采用的重要参数和性能指标如下:

(1)压比ε

涡流管的压比指的是入口压力与冷端出口压力的比值:

(4)

式中:pin表示入口压力,Pa;pc表示冷端出口压力,Pa.

(2)长径比α

热端管长度与内径的比值称为涡流管的长径比:

(5)

式中:L表示热端管长度,mm;D表示热端管内径,mm.

(3)冷流率μ

涡流管冷流率可以衡量冷气流量占总流量的比例:

(6)

(4)制冷效应ΔTc

气体从涡流管冷端流出时的温降称为涡流管的制冷效应:

ΔTc=Tin-Tc

(7)

式中:Tin表示入口温度,K;Tc表示冷端出口温度,K.

(5)等熵效率ηT

涡流管制冷效应与相同压比下的等熵温降的比值称为等熵效率:

TS=Tin·(pc/pin)(γ-1)/γ

(8)

(9)

式中:TS表示等熵温降后的温度,K;γ是气体的绝热指数,本文采用压缩空气,取1.4;ηT量纲为1.

(6)单位制冷量

单位质量入口气体制冷过程中放出的热量称为单位制冷量:

qc=μcpΔTc

(10)

式中:cp是气体的比定压热容,kJ/(kg·K).

2.3 模拟结果分析

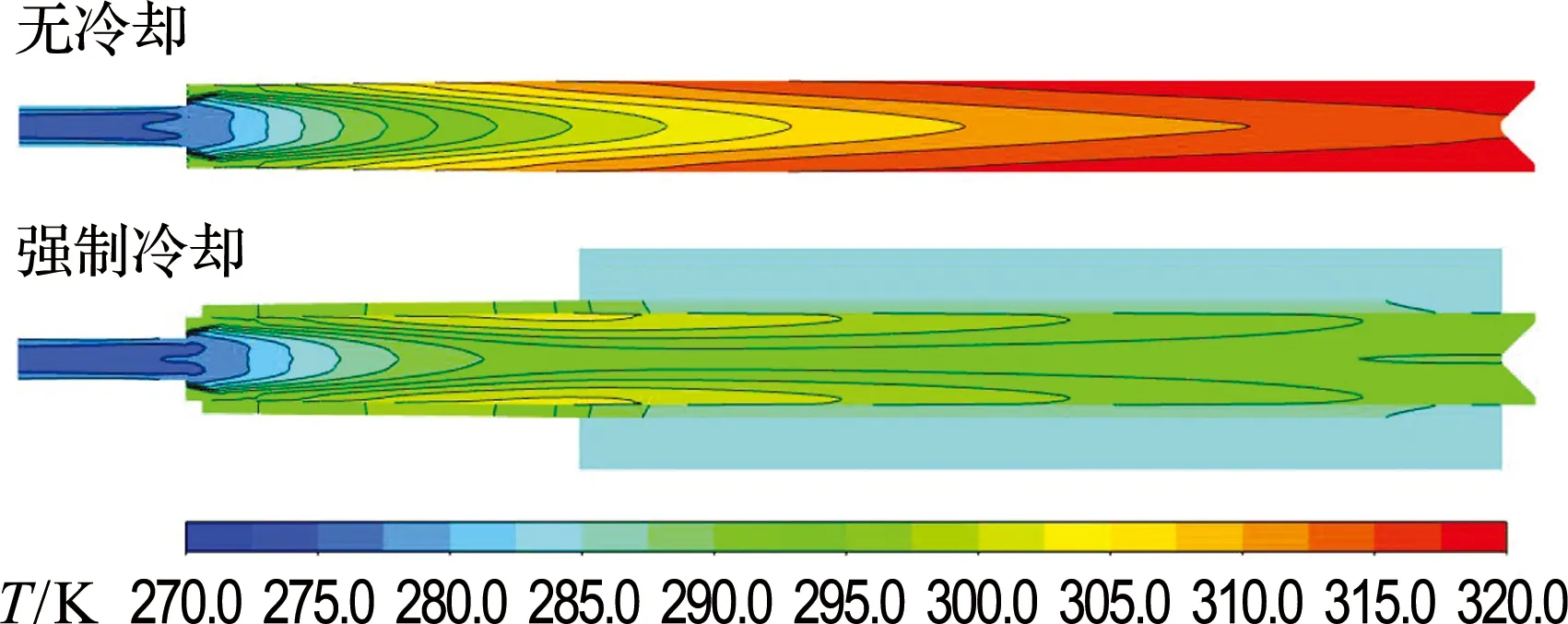

图7是涡流管的温度分布云图,无冷却结构的涡流管内气体在轴向上发生能量分离,温度逐渐升高.在径向上,管内从中心到壁面温度逐渐升高,形成了径向温差.这种温差的存在必然导致外层气体向内层气体传热,从而影响涡流管的制冷效果.从云图中可以看到,强制冷却涡流管径向温度梯度明显减小,中心返流的冷气温度降低.

图7 有无冷却结构温度分布对比Fig.7 Comparison of the temperature distributionwith and without the cooling structure

图8中对比了靠近冷端出口处,涡流管轴线上的温度分布,图中以喷嘴端面为原点,冷端方向为正向,可以看到,增加强制冷却结构之后,温度有所降低,这说明强制冷却热端能够提升涡流管的制冷性能.

图8 强制冷却对冷端出口温度分布影响Fig.8 Influence of forced cooling on temperaturedistribution of cold end exit

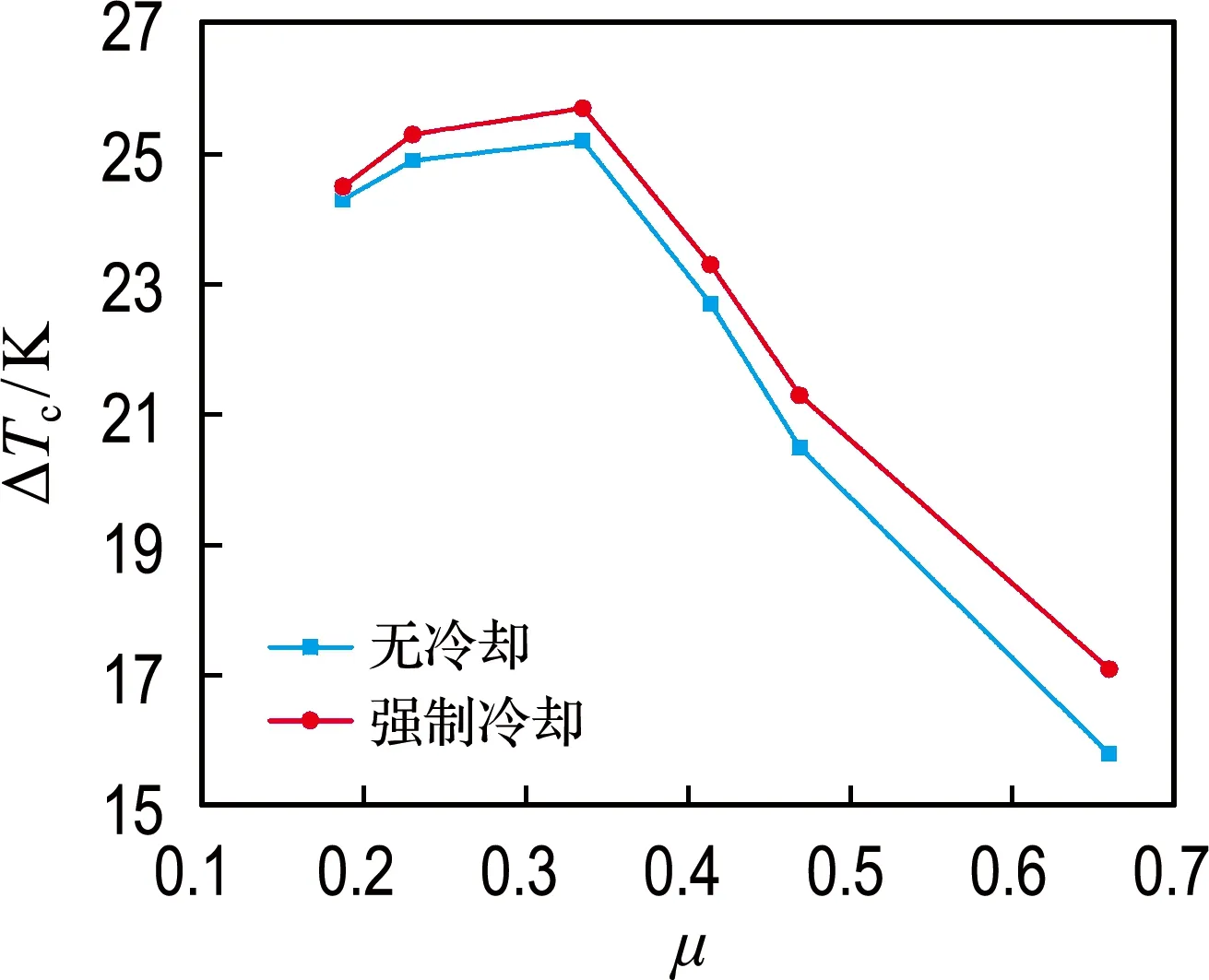

图9是长径比为30、压比为3工况下涡流管制冷效应随冷流率的变化曲线.在模拟中通过调节热端出口压力,来调整涡流管的冷流率,读取冷端出口的平均温度,计算涡流管的制冷效应.从数值模拟的数据可以看出涡流管的制冷效应随冷流率增大先升高后降低,在冷流率为0.35左右达到制冷效应的最大值.同时,冷流率越大,强制冷却对制冷效应的提升越明显.

图9 强制冷却对涡流管制冷效应影响Fig.9 Influence of forced cooling on cooling effectof vortex tube

3 实验结果分析

3.1 强制冷却对制冷性能的影响

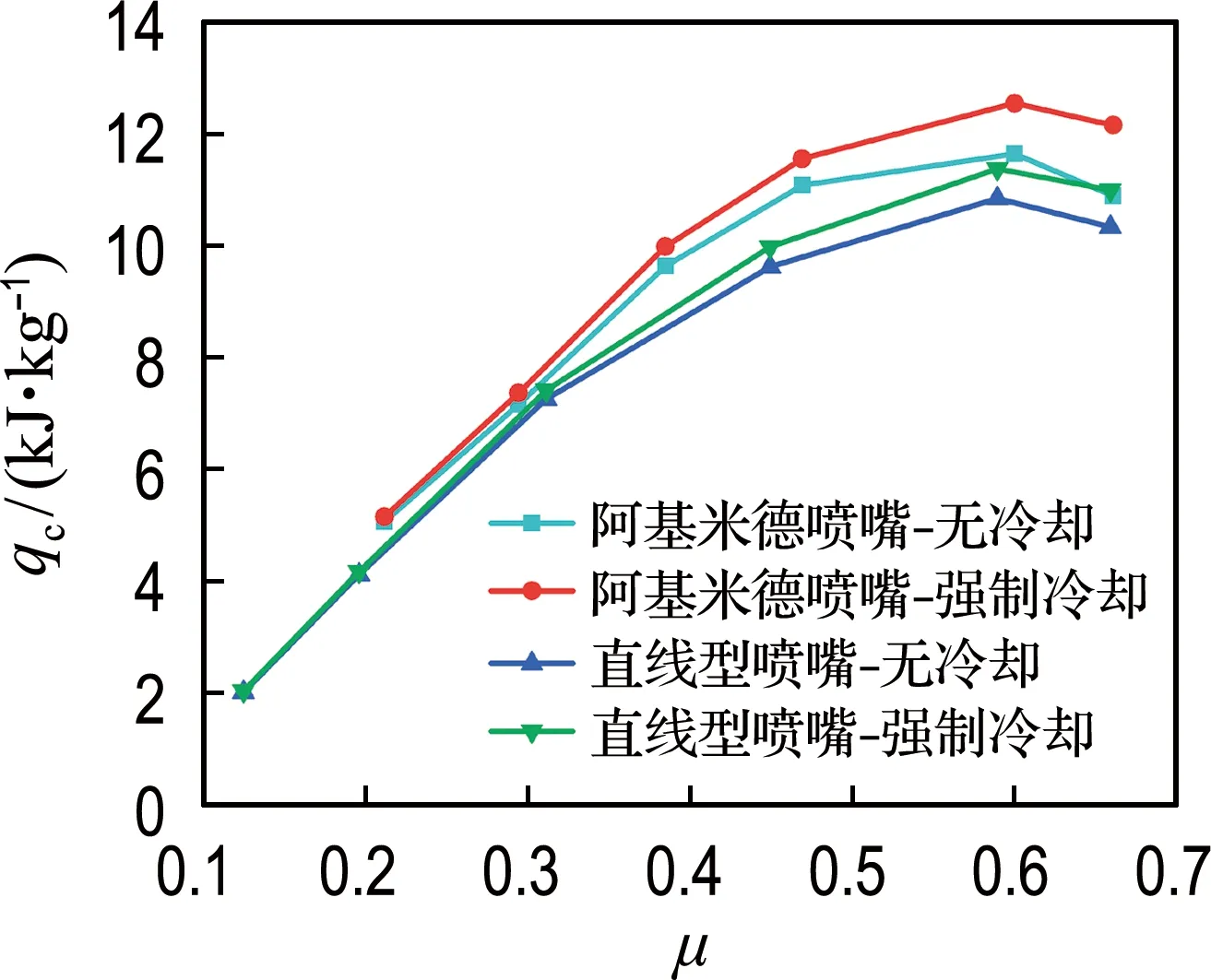

为了验证模拟结果,设计实验对强制冷却涡流管进行研究.实验采用两种不同流道形式的喷嘴和长径比为20的热端管,在压比为4的工况下,通过在热端外壁增加冷却水强制换热,与无换热结构的涡流管进行对比,调节冷流率,得到制冷性能的变化规律.

如图10所示,随冷流率的增大,单位制冷量先上升后下降,在冷流率0.6处取得峰值.冷流率较小时,强制冷却对单位制冷量的提升很小,这是因为冷流率较低,涡流管外层气体温度升高不明显,强制冷却的作用较小.单位制冷量的提升随着冷流率的增大而增大.涡流管安装直线型喷嘴时,无冷却工况下单位制冷量峰值达到10.83 kJ/kg,强制冷却之后提升了0.66 kJ/kg.同样的条件下,阿基米德喷嘴涡流管的单位制冷量更高,冷流率在0.6左右时,单位制冷量达到11.63 kJ/kg,强制冷却之后提升至12.53 kJ/kg.

图10 强制冷却对阿基米德和直线型喷嘴涡流管单位制冷量的影响

图11为涡流管等熵效率随冷流率的变化规律,强制冷却使涡流管的等熵效率得到了有效提升.强制冷却在冷流率较低时对等熵效率影响较小,随冷端流量增大,热端温度升高,强制冷却对等熵效率的提升作用逐渐增大.直线型和阿基米德喷嘴涡流管的等熵效率分别在冷流率0.3和0.4左右达到峰值,然后随着冷流率的提高逐渐下降,因为在峰值之前,低温气体流量过小,在管内流动距离较短,没有充分发生能量分离,而峰值之后,低温气体流量增大,单位质量气体温降减小,等熵效率降低.在对比实验数据后可以得知,与无冷却的涡流管相比,在强制冷却热端后,直线型喷嘴涡流管最高等熵效率提升至30.3%;阿基米德喷嘴涡流管的等熵效率最高达到33.1%,比无冷却的涡流管提升1.2%.

图11 强制冷却对阿基米德和直线型喷嘴涡流管等熵效率影响

3.2 压比对强制冷却涡流管制冷性能的影响

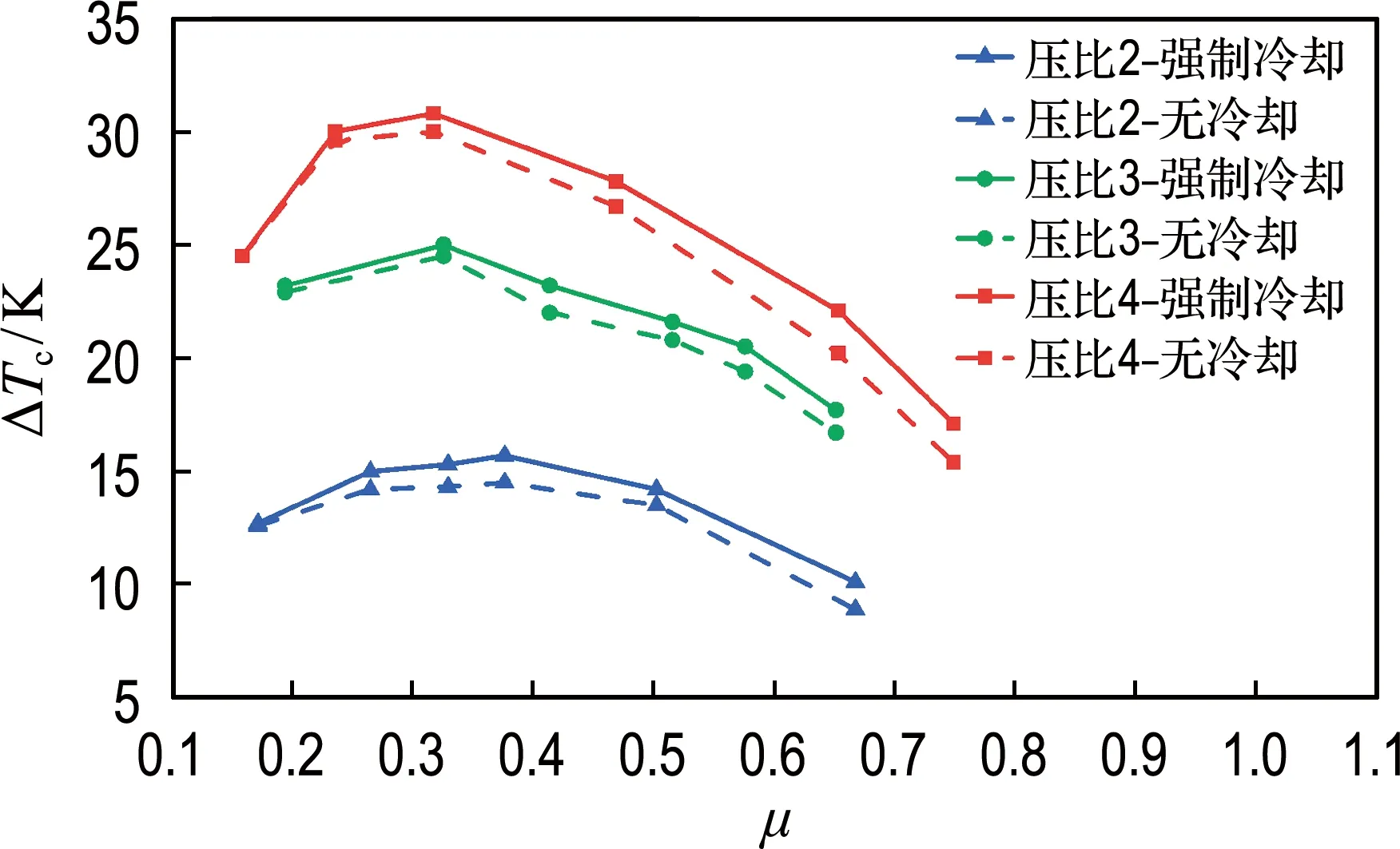

不同压比下,涡流管内气流速度不同,在冷却水流量一定的情况下,冷却水与管内气体换热效果也不相同.实验采用长径比为30的热端管,在不同压比的工况下,研究强制冷却涡流管制冷性能的变化规律.

图12是不同压比下涡流管制冷效应随冷流率的变化.3种不同压比工况下,涡流管的制冷效应均随着冷流率的增大先升高后降低,冷流率在0.35左右达到制冷效应峰值,随后冷流率继续增大则会导致涡流管的制冷效应下降.从趋势来看,压比越高制冷效应越大,上升和下降的曲线也越陡峭.从峰值出现的位置来看,压比越高,涡流管在冷流率越低的工况下达到越大的制冷效应.强制冷却涡流管在实验压比下的最大制冷效应为30.8 K.与图9中模拟结果对比发现,模拟结果得到的制冷效应峰值略高于实验测量值,可能是因为模拟过程中壁面采用绝热条件,而在实验过程中冷端可能与环境交换一定热量,导致模拟的制冷效应偏高.

图12 不同压比下涡流管制冷效应随冷流率的变化

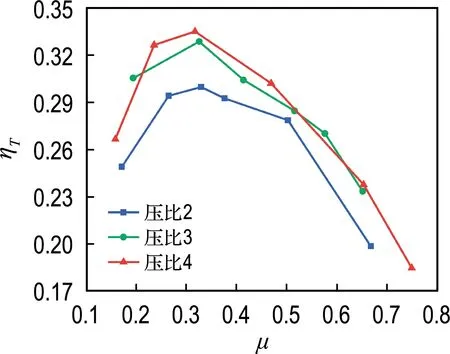

图13展示了不同压比下强制冷却涡流管等熵效率随冷流率的变化.同一压比下,等熵效率随冷流率增大先升高后降低.对比数据得知,压比越高,等熵效率峰值所对应的冷流率越低,在压比为2的条件下,涡流管在冷流率0.35左右等熵效率达到峰值30.0%.在压比为3的条件下,涡流管在冷流率0.35左右取得最大的等熵效率,为32.8%.在压比为4的条件下,最大等熵效率为33.5%,对应的冷流率在0.3左右.因此,涡流管等熵效率随压比的增大而提升,但压比为3到压比为4的等熵效率提升没有压比为2到压比为3的等熵效率提升明显.

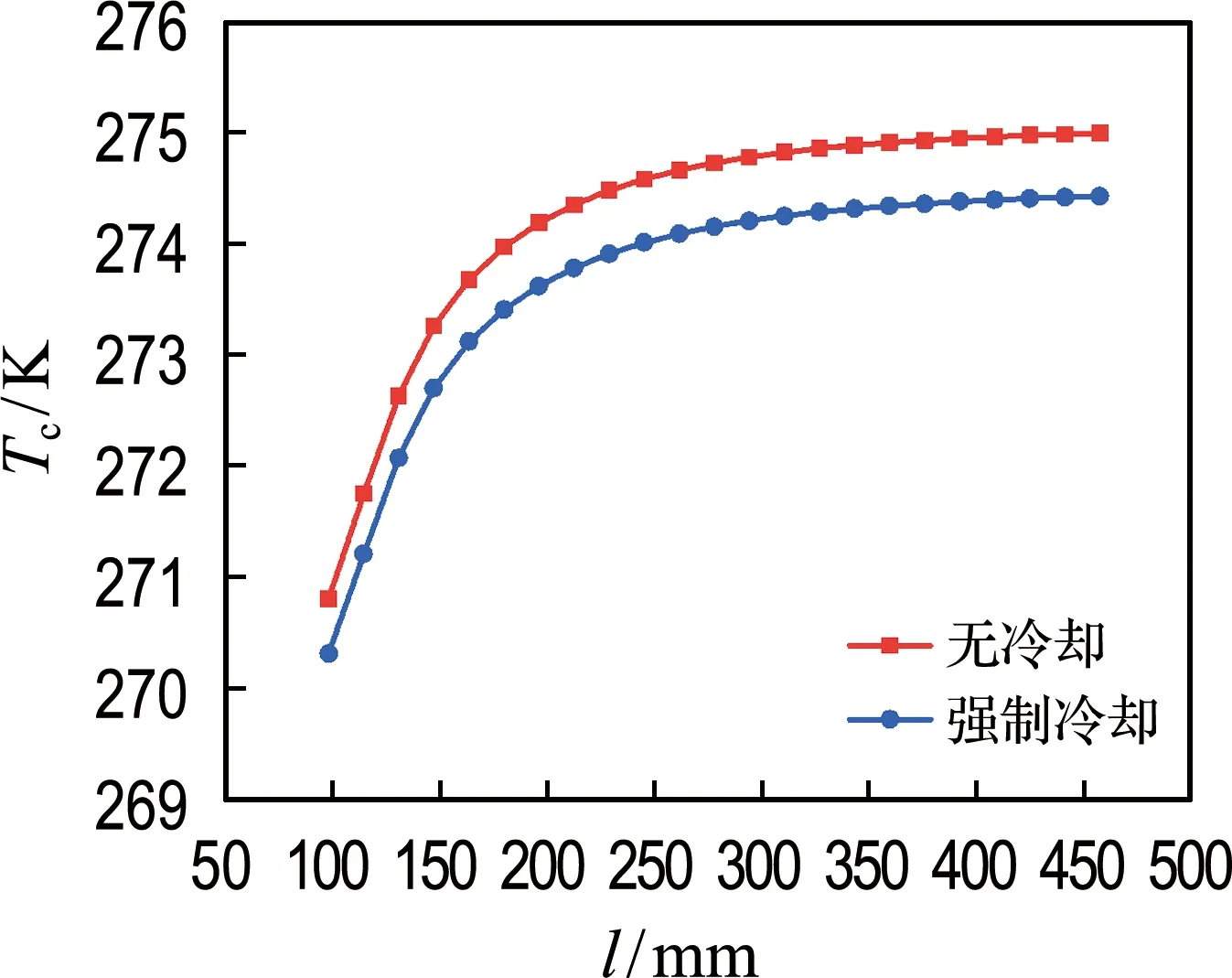

3.3 长径比对强制冷却涡流管制冷性能的影响

涡流管的长径比是影响涡流管制冷性能的重要因素之一,气流在热端管内旋流的长度不同,会导致管内能量分离程度有差异,与外界冷却水的换热量也不同.本文对不同长度的热端管进行实验对比,得到长径比对强制冷却涡流管制冷性能的影响.

图13 不同压比下强制冷却涡流管等熵效率随冷流率的变化

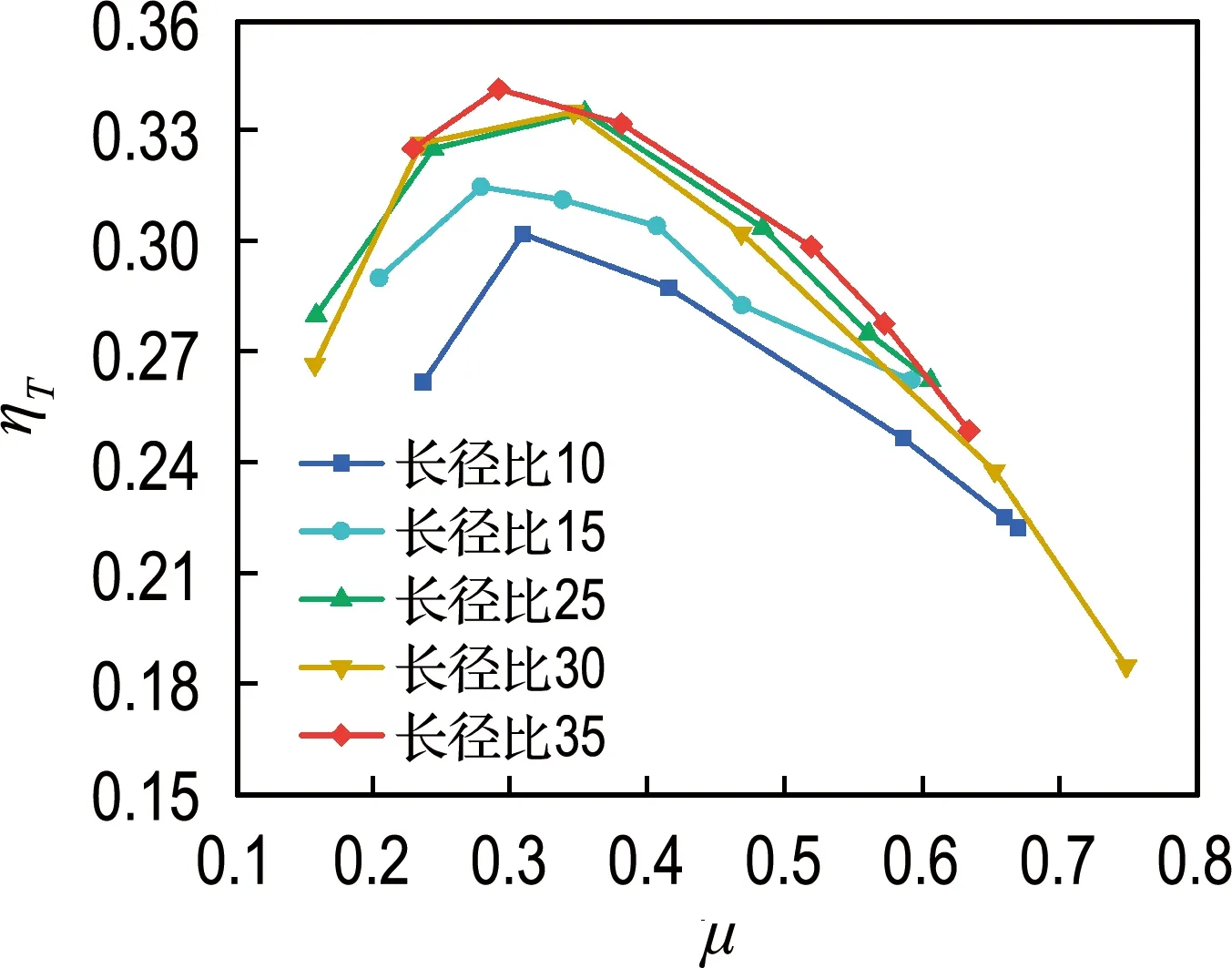

图14是不同长径比下涡流管单位制冷量随冷流率的变化.从曲线可以看出,涡流管单位制冷量随冷流率和长径比的增大而升高,长径比为35的涡流管单位制冷量最高,强制冷却之后提升至14.76 kJ/kg,长径比为10的涡流管强制冷却之后单位制冷量的提升最明显.通过分析数据得到,冷流率在0.6左右时,长径比为10的涡流管在强制冷却情况下单位制冷量达到13.71 kJ/kg,相同冷流率下长径比为15的无冷却的涡流管单位制冷量为13.43 kJ/kg,说明强制冷却可以起到缩短涡流管长度的作用.

图15展示了不同长径比下强制冷却涡流管等熵效率随冷流率的变化.同一长径比的涡流管,随着冷流率的增大,等熵效率先升高后降低,冷流率在0.35左右,涡流管的等熵效率达到峰值.热端管长度较小时,长径比的增大对等熵效率有明显的提升作用,长径比达到30之后,提升效果变小,长径比为35的涡流管在强制冷却之后等熵效率最高,达到34.1%.

图14 不同长径比下涡流管单位制冷量随冷流率的变化

图15 不同长径比下强制冷却涡流管等熵效率随冷流率的变化

4 结 论

(1)数值模拟中强制冷却涡流管减小了热端管内温度梯度,能够提升涡流管的制冷性能.实验时安装阿基米德喷嘴的涡流管在压比为4的条件下,最高单位制冷量达到12.53 kJ/kg,等熵效率达到33.1%,对比传统涡流管有一定提升.

(2)长径比为30的涡流管,压比越高,强制冷却涡流管的制冷效应和等熵效率越高,压比为4条件下的等熵效率最高,达到33.5%,制冷效应达到30.8 K.随着压比的增大,强制冷却涡流管在更低的冷流率处达到制冷性能的峰值.

(3)长径比增大,强制冷却涡流管有更好的制冷表现.但当长径比大于30之后,等熵效率的提升不明显.长径比为35的涡流管在强制冷却之后能够达到的最大单位制冷量和最高等熵效率分别为14.76 kJ/kg和34.1%.