基于图像处理的灰渣含碳量在线测量模型研究

高博楠,闫志勇

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

在煤粉锅炉各项热损失中,机械不完全燃烧热损失是较大的一项,其主要原因是炉渣和飞灰中含有未燃尽碳所造成的热损失,灰渣含碳量的大小表明了煤炭利用的完善程度,是反映燃烧水平和锅炉效率的重要参考指标[1]。通常,灰渣中的含碳量是采用工业分析的方法在实验室中测定的,耗时较长,无法了解实时的燃烧效果[2]。因此,如能获得灰渣含碳量的实时数据,再配以适当的模型和计算,就可以了解锅炉实时的运行效率,这对于指导锅炉运行,提高整个行业的能源利用水平,都具有相当积极的意义。

目前灰渣含碳量的检测方式被分为直接检测和间接检测[3]。其中在线直接检测方式目前常用微波测碳仪,其缺点是测量精度会因实际操作过程中出现能量逸散问题,且易受到飞灰密度与运动速度变化的影响,导致测量结果误差过大;同时微波测碳仪常因飞灰堵塞而无法正常运行,大大增加了运行维护工作量[4]。在线直接检测方法还有近红外测量法和中子活法测量法[5]。

近年来,一些复杂的工业过程都开始利用各种优化算法进行工业控制,而软测量技术的出现为测量优化算法所需要的数据提供了更加有效的途径。

目前我国采用神经网络[6]、支持向量机算法[7]、遗传算法等深度学习技术[8]在间接检测灰渣含碳量领域已有大量的研究,如王春林等[9]利用SVM(支持向量机算法),合理选取参数来建立飞灰含碳量特性模型,取得了较好的测量结果。常建平[10]通过对锅炉热量平衡进行分析,选取大量相关参数建立飞灰含碳量的软测量模型。但是上述研究输入变量较多,导致测量结果误差较大且不具有普遍性。

本研究将数字图像处理技术与BP神经网络结合。通过图像采集设备获取灰渣图像,在Windows平台上利用OpenCV计算机视觉库,对图像进行相应的处理,获取灰渣图像RGB、YUV、HSI三个颜色空间最佳颜色特征参数,建立基于粒子群算法优化的BP神经网络灰渣含碳量测量模型,实现对灰渣含碳量的准在线测量,以便计算锅炉实时热效率。

1 图像颜色特征参数获取

1.1 灰渣样品图像获取

使用索尼A6000数码微单相机(日本)在半封闭环境内对取自浙江省某热电厂煤粉炉的经技术处理过的灰渣样品进行图像采集,试验共采集90组图像。图像采集设备参数如表1。

表1 图像采集设备参数

1.2 颜色特征值选择

根据孟赛尔提出的颜色体系理论,随着灰渣的碳含量逐渐增加,灰渣颜色整体逐渐变黑,亮度因数Y不断下降,则灰渣彩色图像中的R、G、B颜色特征值也随之降低。研究基于图像处理技术的灰渣含碳量与颜色特征值之间的关系,图像的分辨率及清晰度越高,更有利于后续图像处理及颜色特征参数的提取。对于包含丰富图像色彩信息的彩色图像来说,可以将颜色空间可分为三类,分别为混合(mixture)型、非线性亮度/色度(luma/chroma)、强度/饱和度/色调(intensity/saturation/hue)型。从不同的颜色空间中分别选择RGB、YUV和HSI颜色空间进行灰渣图像颜色特征的表示。其中RGB颜色空间是最常用最基础的颜色空间模型,R、G、B三种颜色分别代表三个独立通道,而YUV、HSI等颜色特征信息均可由RGB三原色特征值求出,所以本研究首先在RGB空间中进行颜色特征值提取。

1.3 数字图像处理

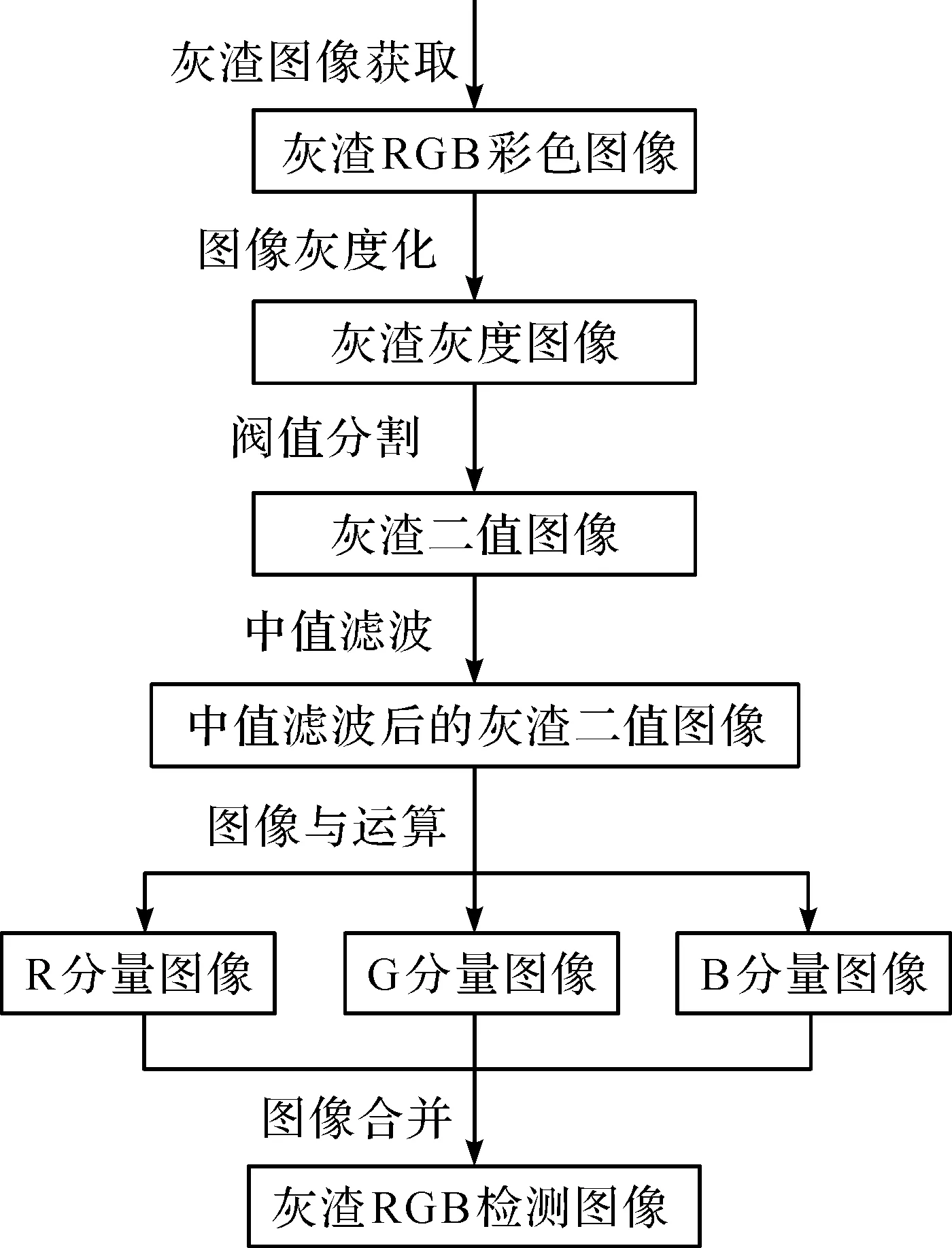

获得灰渣样品图像后,需要对图像进行相应的处理,去除噪声并进行阈值分割将背景与目标区域分离,从而提取灰渣图像的R、G、B特征值。图像处理流程图如图1。

图1 图像处理流程Figure 1 Image processing flow

利用OpenCV2计算机视觉库,对采集到的灰渣样本图像进行以下操作。

1) 将灰渣彩色图像转换为仅包含亮度信息的灰度图像,计算公式如式(1):

Y=0.299R+0.587G+0.114B。

(1)

2) 对图像进行阈值分割,将灰度图像转换为二值图像,具体计算公式如式(2)~式(6):

(2)

(3)

(4)

(5)

(6)

(7)

式(7)中,N为像素点总数,阈值T取值区间为[0,L-1],灰度值为i的像素点总数为ni,若灰度值高于T,将其灰度值取为0即为黑色;反之则取为255即为白色。ωA及ωB分别为背景区域及目标区域像素点占比,uA及uB为其平均灰度值,u为灰度图像的平均灰度值。

3) 对灰渣二值图像进行中值滤波处理,消除二值图像中的黑白噪声。

4) 将灰渣彩色图像通道分离并与灰渣二值图像进行逻辑与运算,之后将图像通道合并获取灰渣RGB检测图像,略过黑色区域遍历目标区域,取所有像素点R、G、B均值为图像R、G、B值。

1.4 灰渣样品数据

通过图像处理方式获取RGB颜色特征值并通过传统工业方式将灰渣样品置于温度为815 ℃以上工业用马弗炉内,进行2 h以上的高温燃烧测得样品含碳量,所得数据用以建立灰渣含碳量在线检测模型。样本数据量较少会导致神经网络无法达到预期的训练结果,所得输出值误差过大;样本数量过多会导致训练速度慢,大量的训练及迭代使得神经网络陷入局部最小值,且论文研究所使用BP神经网络结构较为简单。本研究选用80组样本数据,部分数据如表2。

表2 检测样本数据

2 测量模型建立与结果分析

研究灰渣含碳量与多种颜色特征值之间的关系,通过分析确定灰渣含碳量检测模型的输入参数。建立基于粒子群算法优化BP神经网络的灰渣含碳量的测量模型,并对其进行检验。

2.1 颜色特征值与灰渣含碳量相关性分析

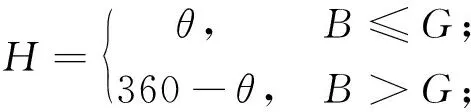

根据神经网络的输入特性结合图像处理技术获取的灰渣图像颜色特征值,选择与灰渣含碳量相关系数较高的颜色特征参数作为输入向量。灰渣图像R、G、B分量颜色特征值由图像处理方法得到,HSI颜色分量信息由式(8)至式(11)得:

(8)

θ=

(9)

(10)

(11)

YUV颜色分量信息由式(12)至式(14)得:

Y=0.229R+0.587G+0.114B,

(12)

U=-0.147R-0.289G+0.436B,

(13)

V=0.615R-0.515G-0.100B。

(14)

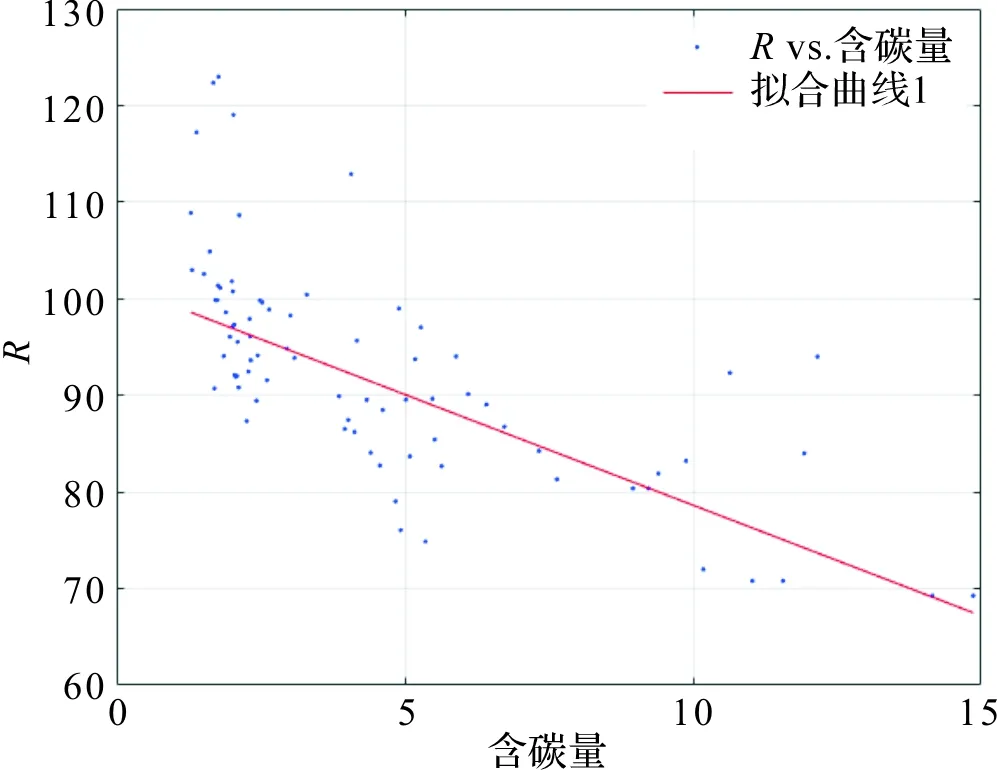

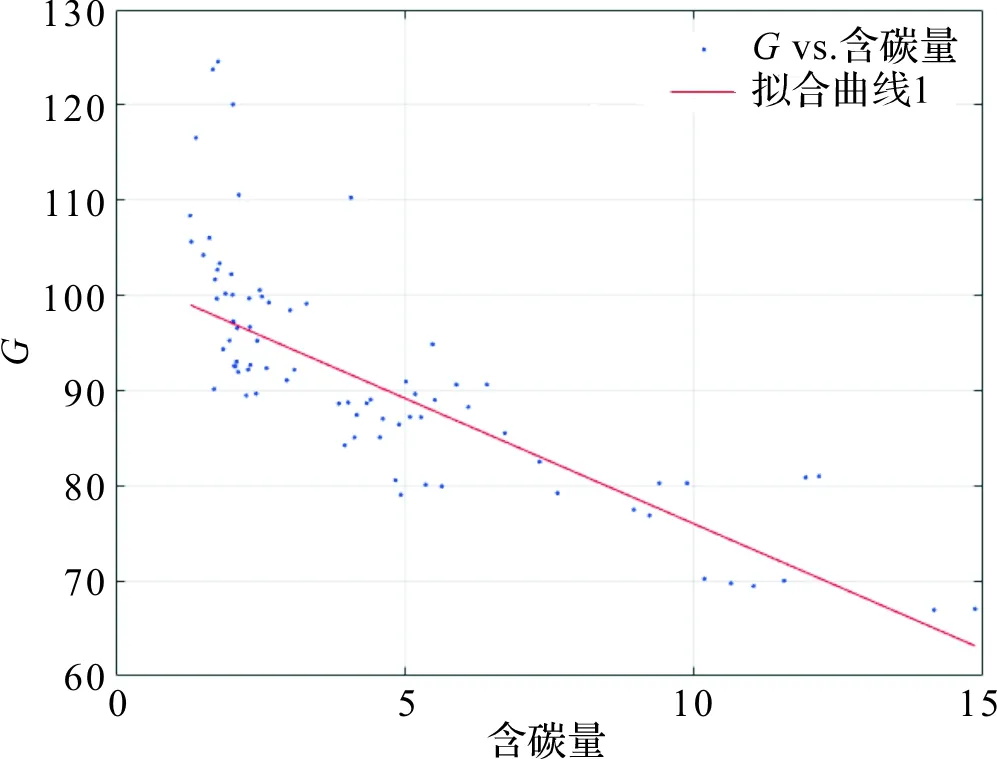

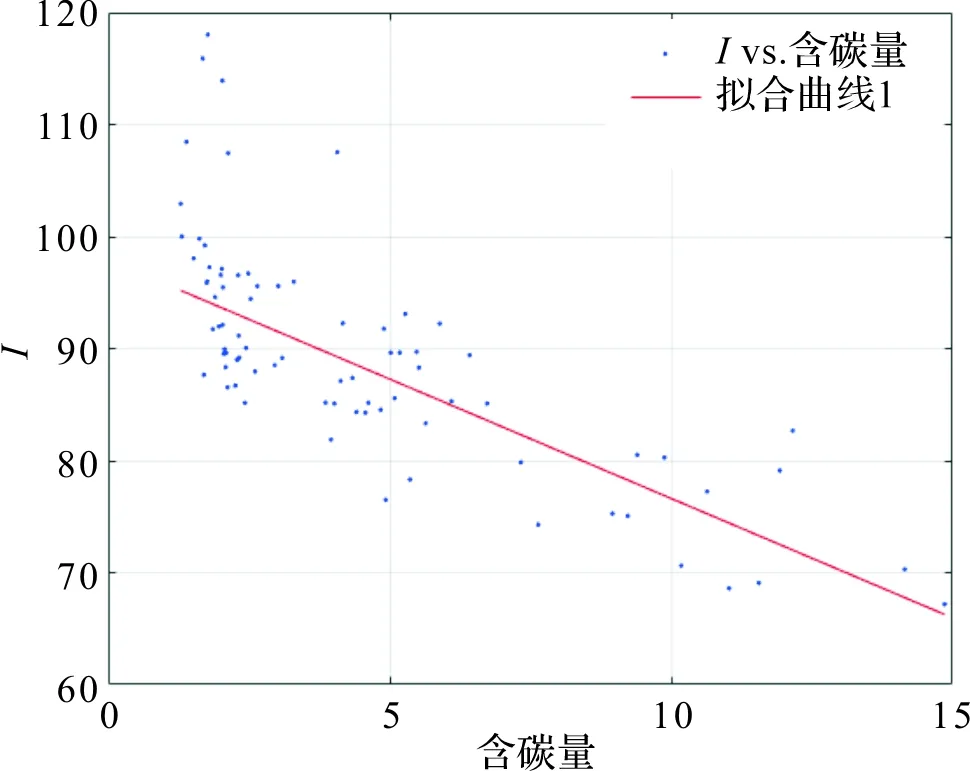

使用MATLAB 2017b,对80组灰渣样本各颜色特征值与灰渣含碳量进行相关性分析,其中图像颜色特征参数R、G、I、Y与灰渣含碳量具有良好的线性关系,其拟合决定系数R2均大于0.6。相关拟合图像如图2~5。

图2 R值相关拟合图像Figure 2 R-value correlation fitting image

图3 G值相关拟合图像Figure 3 G-value correlation fitting image

图4 I值相关拟合图像Figure 4 I-value correlation fitting image

图5 Y值相关拟合图像Figure 5 Y-value correlation fitting image

2.2 神经网络测量模型的建立

采用PSO(粒子群算法)针对BP神经网络的权值、阈值的初始值进行优化,以提高全局寻优能力,增大测量模型的精度。

根据相关性研究,设定BP神经网络输入层神经元数量为4,分别为红光值R,绿光值G,亮度值I,灰度值Y,输出层的神经元为灰渣含碳量。隐含层数目为l,隐含层神经元数目由以下经验公式结合试凑法确定为8。

(15)

式(15)中,l、n、m分别为隐含层、输入层、输出层的神经元个数。

选用双极性Sigmoidal函数作为输入层到隐含层的传递函数。输出层选用能够使输出取任意值的线性函数作为传递函数。

学习效率的大小直接影响训练结果及所用时间,训练过程中根据总体误差不断调整,选取初始学习率为0.15,初始权值为区间[-1,1]中的随机数,初始阈值为0。

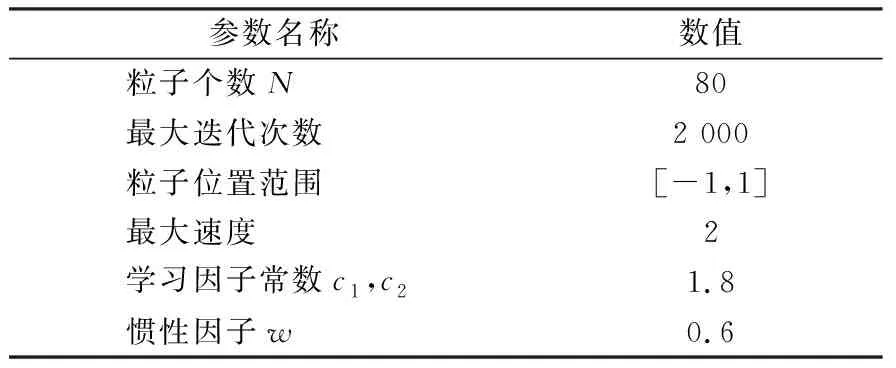

粒子群算法参数设置如表3。

表3 粒子群算法的预设参数

2.3 结果分析

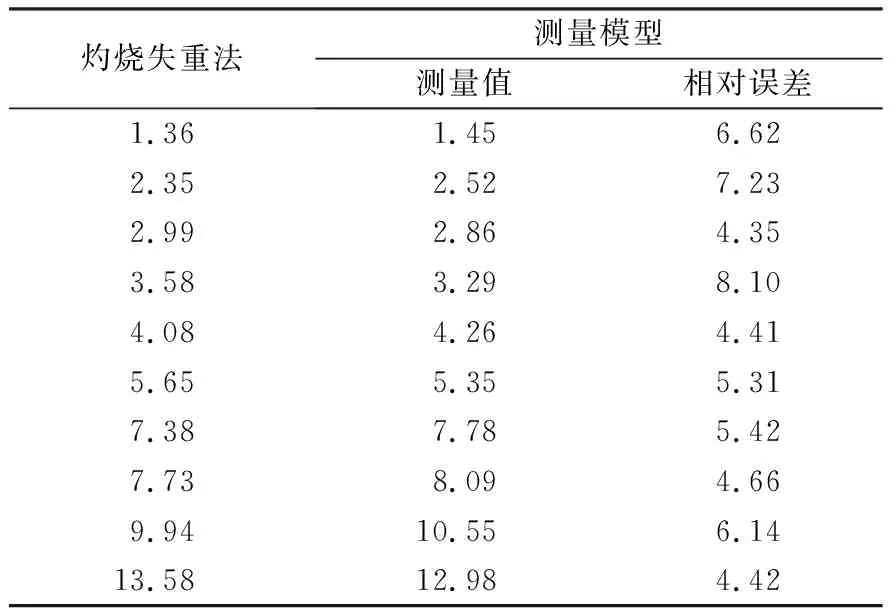

基于粒子群算法的BP神经网络测量模型所得结果如表4。

表4 PSO-BP测量模型结果

对基于PSO-BP神经网络测量模型获得灰渣含碳量进行误差检验,相比灼烧失重法计算所得灰渣含碳量数值,测量模型最大相对误差为8.10%,平均相对误差为5.66%。

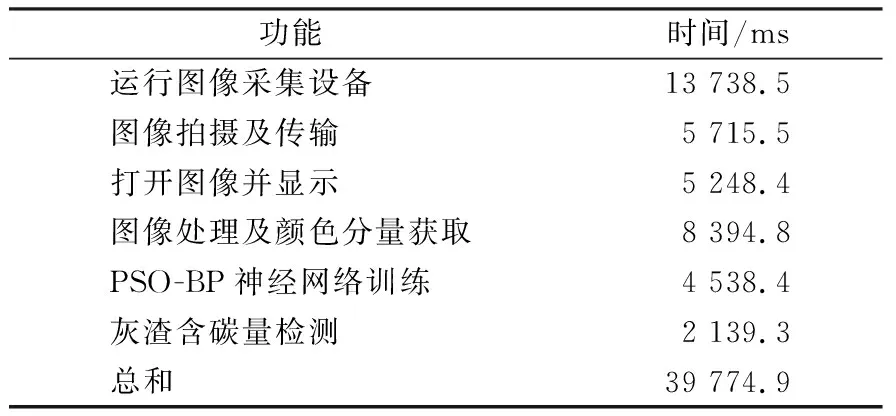

测量模型性能选用windows7(64位,8 G)计算机系统,使用time函数测算测量模型的运行时间,精度等级为毫秒(ms)。共测试10次,取平均值作为最终检测结果,运行所需时间如表5。

表5 检测模型运行时间

3 结 论

与传统的实验室工业检测方法相比,本研究建立的基于PSO-BP神经网络的灰渣含碳量测量模型,可在极短时间内完成图像采集、处理及相关的运算过程,从而可基本实现灰中未燃尽碳含量的在线测量,使运行人员及时、准确地了解锅炉实时的燃烧效率,对指导锅炉高效运行和节能降耗具有重大意义。