对涡轮增压系统虚拟传感器的算法研究

许存国,徐田

(东风鼎新动力系统科技有限公司,湖北武汉,430058)

0 前言

发动机传感器作为发动机电子控制系统的信息源,是发动机电子控制系统的关键部件,也是汽车电子技术领域研究的核心内容之一。由于日益严格的环保法规、和竞争激烈的市场对油耗的要求,使发动机越来越复杂,发动机电子控制系统性能需相应提高,这就要求不断提高传感器的数量和精度[1]。

在汽车发动机工作过程中需要进行各种信号的测量和分析,而发动机控制系统用传感器是整个汽车传感器的核心,种类很多,包括温度传感器、压力传感器、位置和转速传感器、流量传感器、气体浓度传感器和爆震传感器等。

所谓虚拟传感器就是利用现有的计算机,加上特殊设计的模块化硬件,结合高效灵活的软件及相应算法来替代传统测量仪表和装置[2]。形成既有普通仪器的基本功能,又有一般仪器所没有的具有特殊功能的高质低价的新型传感器[3]。

与传统的传感器相比,虚拟传感器不仅具有面向对象应用程序的特点,而且具有真实传感器的实用性和可操作性,其主要优点如下:

(1)可以比较容易地实现检测功能。

(2)系统有很大的灵活性,可以根据需要修改和重新定义功能。

(3)开发周期短,成本较低[4-5]。

1 涡轮增压系统虚拟传感器的算法

■1.1 涡轮出口压力传感器的算法

本模块计算发动机涡轮机的排气压力。主要是根据涡轮增压控制需求,来监视涡轮的工作状态,增压值过低或过高都有可能是涡轮出现故障。

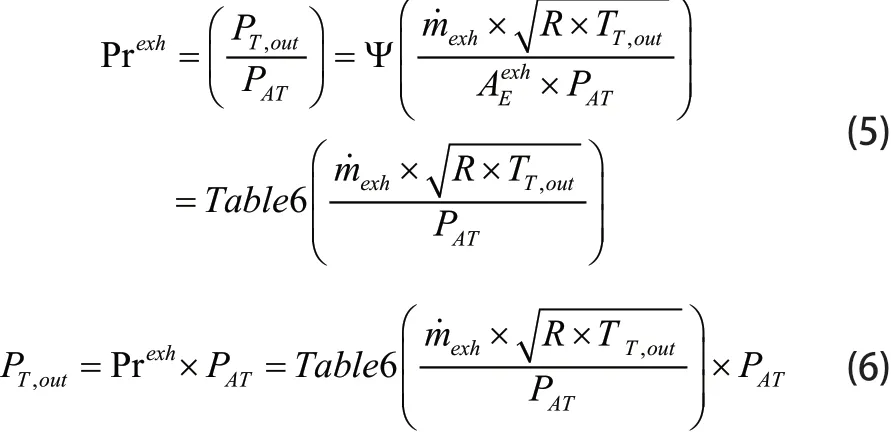

通过涡轮机的压缩比的建模得出了PrT,再将所得到的压比值与涡轮机出口处的压力PT,out相乘即计算得到大气压力:

其中,PAT——大气压力;PT,out——涡轮出口压力;PrT——涡轮出口压力跟大气压比值。

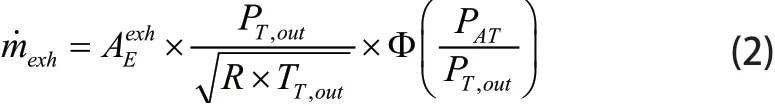

根据有约束的可压缩气体流动方程:

将公式变形为:

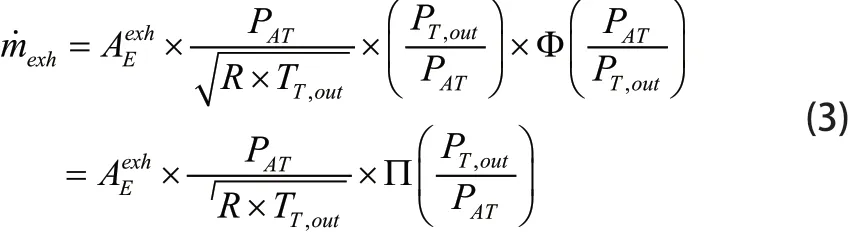

所以发动机涡轮出口压力跟大气压的比值:

为了适合嵌入式硬件的需求将公式,将Ψ函数用一个表格来表示:

其中,TT,out——涡轮出口温度;——约束区有效面积;PAT——大气压力;m˙exh——流经涡轮的质量流量;(m˙exh=mc+mfuel);mc——空气质量流量;mfuel——喷油质量流量。

■1.2 增压器出口温度传感器的算法

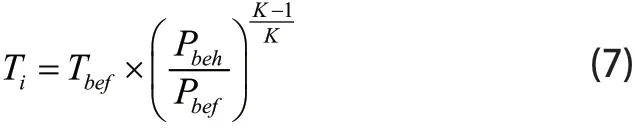

本模块是增压器出口温度预估模块及节气门前温度预估模型。在建模过程中,认为气体各个成分组成保持恒定,通过增压器的气体质量流量和压缩机所吸收的能量来计算增压器出口的气体状态。

如果增压器内的气体是等熵流动,则根据等熵公式可得:

Ti假设等熵情况下压缩机出口的气体温度则等熵状况下压缩1kg充量气体消耗增压功为:

实际情况并非等熵流动,所以实际压缩1kg充量气体消耗的功为:

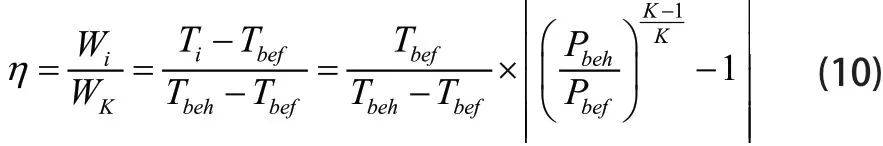

增压器的效率定义为[6]:

转化后可得:

其中,Tbeh——增压器出口的气体温度;Tbef——增压器进口的气体温度;mcorr——经过温度压力修正的气体质量流量;η——增压效率,该参数是由修正后的气体质量流量和压缩机压缩比经二维查表得到;Pbeh增压器出口的气体压力;T bef——增压器进口的气体温度;K——气体绝热指数。

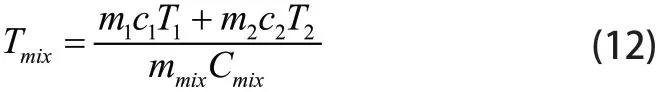

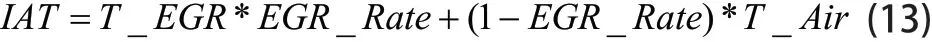

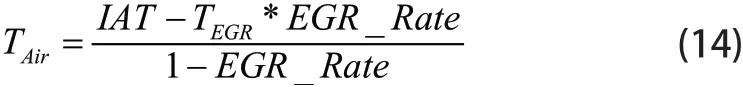

本模块的另一功能是计算节气门上游处温度,具体策略是利用两种温度不同的气体混合的热力学公式来建模,通过进气总管中气体的温度,EGR喉口温度以及EGR率来计算节气门前的空气温度[7]。混合气体的热力学公式为:

其中:m——气体质量;c——气体比热容;T——气体温度。

假设新鲜空气与废气的比热容相等,则有:

从而得出节气门前的空气温度为:

2 虚拟传感器模块的测试

■2.1 涡轮出口压力模型测试与结果

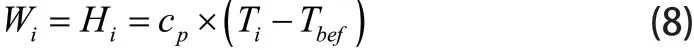

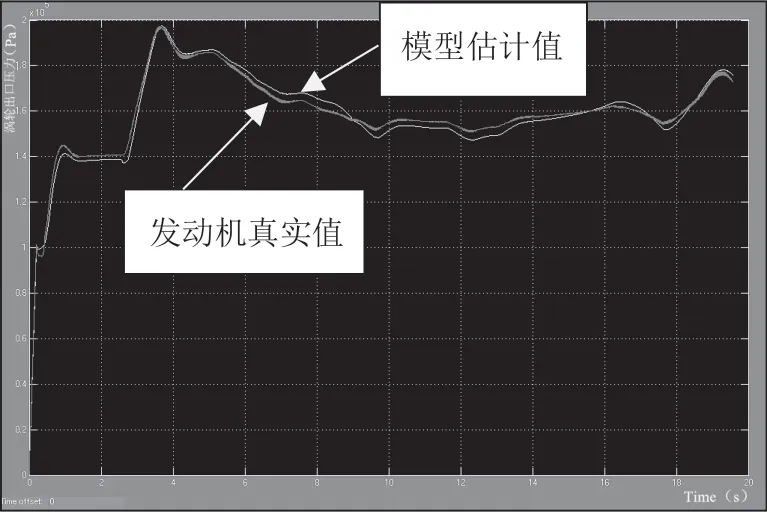

首先将发动机点火,使其正常怠速,稳定在800转,然后在标定软件内设置踏板开度为20%,使得发动机转速RPM=1200转(此为选取中低转速区),此时改变不同的排气泄压阀开度(Waste Gate)0-90%。模块对流经涡轮的质量流量mexh,涡轮轮出口温度TT,out,大气压力PAT,根据数学公式(1.6)计算后,进行查表后求出涡轮出口压力跟大气压比值PRT,再与大气压力PAT相乘后计算出涡轮出口压力PT,out。

记录模型涡轮出口压力计算结果后,和HIL平台sitc_s4_adv_WHU发动机模型输出值进行对比分析,如图1所示。

图1 涡轮出口压力对比(单位:Pa)

对比收集的数据,差异的峰值为6.73%,平均差异为4.78%,结果表明,待测模型有很高的估计精度,可以用来反馈涡轮出口压力的真实值[8]。

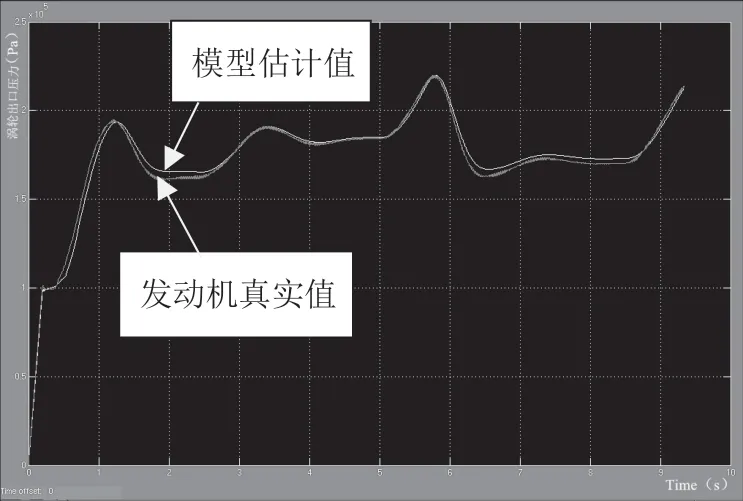

在标定软件内设置踏板开度为75%,使得发动机转速RPM=3500转(此为选取中高转速区),此时改变不同的排气泄压阀开度(Waste Gate)0-90%。同样进行查表求出涡轮出口压力跟大气压比值PRT,再与大气压力PAT相乘后计算出涡轮出口压力PT.out。

记录模型涡轮出口压力计算结果后,和HIL平台发动机模型输出值进行对比分析,如图2所示。

图2 涡轮出口压力对比(单位:Pa)

对比收集的数据,差异的峰值为5.11%,平均差异为3.96%,结果表明,待测模型有很高的估计精度,可以用来反馈涡轮出口压力的真实值。

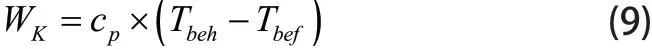

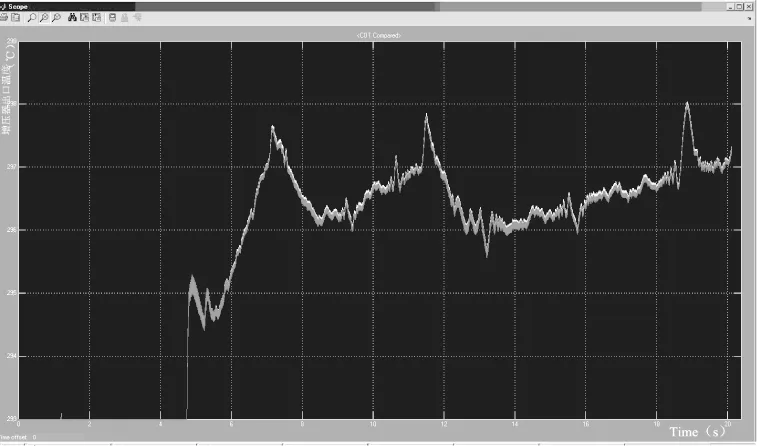

■2.2 增压器出口温度模型测试与结果

首先将发动机点火,使其正常怠速,稳定在800转,然后在标定软件内设置踏板开度为10%-100%,使得发动机转速RPM=800-4900转。模块通过对增压比和进气质量流量进行查表得到增压效率,根据公式(11)计算后,得出增压器出口的气体温度Tbeh。

记录模型增压器出口温度计算结果后,和HIL平台sitc_s4_adv_WHU发动机模型输出值进行对比分析,如图3所示。

图3 增压器出口温度模拟值与发动机模型对比(单位:℃)

对比收集的数据,差异的峰值为3.11%,平均差异为3.03%,结果表明,待测模型有很高的估计精度,可以用来反馈增压器出口温度的真实值[9]。

3 总结

虚拟传感器改变了传统传感器的使用方式,提高了传感器的功能和使用效率,大幅度地降低了传感器的价格。用户可使用相同的硬件系统来设计各类的传感器系统,实现功能完全不同的各种测量。可见,软件系统是虚拟传感器的核心,软件可以定义各种传感器。本文以热力学和流体力学为理论基础,搭建的模型具有明确的物理含义和很大的灵活性,比较容易地实现检测功能,以及相应的实际修正,而且开发周期短,成本较低,同时获得了客户验收,全文主要完成了以下工作:

(1)研究了温度,压力,流量等物理模型和建模原理,根据各个虚拟传感器的工作特点,实现了以少数信号为输入的建模和控制方案,充分发挥了模块化建模和软件化控制的优势,使得整个系统能够稳定而高效的工作。

(2)根据收集到的真实台架数据,在发动机硬件在环测试系统中,对虚拟传感器进行详细的标定和测试,验证了其稳定性能和准确性。