燃气轮机性能评估计算模型建立与应用

翟洪柱 蔡东升 尹佳旭 陶军联

DOI:10.16661/j.cnki.1672-3791.2107-5042-6133

摘 要:该文以某品牌大功率燃气轮机作为研究对象,建立了适用机组的性能评估计算模型,并应用于生产现场。通过采集运行中机组的数据,生成运行曲线与此曲线模型对比分析,通过自动计算软件,能够自动判断出运行中的机组性能是否下降,是否需要进行洗车操作,有效地降低了机组因进气污染物造成的压气机效率损失,避免了长期运行机组可能发生的喘振,对生产现场燃气轮机的运行维保有重要的指导意义。

关键词:燃气轮机 压气机 性能评估 参考曲线

中图分类号:TK471 文献标识码:A文章编号:1672-3791(2021)09(a)-0031-04

Establishment and Application of Gas Turbine Performance Evaluation Calculation Model

ZHAI Hongzhu CAI Dongsheng YIN Jiaxu TAO Junlian

(Tianjin Branch, CNOOC(China) Ltd., Tianjin, 300459 China)

Abstract: this paper takes a brand of high-power gas turbine as the research object, a performance evaluation calculation model suitable for the unit is established and applied to the production site. By collecting the data of the unit in operation, the operation curve is generated. Through the automatic calculation software, it can automatically judge whether the performance of the unit in operation is degraded and whether the car washing operation is required, effectively reduce the compressor efficiency loss caused by the air inlet pollutants of the unit, avoid the possible surge of the unit in long-term operation, and have important guiding significance for the operation and maintenance of gas turbine on the production site.

Key Words: Gas turbine; Compressor; Performance evaluation; Reference curve

目前,燃氣轮机广泛地应用到航空、航海、电力、石油化工等各个领域[1]。燃气轮机在运行期间需要消耗大量空气,其压气机的入口空气质量对运行性能有重要影响。在压气机进口之前,通常会设置多级过滤器来过滤空气中的灰尘等微颗粒污染物,尽管如此,粒径小于2 μm的微颗粒污染物依旧能够进入燃气轮机进气系统。因此,在生产现场我们需要根据燃气轮机运行工况来判断性能[2],通过性能分析评估是否进行洗车、进气滤器更换等[3]。国内外学者对燃气轮机水洗周期展开深入研究,RAO提出机组的在线和离线水洗周期应该依据现场观察的实际压气机机构情况决定。颜学翔提出了采用压气机压比作为燃气轮机水洗周期判断依据,在不同运行工况下机组采用不同的水洗策略。通过仿真软件对燃气轮机在不同性能损失情况下讨论了离线水洗的成本,得到最佳离线水洗周期。另外,对不同的压气机进行不同频率的水洗,得到了最佳的在线水洗方式。

该文以某品牌大功率燃气轮机作为研究对象,采集了机组洗车完毕后的某些数据信息,建立了适用该机组的性能评估计算模型,根据曲线模型与机组运行数据进行比较分析并应用于生产现场[4]。实践表明,该性能评估计算模型能够判断出运行中的机组是否需要进行洗车操作,有效地降低了因进气污染物造成的压气机效率损失[5],避免了长期运行机组可能发生的喘振,保持了机组正常运行的稳定性[6]。

1 性能评估计算模型的建立

1.1 性能评估计算模型建立目的

燃气轮机系统中的透平做功有相当大的部分用于压气机压缩气体,其余的才作为轴功驱动发电机,因此压气机的运行效率对燃气轮机具有重大影响。机组运行过程中,需要消耗大量的空气,由于大量的粉尘和颗粒存在于空气中,经过进气滤器后很容易在压气机叶片上形成沉积物。长期的污垢附着导致进气流量减少,压气机效率损失,严重的污垢甚至会引起喘振。随着沉积物逐渐增多,它们可能会剥落并导致冷却通道堵塞。如果它们含有腐蚀性元素,则可能导致燃烧室和涡轮部分发生高温腐蚀。此外,严重的压气机污垢会导致难以令人满意的清洗效果。因此,根据需要经常清洗压气机来保持压气机的清洁至关重要。通过建立性能评估计算模型,能够有效地判断出正在运行中的机组是否需要进行离线水洗,保障了机组长时间运行的稳定性。

1.2 性能评估计算模型建立条件

当机组性能下降时,主要是由于机组内部长期运行累积灰尘脏堵所致,压气机清洗的时间因现场而异。基于性能监控、压气机进口检查以及对压气机因清洗而排出的液体进行的目视检查。冲洗结束后,排出的液体应看起来清澈,且不应起泡。机组性能下降主要表现为压气机流量降低了3%、多变效率降低了1.5%及无法解释的振动等。

1.3 性能评估计算模型建立原理

依据1.2建立条件,得到性能评估计算模型的建立原理,水洗基线基于燃气轮机启动时取得的测量参数的读数,即在彻底的离线清洗后立即测得的读数。清洁压气机的基线可能在燃气轮机的使用寿命内因性能下降、部件更换以及压气机清洗无法去除的结垢而发生变化。当标准化气体发生器转速高于9 900 rpm时,即在较低的环境空气温度下,效率监测的准确性较低,因此洗车参考曲线范围仅考虑在小于9 900 rpm工况下。基线代表最近清洗的压气机,是进行性能检查以跟踪压气机污垢和退化的参考。在机组启动运行过程中,每4 MW负载获取读数,从10 MW到基本负载结束。在稳态操作期间(同一负载保持在45 min不变)获取读数,在负载发生变化后,则在15 min后以同一负载获得稳态。在5~10 min内对每个数据进行3次读取,并根据平均值进行计算。测量数据如下:

MC=压气机入口质量流量(kg/s)

NGG*=标准化气体发生器转速(rpm)

P1=压气机入口压力(bar)

T2=压气机入口温度(°C)

对于MC、P1、和T2,使用3次测量的平均值,性能参数按以下公式计算:

(1)

δ=P1/1.013(2)

θ=(T2+273.15)/288.15(3)

公式(1)处MC向MC*换算的标准化系数为多次试验后的结果汇总分析所得,具有指导意义,但不作为唯一条件。

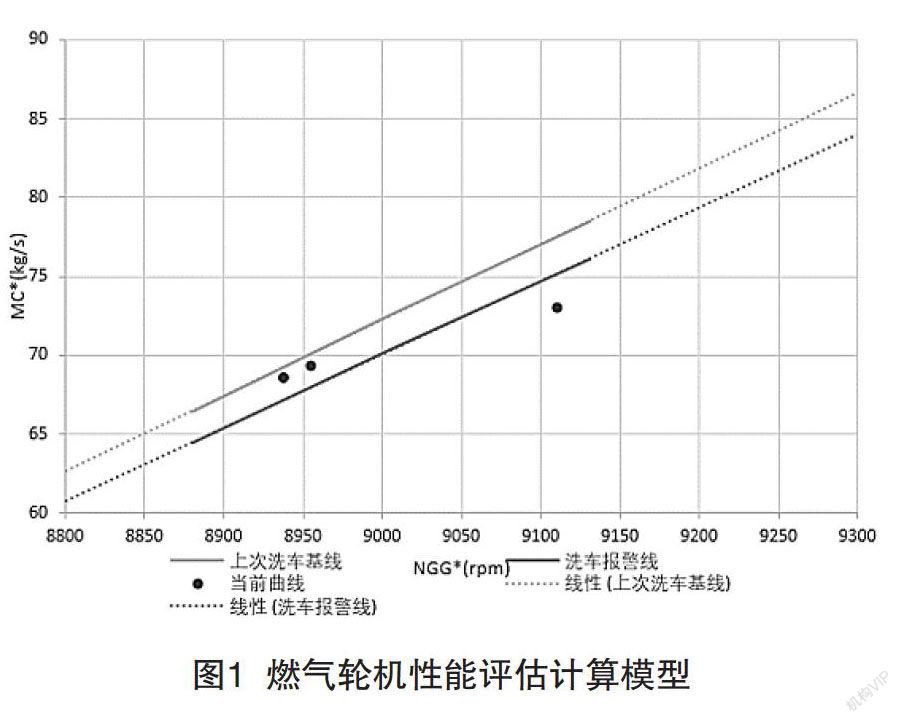

1.4 性能评估计算模型的建立

依据1.3性能评估计算模型的建立原理,进行燃气轮机性能评估计算模型的建立。现场某大型燃气轮机机组洗车后,在稳定运行提高负载过程中,每4 MW负载获取读数,从10 MW到18 MW结束。在5~10 min内对每个数据进行3次读取,从10 MW开始稳定计数,分别记录了10 MW、14 MW和18 MW的相关数据,取三组数的平均值,具體情况见表1。

根据3个负载下转速的平均值为基准,具体见表2,得出燃气轮机性能评估计算模型的横纵坐标值。

图1为数据拟合之后的燃气轮机性能评估计算模型,浅灰线(位置在上的曲线)为基准曲线,深灰线(位置在下的曲线)为97%的基准曲线。当测量数据处于两条曲线之间,则说明机组运行正常;当测量数据处于红线之下(含深灰线),则提示机组需要进行水洗操作。

2 性能评估计算模型的应用

2.1 现场数据采集

以下为根据1.4建立燃气轮机性能评估计算模型后的应用,将运行一段时间的机组进行数据采集,记录MC(kg/s)、T2(℃)、P1(bar)、MC*(kg/s)、NGG*(rpm)这5项数据。连续两天不同时间段8次采集的数据具体见表3。

应用1.4生成洗车参考曲线,从图2中明显看出,8个曲线点均在深灰线(位置在下的曲线)以下(含深灰线),可看出压气机流量已经降低了3%。运用性能评估计算模型对比后得出结论:需要立即进行洗车操作。

2.2 对比分析

对已经完成洗车操作后的机组进行数据采集,记录MC(kg/s),T2(℃),P1(bar),MC*(kg/s),NGG*(rpm)这5项数据。连续两天不同时间段8次采集的数据见表4。

应用1.4生成的洗车参考曲线分析,从图3中明显看出,8个曲线点均在浅灰线和深灰线之间,且离浅灰线(位置在上面的曲线)更近,可看出机组在进行洗车操作后,压气机的流量有了显著提高,机组运行状态变得更加稳定良好。

3 结语

以某大功率燃气轮机作为研究对象,建立燃气轮机性能评估计算模型。现场应用实践表明,该燃气轮机性能评估计算模型能够判断出运行中的机组是否需要进行洗车操作,有效地降低了运行中的机组因进气污染物造成的压气机效率损失,避免了长期运行机组可能发生的喘振,保证了机组正常运行的稳定性,对生产现场燃气轮机的运行维保有重要的指导意义。

参考文献

[1] 刘帅,刘玉春.重型燃气轮机发展现状及展望[J].电站系统工程,2018,34(5):61-63.

[2] 孙树民,顾煜炯,王仲.燃气轮机结垢评价与离线水洗决策研究[J].自动化仪表,2020,41(11):89-92.

[3] srl pignone N.Patent Issued for Integrated Washing System For Gas Turbine Engine (USPTO 10,697,319)[J].Journal of Engineering,2020(7):13-15.

[4] 姜伟强,孔令海,唐威武,等.水洗对燃气透平效率影响浅析[J].中国石油石化,2017(4):12-14.

[5] 王云会.燃气轮机运行中在线水洗及其效果分析[J].山东工业技术,2017(10):74-76.

[6] OBEID F,VAN T C,HORCHLER E J,et al.Engine Performance and Emissions of High Nitrogen-Containing Fuels[J].Fuel,2020,264(15):116805.