伺服机构动态装调技术研究

刘 彦 刘 倩

(上海航天控制技术研究所,上海 201109)

伺服机构是自动控制系统中的一个重要分支,这是一种以反馈工作原理作为核心技术的工作装置,内设多种常用控制参数。当控制系统给出一个工作指令后,伺服机构根据反馈原理,对比实际值与期望值,得到偏差信号,使用伺服机构的控制模块,使其偏差值趋向于零,使控制量等于伺服机构输出量,以此得到控制目标。在本次研究中将伺服机构作为研究对象,其性能的好坏直接影响被控制系统的使用效果[1]。目前,出现伺服机构不稳定,出现振荡的情况,导致伺服机构的跟踪能力不断下降,影响装备的使用[2]。

1 伺服机构动态装调技术设计

1.1 伺服机构连接件力学模型构建

在大量的部件进行分析后可以看出,伺服机构是一个结构复杂、材料各异、联系性较强的系统。仅使用单一的有限元分析法是无法对此种复杂系统进行拆分的。为此,在本次研究中将机构中的零部件简化处理,通过合并等多种方式,构建出一个独立的单元[3]。根据每个电源的物理几何特点,将其组成一个具有整体特征的力学模型。

在本环节中,根据零件的连接方式、运动状态以及功能性,对拆分后的零件进行组装分类,划分出一个独立的等效微型模型。根据动力学矩阵,将独立的单元模型拼接构建成一个整体化的伺服机构动力学方程,将此动力学方程作为装调过程的基础。

动力学建模是基础,文中采用矩阵法完成构建。设p 表示任意一点,其属于坐标系{A};为描述其位置,采用3×1 的位置矢量表示,用图1 描述其位置。

图1 位置描述

式中:p 的坐标分量分别用px、py、pz表示,属于x、y、z 轴上。

1.2 控制信息滤波处理

在对控制信号进行处理的过程中,时常会受到外界的干扰,从而产生大量的噪声信号,导致控制信息在传输的过程中逐渐失真。为此,在本次研究中将使用小波分解技术对动态装调过程中输出的信号进行滤波降噪处理。

根据此部分信号的特征,在本次研究中使用傅里叶变换,将信号的时间域与频率域进行连接,使其可在较小的范围内,反映出信号的时间信息与频率信息。将上述两部分信息作为信号的主要内容,仅保留此部分内容,剔除信号中的噪声以及不相关信息,保证信号的单一性[4]。将处理后的信号作为伺服机构控制与指令执行过程中的关键内容,对此内容进行收发处理,实现伺服机构的基本功能。

对采集的信号进行滤波分析,设定采集的信号为w(t)=w(t+tp),将信号进行傅里叶变换,形式如下:

式中,K 为函数w(t)的分量;Csin(nt+τ(t))为基波分量,其余各项均为傅里叶变换后的高次谐波。硬件设备将采集到的系统模拟信号转换为数字离散信号。对转换后的连续函数w(t)进行离散化采样,得到滤波分析后的信号总畸变率,表现形式如下:

式中,Un是第t 次滤波的有效值;U1是基波有效值;In是第t 次滤波的有效值;I1是基波的有效值。

1.3 伺服机构振荡处理及信号补偿

在伺服机构工作过程中可产生多种振荡信号,此部分信号即便进行滤波处理,也无法去除其内部的振动,严重地影响了信号的使用效果,为此,在本次研究中将通过提升伺服结构固有频率的方式,降低其惯性,避免伺服机构在应用过程中出现形变问题。在原有的伺服机构中增加阻尼器,将此设备的阻尼系数提供一个等级,以此实现低振动、高质量的信号收发[5]。

设定正道信号表示为u(t),n(t)表示阻尼系数,重新得到信号为:

在对伺服驱动器的信号滤波与防震荡处理后,出现了大量不可执行的信号,导致装备无法完成应有的指令要求,为了提升伺服机构的控制能力,将对此部分信号进行补偿,通过计算,在原有的信号中插补多条相似指令,使其贴近原始指令,公式如下:

公式中,σ2表示方差均值;a 为常数值。此时得到的信号在进行输出,能够有效的控制装调。

2 实验论证分析

2.1 实验平台搭建

根据本次研究中提出的新型伺服机构动态装调技术,搭建相应的实验环境,对其使用效果展开分析。本次实验平台主要由数据采集设备、信号发射设备、信号转化器以及伺服驱动器组成。为了提升实验环境的真实性,在此平台中增设力矩电机、伺服电机等电机接口,同时安装多个传感器接口,使本平台可对常见的伺服机构进行测量与分析。

在实验平台的硬件选型结构后,对其进行连接。在此部分中,首先要对中央控制芯片、驱动器以及供电系统进行连接。其次,检测中央控制器与参数测定设备之间的通信情况是否正常。当一切连接正常时,将实验目标伺服机构连接到此实验平台中,设定实验指标,完成实验过程。

2.2 实验方案设计

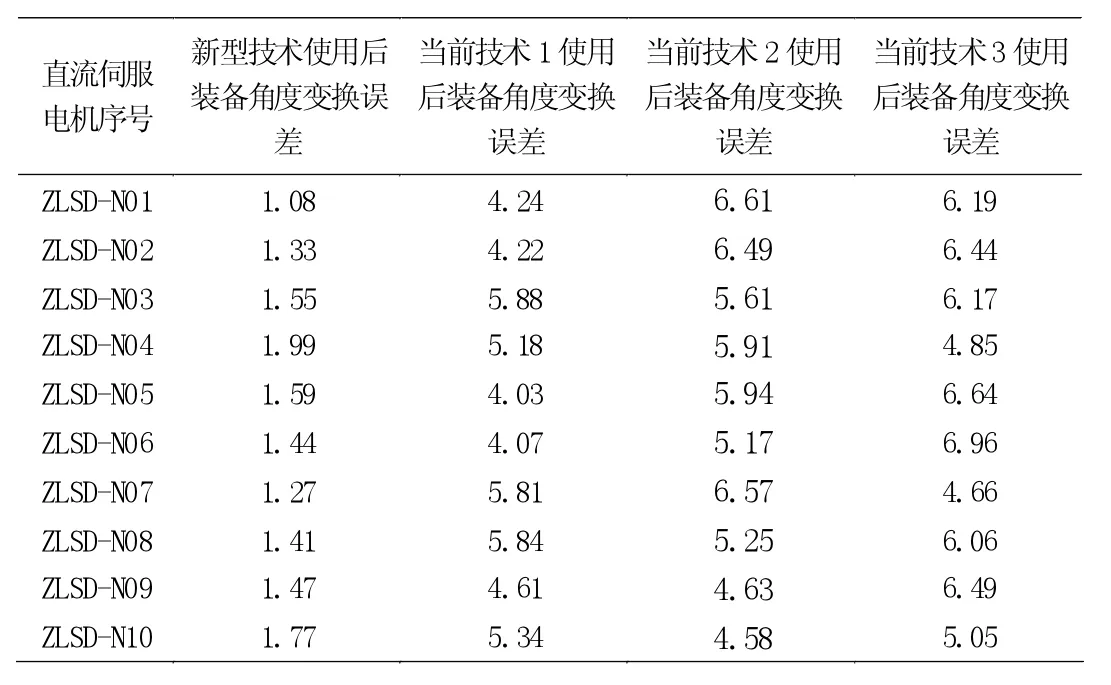

为了验证文中提出的新型伺服机构动态装调技术的可行性,选择可供本次实验使用的实验对象。考虑到实验对象的敏感性以及伺服机构性能的共通性,在本次实验中,选择直流伺服电机作为研究对象,共设定不同型号直流伺服电机10 台,分别为:ZLSD-N01、ZLSD-N02、ZLSD-N03、ZLSD-N04、ZLSD-N05、ZLSD-N06、ZLSD-N07、ZLSD-N08、ZLSD-N09 以及ZLSD-N10。同时将传感器设定为变压器的形式,以此控制实验对象的信号输出。为验证文中提出技术的动态调节能力,将实验指标设定动态性能测试的形式,具体实验指标与实验结果计算过程设定如下:装备角度变换、电机转速两部分。

在定位实验中,通过调节软件设定固定的伺服机构位置,对实验样品进行测定,将实测角度与预设角度进行对比,将两角度之间差异作为实验结果输出。同理,对电机的转速进行设定,将输出结果与预设结果进行对比,得到预设数据与输出数据之间的差异,将其作为实验结果输出,以此完成实验实施过程。

为确保本次研究中提出技术具有一定的先进性,在本次实验中选择三种当前使用中的动态装调技术与新型装调技术进行对比,分析不同装调技术的使用性能。

2.3 实验结果分析

根据上述实验结果可以初步确定,新型技术使用后装备调节角度与预设角度较为一致,没有出现大量的偏差。根据表1 绘制图,进行更直观地对比,如下:

表1 装备角度变换误差(°)

通过图2 明显得出新型技术的误差更小,都在2°以下,其他三种技术均在4°以上,最低值是本文技术最高值的两倍,因此,此实验结果证实了文中提出的新型技术具有较强的装备角度调节控制能力。与新型技术使用效果相比,其他3 种当前使用技术的应用效果相对较差,使用此类型的技术,无法实现对设备以及伺服机构的高精度角度控制。

图2 装备角度变换误差对比

表2 电机转速控制误差(r/min)

根据上述实验结果,对其展开系统分析可以确定新型技术对于电机的转速具有较好的控制能力。对多组数据进行分析后可以发现,本文技术电机转速控制误差平均值为1.27r/min,其他三种技术的平均值分别为4.13r/min、6.16r/min、6.25r/min,平均值均是本文技术的2 倍以上,新型技术使用后输出转速与预设转速较为一致,相差较小。使用当前技术后,电机输出转速与预设转速差异较大,且平均值均是新型技术的2 倍以上,可见此三种技术对于电机的控制能力较差,使用其无法满足当前人们对伺服机构的使用要求。综合上述实验结果可以确定,新型动态装调技术的使用效果优于当前动态装调技术的使用效果。

对此两部分实验结果进行综合分析可知,在装调技术的组成部分中增加信号滤波模块在一定程度上可提升伺服机构的控制能力,帮助伺服机构更好地完成装备控制终端的指令。

3 结论

在机械设计中,大部分的机械设计师将设计的重点立足于结构外形或是材料性质,均无法精准控制设备的动态性能,针对此问题,在本次研究中设计了一种新型伺服机构的动态装调技术。通过多种技术融合的方式,提高了伺服机构的控制能力以及指令完成能力。虽然,此技术中还存在一部分微小结构问题,但在不久将来将会使用更加先进的技术对此部分技术展开优化,以期推动装备的现代化发展。