天然气水合物一维注热开采影响因素实验研究

赵锦绣,关富佳,陈 花

(长江大学 石油工程学院,湖北 武汉 430100)

引 言

天然气水合物是一种清洁、优质的新型能源[1]。目前开采天然气水合物的方法多是通过破坏水合物的结构,将天然气从水合物中释放出来,主要包括降压法[2-4]、热激发法[5-12]、注化学试剂[13-14]和置换法[15-16]。降压开采操作简单、成本低,但由于水合物藏渗透率低,并不利于气体流动,无法维持较大的压降。注化学试剂方法成本高,对环境也有一定的破坏。置换法开采水合物藏速率较低,不利于商业化开采。注热开采一方面可以补充水合物分解吸收的热量,防止水合物发生二次生成,另一方面热水的流动可以在水合物藏中形成优势通道,因此是目前公认的有效开采方法之一。

国内外对于水合物开采方法的应用和优化有诸多研究。1982年,G.D.Holder[5]等对天然气水合物的注热法开采进行了热动力学方面的评估,主要提出了单井蒸汽吞吐情况下水合物分解的热平衡方程。1987年Kamath 和Godbole[6]建立了注热盐水增产技术中产气率和能量利用效率的数学模型,确定了储层孔隙度、水合物带厚度、深度、盐水盐度、温度和注水速度对产气率和能量利用效率的影响。2008年,万丽华等[9]进行了注热盐水分解天然气水合物的实验研究,将气体产出过程分为自由气产出阶段、水合物分解阶段以及水合物分解结束后常规气藏的气体产生阶段。2015年,李淑霞等[11]采用自制的一维水合物填砂模型模拟实验装置研究了盐度、注热速率、温度、水合物饱和度对产气、前缘移动及能量效率的影响。2017年郝永卯等[12]通过一维填砂管进行了恒速、恒温注热水实验,结果表明注热开采水合物过程中由热对流传递的热流量是热传导的15.56倍,说明热对流是促进热前缘移动和水合物分解的主要因素。但现有研究中,针对一维填砂管模型、高饱和度水合物以及分解前缘移动规律的研究相对较少。

本文将分解前缘移动作为注热开采效果的重要表征,以表明不同注水参数的适用性。目前,水合物的原位取心技术尚未成熟,取心成本较高,因此通过室内人工合成水合物沉积物来研究一维注热开采规律是最主要的研究手段。本研究在恒温3 ℃的实验条件下,用间歇注气方法在填砂管内合成均一分布的水合物。通过对水合物注热分解过程进行室内模拟实验,探究注热开采中影响分解前缘移动的因素,揭示天然气水合物一维注热开采前缘移动规律与产气规律,为水合物开采提供理论依据。

1 实 验

1.1 实验仪器

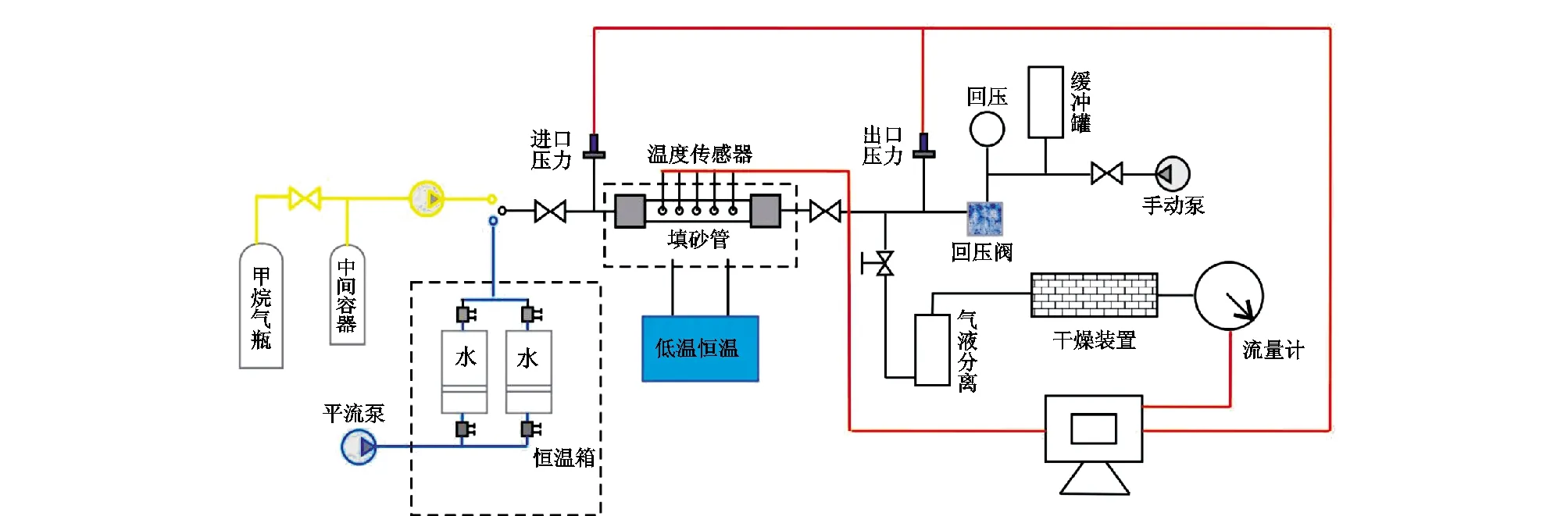

本次实验所采用的装置是由江苏联友科研仪器有限公司生产的水合物生成动力学装置,仪器结构原理如图1所示。由储层模拟系统、恒温控制系统、天然气增压进气系统、进水系统、抽真空系统、气液分离计量系统和数据采集系统7个部分组成。其中,一维填砂管长30 cm,内直径2.54 cm,有效容积为151.94 mL,模拟最大承压为40 MPa,填砂管上均匀分布5个温度探针,可观测实验过程中温度参数的变化。恒温控制系统通过恒温水槽浴来设定和自动控制,控温区间为-20~100 ℃,控温精度0.1 ℃,由低温恒温水浴外循环实现。加热恒温箱温度范围为0~100 ℃,平流泵注入速度0~9 mL/min,可以实现水合物热采过程中不同温度、注水速度的设定。

图1 水合物合成实验装置简图

1.2 合成实验

(1)实验采用20目的石英砂填充填砂管,得到填砂管孔隙度为37.51%;(2)使用去离子水洗净反应釜,反复冲洗3次后将反应釜烘干。向反应釜内充入氮气,反应釜内压力24 h维持稳定,压降小于0.002 MPa,说明反应釜的气密性良好;(3)对填砂管内注入水以及质量浓度0.3 g/L的SDS溶液,直到出水口产水速度与注水速度相同时,填砂管饱和盐水;(4)将一定高压气体注入管线中,对填砂管进行气驱水,驱出一定体积水后关闭阀门;(5)开启恒温低温水浴槽,设置目标温度为3 ℃,进行水合物合成。实验过程中开启数据采集系统,将记录实验数据的时间间隔设置为30 s,同时观察压降情况,当系统压力持续稳定时说明合成反应结束。为形成饱和度较高的水合物,采取间歇注气方式。

1.3 一维注热开采实验

(1)注热水前对管线进行预热;(2)调节回压阀压力与填砂管内压力一致,并打开阀门;(3)打开注水阀门,使用平流泵向填砂管内注入预设好温度、流速的热水,并记录注热过程中温度、压力、产气量的变化;(4)当产气速率较小且稳定时,逐步降低回压阀压力,直至大气压,记录剩余的气量。

2 结果与讨论

2.1 合成实验结果讨论

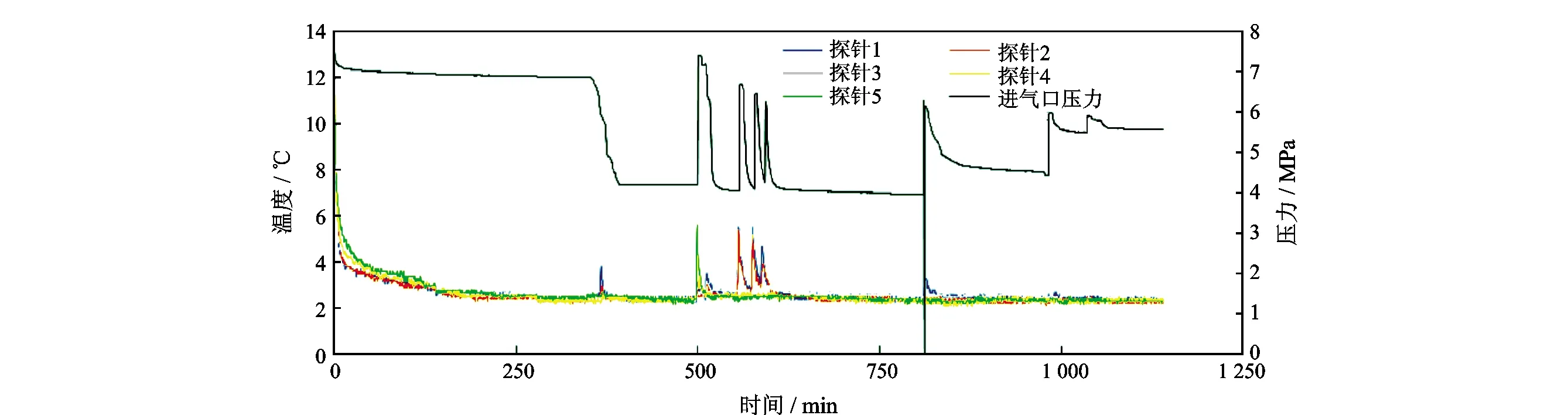

天然气水合物合成实验温度-压力变化如图2所示。

图2 天然气水合物合成实验温度-压力图

由于填砂管不便安装可视化窗口,为观测水合物合成进程,选择温度和压力两个参数作为观测指标。因为水合物合成中要消耗甲烷,大量合成水合物时填砂管内压力会有明显下降;而水合物合成反应作为放热反应,合成过程中会放出大量热量,因此温度探针的示数会发生明显突变。在第一个温度突变处可以观察到温度探针的峰值从探针1~探针5逐渐变小,即合成反应从一维填砂管的进气端到另一端逐渐减弱,推断水合物在进气端聚集生成。为保证水合物在填砂管内均一增量生成,本次实验采取间歇注气和反转注气的方法。间歇注气是通过少量多次的注气来产生压力扰动,基于分子动力学研究,适当初始压力下间歇注气而带来的压力扰动,有利于水合物的均一生成。由于水合物合成首先发生在成核浓度较大的气-水界面,一次注气生成中生成的水合物壳会阻碍甲烷气体向水中的进一步扩散,造成水合物继续合成困难,这一效应就是铠甲效应[17]。而在间歇注气下,通过压力扰动可以削弱铠甲效应,大幅度增大水的转化率,有效实现水合物的增量合成。观察温度探针的示数变化可发现各个温度探针均有温度变化,表明填砂管内各处均有水合物生成。反转注气是调转注气端,从填砂管进气口的另一端再次注气,再次生成水合物,来保证水合物的均一生成。

另外,水合物成核动力学研究表明,水合物的形成通常发生在成核Gibbs自由能较小的气、液接触面。而石英砂模拟的储层孔隙结构具有较大的比表面积,增大了气、液接触面积,有利于水合物形成均匀分布的接触面,能够实现水合物的均一增量合成。同时,在合成实验前进行气驱水,可为水合物提供合成过程中体积膨胀的空间,即提供水合物均一生成的空间。

2.2 水合物饱和度计算

水合物饱和度是指理论上合成水合物(按置换方程水100%转化为水合物)所需的甲烷气量nCH4同实际合成中甲烷的消耗量n之差与理论上所需甲烷气量的比值,即

(1)

本实验认为合成的水合物为I型水合物,水合物生成的置换方程为:

CH4+5.75H2O→CH4·5.75H2O。

(2)

按上述置换方程,可通过

(3)

VCH4=22.4nCH4

(4)

计算理论上所需的甲烷气体。再根据实际合成中的压力p、温度T,通过Setzmann方程求得不同p、T下的压缩因子Z。结合填砂管内有效孔隙体积V,根据气体状态方程求得实际消耗甲烷气体的摩尔质量

(5)

式(3)、(4)中:nCH4为CH4气体的物质的量,mol;VCH4为CH4气体的体积,cm3;MH2O为H2O的摩尔质量,g/mol;VH2O为H2O的体积,mL;ρH2O为H2O的密度,g/cm3。通过计算可得,本实验中水合物的饱和度为40.2%。

2.3 一维注热开采实验结果讨论

2.3.1 温度场分布

天然气水合物注热开采实验过程中,一维填砂管出口端回压为5 MPa,此时的相平衡温度为5.6 ℃,但实验现象表明,温度探针的示数达到6.2 ℃时,水合物才发生大量分解。多孔介质中的温度达到水合物相平衡温度时,水合物并未发生分解,当温度高于相平衡温度后,才大量分解。这是由于水合物分解存在温差驱动力,定义为过热度,即分解时的温度与相平衡温度的差值。

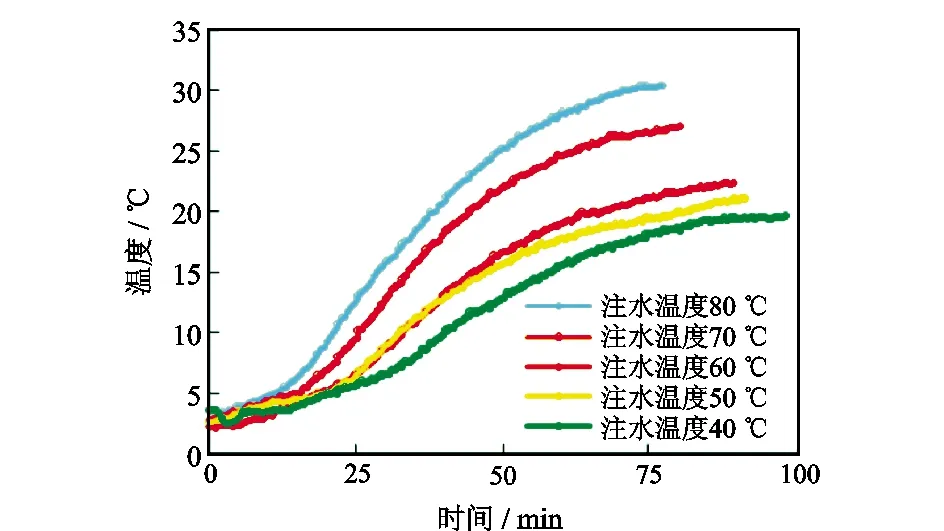

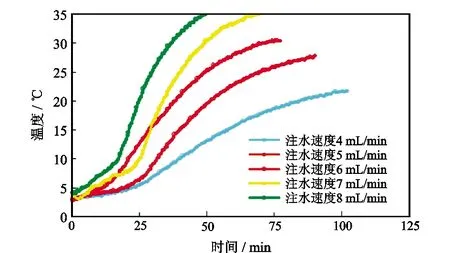

为了明确不同注水温度、不同注水速度下一维填砂管内的温度分布情况,取3号温度探针,绘制温度随时间变化图,如图3、图4所示。

图3 不同注水温度下3号探针温度变化规律

图4 不同注水速度下3号探针温度变化规律

由图可知就注水温度和速度这两个参数而言,水合物藏的温度随时间变化的趋势一致,都是前期温度上升缓慢,后期上升迅速,最后趋于平稳。这是由于水合物分解是吸热过程,所以在注热前期温度上升缓慢,直到水合物部分分解后,温度上升速度加快,最后水合物藏温度趋于平稳。然而,在不同温度和流速的影响下,稳定后的最高温度有所不同,注水温度较低组最高温度较低,当注水温度到70 ℃后最高温度才有明显上升。也就是说,注热开采过程中,井口的注水温度不宜低于70 ℃,过低的注水温度严重影响能量转化与利用率,不利于水合物的高效开采。不同注水速度下,最高温度随注水速度的增大而增大,因此为了加快开采速度,在技术可行与安全生产范围内,可适当增大注热水的速度,本实验条件下最佳注水速度为7 mL/min。

2.3.2 分解前缘移动规律

水合物一维注热开采过程中,水合物的分解过程是一个移动界面的推进过程,存在一个分解前缘。本研究将分解前缘定义为一维填砂管内温度达到水合物分解温度的位置。将分解前缘移动速率定义为分解前缘沿一维填砂管管长方向移动的距离与时间的比值,单位为cm/min。以分解前缘为界,填砂管内可分成分解区和未分解区。本实验一维填砂管内直径为2.54 cm,横截面积为5.65 cm2,本次分解过程中回压为定值5 MPa,实验测得此压力下水合物分解温度为6 ℃。

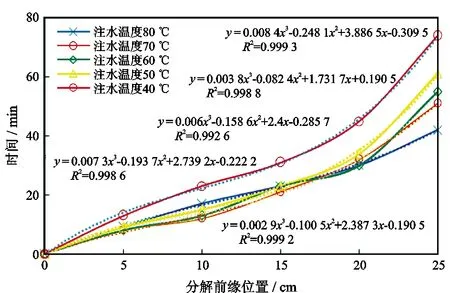

注水速度为6 mL/min,或者是1.185 cm/min。不同注水温度下注热开采过程的分解前缘移动规律,如图5所示。

图5 不同注水温度实验分解前缘位置与时间关系曲线

不同注水温度下注热开采过程的分解前缘移动速率平均值为:0.417 cm/min(40 ℃),0.586 cm/min(50 ℃),0.615 cm/min(60 ℃),0.620 cm/min(70 ℃),0.952 cm/min(80 ℃)。注热水温度50~70 ℃时,平均分解前缘移动速率随着注水温度的增加略有增大,但变化幅度较小,并不明显。说明注热水温度对分解前缘移动速率影响较小,原因是分解过程中当温度达到分解温度(或所需热量)时便会发生分解,与此时注水温度增加的相关性不大。但当注水温度过低(40 ℃),或注水温度较高(80 ℃)时,也会产生较明显的差异。当注水温度等于80 ℃时,注水速度约等于分解前缘移动速率,即此时热传导对前缘移动速率的影响不大,分解仅发生在注热水前缘附近。原因是当注水温度不大于80 ℃时,一维填砂管在注水过程中由于沿程热损耗而温度降低至分解温度附近或略高于分解温度,此时热量向下一个温度探针传递引起的升温不足以使水合物发生分解。

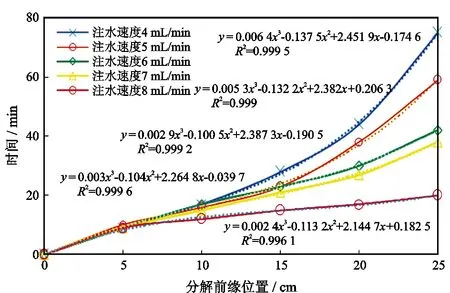

注水温度为80 ℃,不同注水速度下注热开采过程的分解前缘移动规律,如图6所示。

不同注水速度下注热开采过程的分解前缘移动速率平均值为:0.497 cm/min(4 mL/min),0.565 cm/min(5 mL/min),0.645 cm/min(6 mL/min),0.687 cm/min(7 mL/min),0.983 cm/min(8 mL/min)。由图6可知,注水速度越大,分解前缘移动速率越大。注水速度越小,第三个温度探针过后越陡峭,温度上升越困难,尤其是当注水速度为4、5mL/min时。当注水速度为8 mL/min时,前缘很快突破。相比于不同温度下平均分解前缘移动速率,不同流速下变化幅度更大。相比于热传导,对流换热对前缘移动速率的影响更大。

图6 不同注水速度实验分解前缘位置与时间关系曲线

2.3.3 产气规律分析

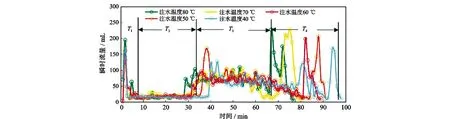

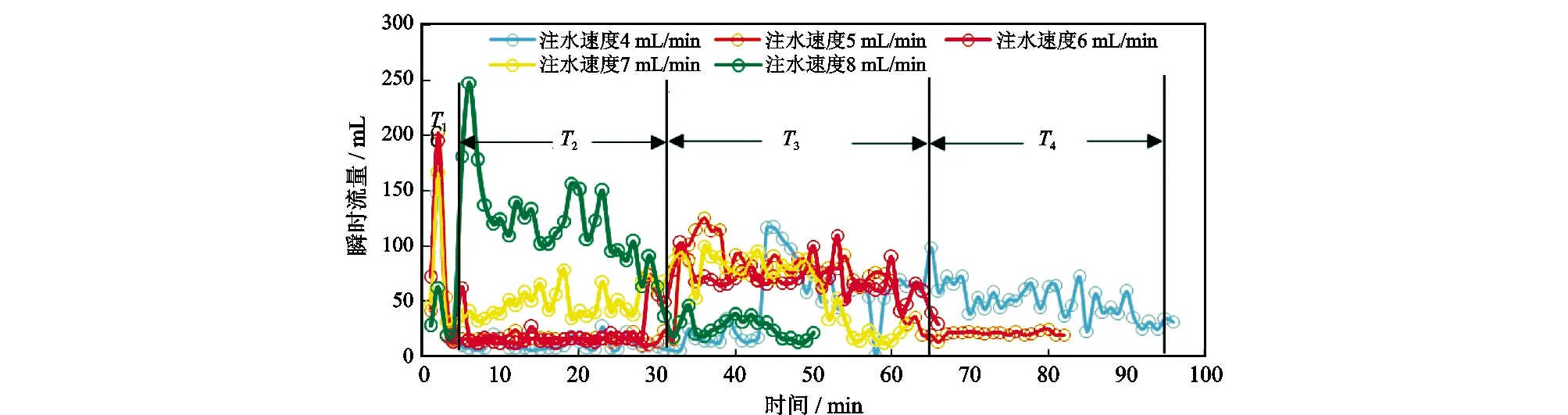

不同注水温度、注水速度下瞬时产气速率与时间的关系如图7、图8所示。

图7 不同注水温度下瞬时产气速率与时间的关系

图8 不同注水速度下瞬时产气速率与时间的关系

从图中可知,水合物一维注热开采模拟实验过程中,瞬时产气过程可分为4个阶段。T1为自由气阶段,水合物合成结束后,孔隙中仍存在少量的自由气。开始注热水时,水合物还未发生分解,自由气先被驱替出来。T2为分解前期,此阶段水驱前缘尚未突破一维填砂管的出口端,水合物藏渗透率较低,分解产生的气体流通受阻,因此瞬时产气量较小。T3为分解后期,此阶段瞬时产气量发生突变,是由于水驱前缘突破一维填砂管的出口端,形成了利于气、水流通的通道。T4为降压分解阶段,此时一维填砂管中的温度已趋于稳定,达到了此注水温度下的最高平衡温度,大部分的水合物已经完全分解,余下的部分水合物分解缓慢,通过降压分解可快速分解。

可以看出,注热水的温度越高,水驱前缘突破的时间越早,热采时间结束越快,越早地进入了降压分解阶段。当注水速度分别为4、5、6 mL/min时,水驱前缘突破一维填砂管出口端的时间分别为44、33、29 min。当注水温度为40、50、60、70、80 ℃时,进入降压分解阶段的时间分别为99、85、67、64、52 min,注热温度增大,进入降压阶段时间变快,但变化并不大,原因是分解前缘移动速率与温度相关性较小。这一方面说明由于注水速度改变引起的对流换热的差异,对于分解前缘的移动影响明显;另一方面说明注热水的温度相同时,不同的注水速度表示注水的热量不同,注水速度越大,注水的热量越多,水合物分解越快。其次,注热水的体积也随着注水速度增大而增大,驱替出气体的体积也随之增大。

3 结 论

(1)为了加快开采速度,在技术可行与安全生产范围内,可适当增大注热水的速度。注热水的温度选择在70 ℃左右,因为在较低的注水温度条件下,水合物产气速率较低,开采过程持续时间长,经济效益低,不具备工业产值。

(2)相比于不同温度下平均分解前缘移动速率,不同速度下其变化幅度更大。即相比于热传导,对流换热对前缘移动速率的影响更大。