选择性激光烧结覆膜砂成型实验研究

王凡

(宝鸡合力叉车有限公司,陕西 宝鸡 721001)

选择性激光烧结技术(SLS)作为3D 打印领域中应用最为广泛的先进制造技术之一,其使用可熔性粉末材料作为成型材料,在零件三维数据模型的驱动下,根据零件的二维分层信息进行选择性的激光烧结使其完成烧结固化,层层累加从而完成零件的立体增材制造[1];而熔模铸造技术作为一种高精度、高质量的铸造技术,其利用铸造零件的模型制造出高精度的型壳,同时结合金属浇铸技术完成零部件的制造,其与传统铸造工艺相比具有精度高、能耗低、铸造质量优的特点,因此在机械制造领域中得到了广泛的应用[2,3]。基于以上原因本文采用热态制砂和冷态制砂工艺分别制备了用于SLS 成型的覆膜砂,在相同的成型工艺下对其进行成型试验,并以成型件的成型精度和拉伸强度作为衡量指标对两种覆膜砂的成型质量进行了对比分析,最后使用SEM 技术从微观角度对覆膜砂成型质量的影响因素进行了分析与探讨。

1 实验

1.1 实验材料

锆砂:粒径为75-130 目,SiO2含量高于90%,石家庄欣亿矿产品有限公司;酚醛树脂:Joncryl HPD 96-E MEA 型,巴斯夫(中国)有限公司;硅烷偶联剂:KH550 型,南京罗恩硅材料有限公司;乌洛托品水溶液:自制水溶液,原材料来自河南龙诺化工有限公司;硬脂酸钙溶液:自制水溶液,原材料来自天恩化工有限公司。

1.2 试验设备

选择性激光烧结成型机:SLS300 型,陕西恒通智能机器有限公司;中速搅拌机:BLT-GS500 型,郑州博莱特机械有限公司;真空干燥箱:DZF-6210 型,上海慕斯试验设备有(转下页)限公司;高速粉碎机:WF-30 型,常州市邦源干燥机械有限公司;振动筛分机:FZ-XZS-1000 型,新乡市福泽机械设备有限公司;数显式游标卡尺:量程为0-250mm,日本三丰量具;力学测试机:量程为0-250N,济南美特斯测试技术有限公司。

1.3 覆膜砂制备

1.3.1 热态制砂

热态制砂工艺流程如下所示:首先根据试验需求选取适量的锆砂放入真空干燥箱中进行干燥处理30min,温度为190℃,然后将经过干燥处理的覆膜砂放入搅拌机中以120r/min 的转速均匀搅拌2min,搅拌完成后加入适量的硅烷偶联剂,同时保持转速继续进行搅拌,当砂温度降至130℃时加入酚醛树脂,当温度降至120℃后加入硬脂酸钙水溶液,当温度降至90℃时加入适量的乌洛托品水溶液,然后持续进行搅拌至温度降至80℃左右取出混合砂,在自然环境中迅速将其进行冷却处理至室温,再然后将上述混合物放入真空干燥箱中以60℃的温度进行恒温干燥5h,然后将经过干燥处理的混合砂放入高速粉碎机中进行粉碎处理5min,最后将粉碎过的混合砂放入振动筛分机中进行筛分处理最终得到粒径范围在100 目左右的覆膜砂。

1.3.2 冷态制砂

冷态制砂工艺相对简单,其主要工艺流程如下所示:首先将常温的锆砂倒入搅拌机中,以200r/min 的转速进行持续性的搅拌,在搅拌过程中随即放入乌洛托品水溶液,当锆砂与水溶液之间充分混合后,将混合砂取出放入真空干燥箱中以60℃的温度持续干燥处理5h 以上,然后将经过干燥处理的混合砂放入高速粉碎机中进行粉碎处理至不再有明显的结块出现,在粉碎处理的过程中加入酚醛树脂和硬脂酸钙水溶液,将其搅拌均匀,而后将上述混合砂放入振动筛分机中进行筛分处理,即可得到粒径在100 目左右的覆膜砂。

1.4 试验结果与表征

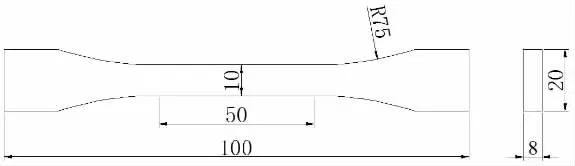

在快速熔模铸造领域中,选择性激光烧结覆膜砂成型件常作为其的铸造模型,因此对于其成型精度以及拉伸强度具有较高的要求,因此在本文中以成型件的成型精度以及拉伸强度作为覆膜砂SLS 成型质量的衡量指标。在激光功率24W,扫描速度1400mm/s,扫描间距0.2mm,铺粉层厚0.3mm,预热温度60℃的基础上烧结如图1 所示的试验样件,同时为排除其他不利因素对试验结果的影响,在成型试验过程中同组实验同时烧结成型5 个样件[4]。

图1 覆膜砂SLS 成型试样

使用游标卡尺对其成型件的X 向(100)、Y 向(20)、Z 向(8)的成型尺寸进行测量,并通过公式(1)对其成型精度进行计算,该值越小表明成型精度更优;其次通过多功能力学测试设备对成型件的拉伸强度进行测量[5]。

式中:δ 为成型精度,A1为成型件的成型尺寸,A0为成型件的建模尺寸。

2 实验结果与分析

2.1 制备工艺对覆膜砂成型精度的影响

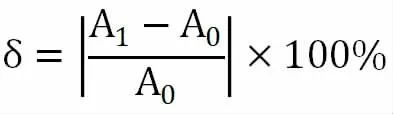

根据上述成型工艺分别使用冷态制砂和热态制砂所制备的覆膜砂进行SLS 成型研究,分别对成型件X 向、Y 向以及Z向的成型尺寸精度进行测量,具体结果如图2 所示。

图2 覆膜砂制备工艺对成型件精度的影响

从图中可以看出,对于覆膜砂SLS 成型件的X 向和Y 向成型精度而言,冷态制砂工艺所制得的覆膜砂其SLS 成型精度范围分别为1.76%-2.41%和1.26%-1.51%,热态制砂砂工艺所制得的覆膜砂其SLS 成型精度范围分别为19.8%-2.31%和1.31%-1.68%,可以看出两种制砂工艺对其SLS 成型件X 向和Y 向的成型精度影响并不明显,主要影响其成型精度的指标在于SLS成型工艺参数对其的影响。而在成型件Z 向的成型精度方面,冷态制砂和热态制砂工艺所制得的覆膜砂其SLS 成型精度范围分别为0.87%-1.13%和0.68%-0.88%,热态制砂所制备的覆膜砂SLS 成型精度略高于冷态制砂,这是因为在热态制砂过程中砂体表面在一定温度的保持下可将用于粘接作用的酚醛树脂均匀包裹,从而使得在SLS 成型中经过激光烧结的覆膜砂之间可有效粘接,从而实现在Z 方向上各烧结层能够准确、牢固的进行粘接,从而使得成型件的Z 向成型尺寸精度相对较高。

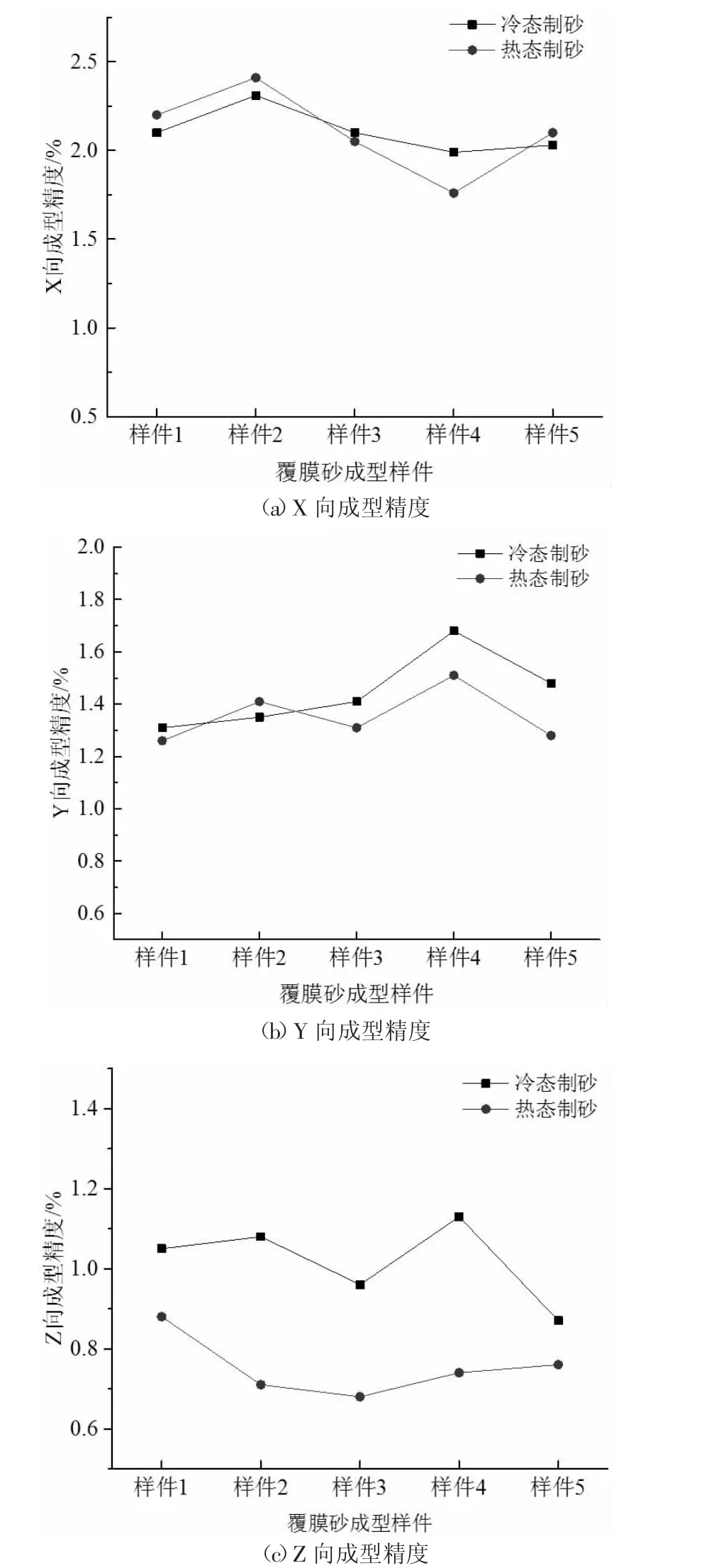

2.2 制备工艺对覆膜砂成型强度的影响

对上样件的拉伸强度进行测试,测试结果如图3 所示;从中可以看出冷态制砂工艺所制备的覆膜砂SLS 成型件拉伸强度为0.55Mpa-0.61Mpa,热态制砂工艺所制备的覆膜砂SLS 成型件拉伸强度为0.65Mpa-0.75Mpa,热态制砂所制备的覆膜砂其成型件拉伸强度约为冷态制砂的1.4 倍;这是因为在覆膜砂的制备过程中,锆砂本体在温度的作用下会使得作为粘接剂的酚醛树脂更均匀、更充分的包裹在砂体表面,同时在硅烷偶联剂的作用下两者之间的融合程度会更好,从使得在选择性激光烧结的过程中各覆膜砂颗粒之间会形成良好的融合效果,覆膜砂颗粒之间以及烧结层与层之间均会形成良好的粘接效果,从而使得成型件的拉伸强度得到明显的提升。

图3 覆膜砂制备工艺对成型件拉伸强度的影响

2.3 成型件SEM 分析

为了进一步分析覆膜砂制备工艺对其SLS 成型件成型质量的影响,采用SEM 技术对成型件的内部微观组织进行分析,首先在取样的过程中需遵循“断口随机产生、不得存在杂物”的原则,其次在对其微观组织进行观察之前需对其断口处进行喷金处理,最后在自然环境、加速电压为2.5kv 的条件下对其断口的微观组织进行分析,结果如图4 所示。

从图4(a)中可以看出对于经过冷态制砂工艺制备的覆膜砂其成型件内部各覆膜砂颗粒之间虽然产生了一定的粘接效果,但进一步分析发现各覆膜砂颗粒之间形成的烧结颈断口处存在明显的光滑过度现象,这就表明其烧结颈并未产生稳定的连接效果,从而极有可能使得其SLS 成型件会出现一定的脱砂、掉层现象,会使得其成型件不仅在成型精度方面受到明显的不利影响,还会使得其成型强度在一定程度上出现下降的趋势;而从图4(b)中可以看出,热态制砂工艺所制备的覆膜砂其SLS 成型件断口中各覆膜砂颗粒之间的烧结颈断口处出现明显的断裂现象,并无光滑过度边缘的出现,从而可知该成型件各覆膜砂颗粒之间形成了良好的粘接效果,形成的烧结颈状态稳定且牢靠,从而在保证烧结件的成型精度以及拉升强度方面相较冷态制砂工艺而言均具有良好的优势。

3 结论

3.1 冷态制砂和热态制砂均能够制备出符合选择性激光烧结工艺的覆膜砂。

3.2 两种工艺对覆膜砂在X、Y 向的成型精度方面的影响相对较小,在Z 向成型精度方面热态制砂工艺制得的覆膜砂其成型精度明显优于冷态制砂;对于成型件的拉伸强度而言,通过热态制砂所制备的覆膜砂其成型件拉伸强度约为冷态制砂的1.4 倍。

3.3 经过SEM 分析可知,对于覆膜砂成型件质量影响最为严重的因素为烧结后覆膜砂颗粒之间的烧结颈,热态制砂所制备的覆膜砂其成型件所形成的烧结颈质量明显优于冷态制砂。