车轮传感器的新型装配方案及其标定与解耦

吕俊成,贾永辉,祁建德,刘涛

车轮传感器的新型装配方案及其标定与解耦

吕俊成1,贾永辉1,祁建德1,刘涛2

(1.上汽通用五菱汽车股份有限公司,广西 柳州 545007;2.吉林大学 汽车工程学院,吉林 长春 130022)

为实现车轮六维力传感器与汽车之间的良好匹配关系,文章提出了一种新型装配方案。与现有的传感器技术相比,新的装配方案改变了传感器的安装连接方式和力的传递路径,对汽车原有动力学性能影响很小。文章还对自主研制的传感器进行了标定试验,进行解耦计算得出输入力/力矩与输出电压之间的耦合关系矩阵。结果表明此传感器性能较好,可为后续传感器技术的研究提供参考。

车轮传感器;装配;解耦

引言

车轮六维力传感器用于汽车道路试验中车轮力的测量,其结果可以准确反映汽车的动力学性能,对于整车的研究开发具有重要意义。车轮传感器在汽车研究中的应用主要有:汽车制动性能研究、汽车ABS的研究和评价、车辆动力学系统试验研究、汽车悬架特性动态测量、汽车道路路谱的数据采集等[1-2]。

传感器技术包括传感器结构设计、应变片桥路连接方案、传感器与车轮的匹配、标定试验、数据解耦分析等许多方面。国外对传感器技术研究较早且已将其产品化,如美国密歇根科技公司、瑞士Kistler公司等,但关键技术保密。为减小技术上的差距,近年来国内已有多个单位和企业加大了对传感器的研究投入,如东南大学自主研制了多维力传感器并进行实际应用[3]。本文提出了一种有别于现有传感器技术的装配方案,并对自主研制的一款新型六维力传感器进行了标定解耦分析。

1 车轮六维力传感器装配方案

传感器是一套独立的测量装置,需要设计装配方案将其应用于车轮力和力矩的测量。装配方案要求车轮受力完全经过传感器传递到车身,同时便于拆装,且传感器组件对汽车原有动力学性能的影响尽可能小。

1.1 现有传感器装配方案分析

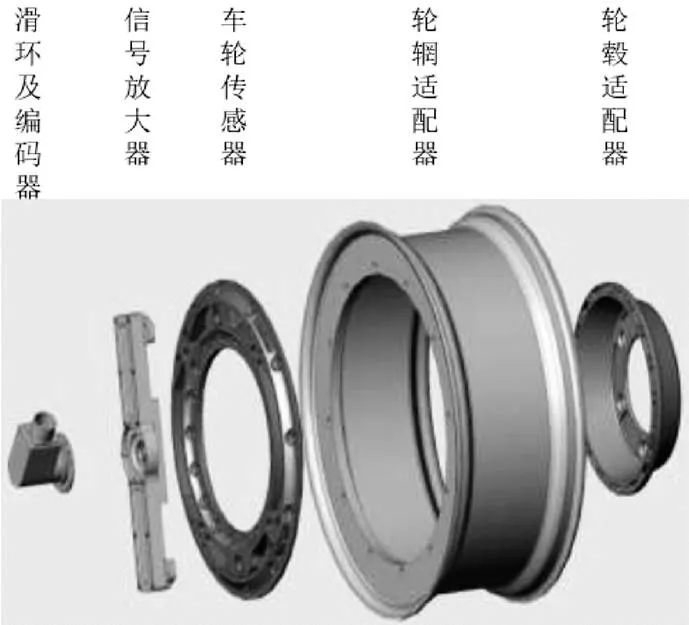

目前使用较多的传感器产品采用的方案为设置适配器结构,传感器位于轮辋适配器与轮毂适配器之间,与车轮固定,工作状态下随车轮同步旋转,设置滑环结构,内置编码器测量车轮旋转角度。

以两款常见的传感器产品为例,分析其装配方案。MSC传感器装配方案如图1所示。传感器为环形结构,测力单元位于内环与外环之间的四个应变梁位置。传感器外环与轮辋适配器螺栓连接,传感器内环与轮毂适配器螺栓连接。车轮的受力从轮辋适配器传递至传感器外环,引起应变梁变形,再经过内环传递到轮毂适配器直至车身。奇石乐传感器装配方案如图2所示,基本思路与MSC传感器相同,测力单元通过传感器外侧部件与轮辋连接,通过传感器内侧部件与轮毂适配器连接。车轮受力从轮辋传递至传感器外侧部件引起测力单元受力并通过内侧部件传递到轮毂适配器直至车身。

图1 MSC传感器装配方案

图2 奇石乐传感器装配方案

此方案传感器与车轮固定,传感器坐标系与车轮坐标系相同。整车及车轮坐标系如图3所示,整车坐标系为固定坐标系,三个力为F、F、F,三个力矩为M、M、M。车轮坐标系为旋转坐标系,三个力为F、F、F,三个力矩为M、M、M。传感器测量结果是在旋转坐标系中的六个分量,需要通过编码器测量出车轮旋转角度,然后将六个分量解算到整车坐标系中。编码器解算车轮角度和旋转速度的方式不能实现六分力的实时测量,在轮胎的复杂运动姿态下角度的测量存在误差,而且此装配方案的适配组件增加了车轮的质量,影响车辆的动力学性能。为解决这些问题,本文设计了一种安装在车载固定端的传感器装配方案。

图3 整车和车轮坐标系

1.2 新型传感器装配方案

在不改变汽车原有车轮总成、不增加适配器的前提下,设计前轮传感器装配方案如图4所示,通过改进汽车原有车载固定端结构实现传感器与车轮总成的连接。改制转向节,内圈设置螺栓孔与传感器外环螺纹孔连接;改制前轴承座,外圈添加法兰板,法兰板上内圈螺纹孔与传感器内环螺栓孔连接,法兰板远端两个螺纹孔与前制动器卡钳对应螺栓孔连接。车轮所受、、、、方向的力通过轴承传递到前轴承座,再传递到传感器内环,引起应变梁变形,最后通过传感器外环传递至转向节。制动时车轮所受通过制动盘传递至前制动卡钳,再通过前轴承座传递至传感器和转向节。

图4 前轮传感器装配方案

设计后轮传感器装配方案如图5所示。后悬架与传感器内环螺栓连接;改制后轴承座,外圈添加法兰板,法兰板上内圈螺纹孔与传感器外环螺栓孔连接,法兰板远端螺栓孔与后制动器卡钳对应螺纹孔连接。车轮所受、、、、方向的力通过轴承传递到后轴承座,再传递到传感器外环,引起应变梁变形,最后通过传感器内环传递至后悬架。制动时车轮所受通过制动盘传递至后制动卡钳,再通过后轴承座传递至传感器和后悬架。

图5 后轮传感器装配方案

新型装配方案采用改制汽车原有转向节、前后轴承座的方式,将六维力传感器安装在车载固定端,前轮传感器固定在转向节,后轮传感器固定在后悬架,从本质上改变了现有装配方案。传感器不再随车轮旋转,无须滑环和编码器结构,不需要进行坐标系转换计算,可实时测量传感器所受力及力矩。传感器安装在车载固定端,简化了适配结构,不会增加车轮总成的质量,对车辆原有动力学性能无影响。

2 传感器的标定解耦

2.1 传感器类型

车轮传感器按弹性体结构可以分为直接输出型(无耦合型)和间接输出型(耦合型)两类[4]。直接输出型传感器是在力学分析的基础上,设计出无耦合作用的弹性体,各分量之间的输入输出互不影响,输出结果由每个分量的应变电桥直接输出。间接输出型传感器每个分量的输出信号与多个输入的分量有关,需要对信号进行解耦运算。本次标定的六维力传感器如图6所示,弹性体结构对称,应变片位于对称的四个应变梁,通过设计桥路连接方式,理论上可实现完全解耦。但实际中由于弹性体加工工艺和应变片粘贴工艺等因素的影响,传感器无法达到理论设计的无耦合特性,所以需要进行标定解耦。

图6 六维力传感器

2.2 传感器标定

车轮传感器的标定是传感器的一项关键技术,标定结果的准确性直接影响传感器的性能。对传感器施加确定的输入量,可以测得传感器的输出量,输入量与输出量是映射关系,标定即为了确定两者之间的映射关系。对于直接输出型传感器,每个方向单独输入时只有对应方向有输出,其他方向无输出,则可根据标定结果直接得出各个分量的映射关系。对于间接输出型传感器,单个分量输入时,多个分量产生输出结果,需要进行解耦运算得出输入量与输出量之间的映射关系。

标定台如图7所示,两个液压缸为加载机构,与一个可以稳定控制压力的液压站连接。液压缸可通过调节液压缸支撑臂的角度实现水平和竖直两个方向加载。液压缸可进行推、拉两个方向加载,两缸力的方向相同时可对传感器进行力加载,两缸力的方向相反时可对传感器进行力矩加载。加载力的大小通过液压缸端部的标准单分力传感器读取,并通过调节压力的大小控制加载的输入量。同时,传感器标定工装可以绕竖直中心轴线360°旋转,配合液压缸的不同位置可实现对传感器的六个分量单独加载。记录每个分量单独输入时六个分量的输出结果进行解耦分析。

图7 标定台

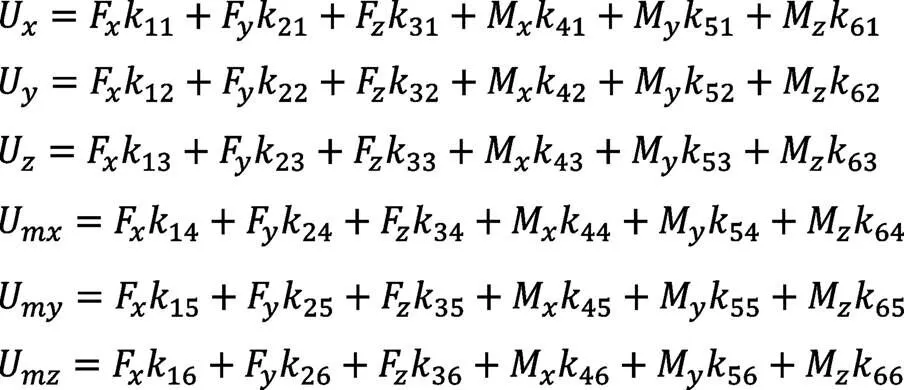

2.3 线性解耦

对标定结果进行初步处理得出,主通道输入与输出为线性关系,耦合通道输出量较小,近似线性关系,故采用线性解耦方式。设标定输入力和力矩为F、F、F、M、M、M,输出电压为U、U、U、U、U、U,标定系数为k,则输入量与输出量之间可得到如下关系式:

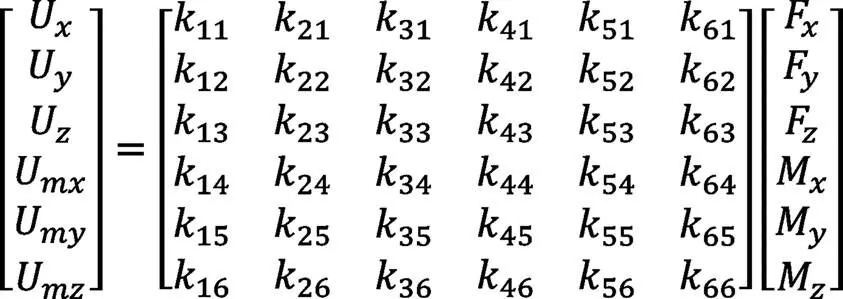

公式(1)可矩阵表示为:

=(3)

通过标定台进行单分力F输入,其他五个分量输入为0,测得六个桥路对应电压输出,可计算出标定系数1j(=1~6)。同理,另外五个分量分别单独输入得到六个桥路电压输出,即可计算得出标定系数矩阵中其他系数。

由式(3)得:

=-1(4)

式中-1即为最终所求得的解耦矩阵。在实际汽车道路试验中,六维力传感器测得六个桥路输出电压,再根据标定所得的解耦矩阵-1和公式(4)即可计算出车轮所受六个方向的力。

2.4 标定解耦结果

对自主研发设计的新型车轮六维力传感器进行标定试验,六个输入量分别单独加载,得到每个输入量加载时的一个主通道输出和五个耦合通道输出。对输出曲线进行线性拟合,计算斜率即为标定系数。六个方向共进行六次标定试验,将试验结果处理计算后,得出所有标定系数,得到标定矩阵:

计算得解耦矩阵:

将-1代入公式(4)即可对此传感器进行道路试验测量的数据进行解耦。

3 结论

本文设计了一种将车轮传感器安装在车载固定端的装配方案,传感器不再随车轮旋转,不需要滑环和编码器结构,可实时测量车轮受力情况,为传感器的应用提供了一种新的方式。利用自主研发的六分力标定试验台对最新研制的传感器进行了标定试验,按照线性解耦的方式计算得出了解耦矩阵。传感器只有个别方向耦合较大,进行解耦计算后可满足基本使用需求。

[1] 严劲,张为公.多维车轮力传感器及测试系统[J].轻型汽车术,2006 (04):18-20.

[2] 宋国民.多分力车轮力传感器研究及其在汽车道路试验中的应用[D].南京:东南大学,2001.

[3] 张为公.汽车车轮多维力测量关键技术[J].江苏大学学报(自然科学版版),2004(01):25-28.

[4] 李伟.基于神经网络的间接输出型车轮六维力传感器研究[D].武汉:武汉理工大学,2013.

New Assembly Scheme of Wheel Sensor and Its Calibration and Decoupling

LV Juncheng1, JIA Yonghui1, QI Jiande1, LIU Tao2

(1.SAIC GM Wuling Automobile Co., Ltd., Guangxi Liuzhou 545007;2.School of Automotive Engineering, Jilin University, Jilin Changchun 130022)

In order to achieve a good matching relationship between wheel six-axis force sensor and automobile, a new assembly scheme is proposed. Compared with the existing sensor technology, the new assembly scheme changes the sensor installation and connection mode and force transmission path, and has little impact on the original dynamic performance of the vehicle. The self-developed sensor is calibrated and decoupled to obtain the coupling matrix between input force / torque and output voltage. The results show that the performance of the sensor is good, which can provide a reference for the future research of sensor technology.

Wheel sensor; Assemble; Decouple

10.16638/j.cnki.1671-7988.2021.021.042

TP212

A

1671-7988(2021)21-159-04

TP212

A

1671-7988(2021)21-159-04

吕俊成(1978—),男,博士,教授级高级工程师,就职于上汽通用五菱汽车股份有限公司,主要研究方向为整车性能集成和智能驾驶。

柳州市科技计划项目(2018AA20501)。