某重卡差速器十字轴降磨耗改进

杨博华,胡智宇,李成,冯世荣

某重卡差速器十字轴降磨耗改进

杨博华,胡智宇,李成,冯世荣

(陕西汉德车桥有限公司,陕西 西安 710200)

经市场大数据分析,十字轴与行星轮内孔最容易发生磨耗,且该磨耗会造成行星轮与十字轴过热烧结、行星轮支撑不足打齿、点蚀等系列故障。文章通过对某重卡差速器十字轴与行星轮形成的摩擦副进行分析,定位磨耗主要成因,利用仿真手段针对性地进行降磨耗改进,结果显示改进结果有效可行。

差速器;十字轴;行星轮

前言

汽车差速器主要功能是传动及实现两输出端差速[1],其主要故障形式之一是行星齿轮与十字轴磨耗,磨耗过程中伴随温度急剧升高,导致十字轴与行星轮烧结,由于外部仍处于差速工况,极容易发生行星轮打齿。并且磨损加大后,行星轮与十字轴间隙增大,支撑不足,差速器齿轮啮合区域异常,导致齿轮点蚀、打齿等故障。

本文通过研究某重卡差速器十字轴与行星轮形成的摩擦副,从磨耗形成的根源着手,提出两个改进点,旨在降低接触压强同时提高耐磨性。通过有限元计算分析改进效果,接触压强可降低30%。

1 十字轴与行星轮摩擦副分析

从故障照照片可看出十字轴与行星轮内孔磨耗严重,十字轴与行星轮烧结导致部分轴出现断裂,行星齿轮与半轴齿轮点蚀、打齿。这种典型的失效型式,究其原因为接触压强过大,导致摩擦力过大,另外十字轴不耐磨,直接导致早期磨耗过大。因此失效原因可定位到接触压强与十字轴耐磨性,以下改进方案旨在从这两个方面进行,通过减磨、抗磨降低磨耗。

十字轴原结构为是十字轴加衬套的结构,其中十字轴材料为渗碳钢,衬套材料为钢套渗合金。衬套表面合金层硬度可达到60 HRC以上,层深仅能达到丝级,故表面致密化合物磨掉后本身钢套耐磨性不足。由于钢套的存在,十字轴轴径仅能做到24,十字轴与行星轮接触压强过大。改进方案取消衬套,采用渗碳钢表面渗碳淬火,表面硬度可达到60 HRC以上,同时渗碳层深可达到1 mm以上[2]。取消衬套后,十字轴轴径可增大到28,可有效降低十字轴与行星轮内孔接触压强。改进前后装配尺寸不变,具备互换性。

图1 故障形式

图2 改进方案

2 有限元分析

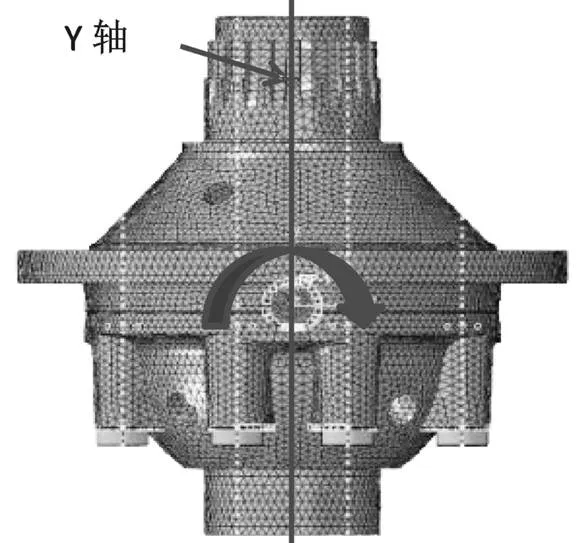

在有限元分析软件中划分好网格,建立差速器总成模型[3],采用车辆前进正向坐标系,即轴指向车辆前进方向,轴指向前进方向的左侧,轴竖直向上。采用mm、s、t有限元常用单位制,考虑到模型大小及计算准确性,四面体单元划分实体网格。材料参数如下表1所示:

表1 材料参数

零件名称材料弹性模量泊松比抗拉强度/MPa屈服强度/MPa 十字轴20CrMnTi2100.31 5101 080 行星轮20CrMnTi2100.31 5101 080

计算载荷按照额定扭矩12 000 Nm,在差壳与被动锥齿轮连接中心处施加方向力矩载荷,需考虑螺栓连接对差速器支撑刚性的影响,模型需增加螺栓预紧力,预紧力大小按照M14螺栓拧紧力矩200 Nm计算,见下表2。模型加载如下图3所示。

表2 螺栓预紧力

规格拧紧力矩/Nm预紧力/N M14(10.9级)20075 426

用相同的建模、分析方法分别对改进前后的差速器进行计算,读取行星轮内孔接触压强,该接触压强能直观地反映行星轮与十字轴接触压力大小以及分布情况,是评判改进效果的关键数据。计算结果如下表3所示,从接触压强数据可看出改进后最大接触压强较改进前减小30%。从云图结果可以看出,改进后接触压强整体呈减小趋势,接触压强较大区域收窄。由于十字轴轴径加粗,十字轴根部应力可减小18%,十字轴强度相应增加。通过接触压强最大值及分布对比可确定改进效果明显,可进行试验验证进一步确定改进效果。

图3 有限元模型

表3 有限元计算结果

改进前改进后 额定工况 最大接触压强/MPa238168 行星轮云图中红色区域为接触压强大于150 MPa

3 台架验证

对改进效果的验证关键在于考量差速过程的磨耗,对磨耗的衡量通常采用重量法或者磨损量法。由于本次研究对象磨损减重相对自重基本可忽略不计,本文采用磨损量作为评价指标,即试验前后十字轴轴径、行星轮孔径尺寸变化量。差速耐久试验是评判差速性能的有效手段,即在某一车速下持续差速一定时间。由于差速器内部的润滑采用飞溅润滑,低车速下的润滑较高车速弱,工矿更恶劣,通常采用低车速进行差速验证。本次试验搭载车桥验证,试验车速5 km/h,两侧半轴轮转速差根据最小转弯半径计算为60 rpm,每1 h进行一次差速换向,持续进行20 h或者差速器零件损坏后拆解测量。试验前测量十字轴轴径、行星轮孔径,需要对十字轴的4根轴及4个行星轮进行标记,以便试验后对应测量,每段轴和孔需要3个测量点,取平均值以确定每段轴和孔的尺寸。由于试验前后尺寸变化量并不会很大,对尺寸的测量采用千分尺,小数点后保留3位小数,共进行两轮试验,对比改进前后十字轴、行星轮磨损量,此处的磨损量为4根轴与4个行星轮的平均值。试验数据对比如下表4所示:

表4 磨损量数据

对比改进前改进后 十字轴轴径/mm0.2330.112 0.3640.218 行星轮孔径/mm0.3090.241 0.4320.302

从试验数据可以得出,改进后十字轴磨损量平均可减少46%,行星轮内孔磨损量平均可减少26%,试验测量的磨损量减少百分比与有限元分析得到的接触压强减小百分比基本一致,即试验与理论分析吻合度较高。由此可确定对磨耗的分析清晰,问题定位精确,改进方案正确、有效。

4 结论

本文论述了对某重卡差速器十字轴进行降磨耗改进。基于售后故障现象,分析高磨耗是导致差速器失效的主要原因之一,进而从磨耗根源出发,提出两点针对接触压强与耐磨性的改进方案,有效降低了十字轴与行星轮的接触压强,并提高了十字轴的耐磨性,进而减小了十字轴与行星轮磨耗。从有限元分析及台架试验可以看出改进效果明显,计算与试验吻合度较高,并且改进前后具备装配互换性,可在市场上进行大批量切换。本文论述的改进方案有效、可行,具有一定的技术价值。

[1] 刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[2] 邵国强,董立社.斯太尔差速器十字轴的强化改进[J].汽车实用技术,2012(10):21-23.

[3] 丁炜琦,苏瑞意,桂良进,等.基于应力优化的大客车结构多目标优化[J].汽车技术,2010(04):4-7.

Improvement of Cross-shaft Wear Reduction of a Heavy-truck Differential

YANG Bohua, HU Zhiyu, LI Cheng, FENG Shirong

(Shaanxi Hande Axle Co., Ltd., Shaanxi Xi’an 710200)

According to market big data analysis, the cross shaft and the inner hole of the planetary gear are most prone to wear, and this abrasion will cause the planetary gear and the cross shaft to overheat and sinter, the planetary gear is insufficiently supported, toothing, and pitting. The article analyzes the friction pair formed by the cross shaft and planetary gear of a heavy truck differential, locates the main causes of wear, and uses simulation methods to improve the wear reduction. The results show that the improved results are effective and feasible.

Differential; Cross shaft; Planetary gear

10.16638/j.cnki.1671-7988.2021.021.025

U463.218+.4

A

1671-7988(2021)21-101-03

U463.218+.4

A

1671-7988(2021)21-101-03

杨博华,就职于陕西汉德车桥有限公司。