某电驱动后桥轻客齿轮啸叫分析与优化研究

陈清爽,郭峰*,钟秤平,王轮,邓欣,刘森海

某电驱动后桥轻客齿轮啸叫分析与优化研究

陈清爽1,2,郭峰1,2*,钟秤平1,2,王轮1,2,邓欣1,2,刘森海1

(1.江铃汽车股份有限公司,江西 南昌 330001;2.江西省汽车噪声与振动重点实验室,江西 南昌 330001)

文章针对某电驱动车型在匀速及减速滑行工况下30 km/h的齿轮啸叫问题,借助LMS Test.Lab测试分析系统进行了啸叫问题详细诊断和分析。通过对齿轮参数进行检测分析,确定了该噪声产生的根本原因。最终通过优化砂轮参数,解决了啸叫问题。该研究思路为后续类似问题的解决提供了重要的参考价值。

电驱动后桥;减速器;齿轮;NVH

引言

传统汽车尾气污染已成为大气污染的主要来源之一。在2020年9月,中国政府提出二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。实现碳达峰和碳中和已从市场机制转向法律法规和标准等强制性规制。整个汽车产业链企业被强制脱碳化转型[1]。发展新能源汽车已势在必行,且成为各大车企实现减碳、脱碳主要途径之一。

在轻型客车这一细分领域,各大车企积极响应,已推出多种结构形式电动汽车。根据动力传递方式可分为三种:传统模式、电驱动桥集中式模式、轮毂电机分散式模式。前者采取传统燃油车驱动系统布置方式,保留减速器、传动轴和驱动桥,将电机替换发动机,属于改造型电动车[2]。这种结构难以发挥电机增扭性能,且传动效率难以提升。后者电机直接集成在轮毂上,效率及空间利用率高,但成本也较高。而本次研究的电驱动桥采用的是电驱动桥集中式驱动模式,其传动效率较高,且成本适中。

针对电驱动桥齿轮噪声,徐海军等[3]通过在电驱动桥中采用细高齿设计,提升了齿轮重合度,从而解决了齿轮啸叫问题;徐勇[4]通过对齿轮进行微观修形,解决了加速及滑行过程中电驱动桥齿轮啸叫问题;徐忠四[5]、陈扬森[6]针对减速器啸叫问题分别采用双目标优化及声源降噪等方式解决。以上四种优化方式主要针对传统常规齿轮啮合阶次啸叫问题,没有涉及齿轮鬼频(即非齿轮啮合基频及倍频)啸叫问题。本文针对某电驱动后桥轻客匀速及滑行减速时30码的减速器鬼频啸叫问题进行诊断分析,通过对齿轮参数检测确认根本原因,最终优化砂轮参数解决了该噪声问题。

1 电驱动后桥结构及问题概述

1.1 结构及参数

电驱动后桥布置在整车后排地板下方位置,驱动电机的输出轴通过花键与减速器的输入轴连接,经过两级齿轮减速后,通过后桥驱动整车后轮传递动力。该减速器为偏置式平行轴结构,输入轴与电机输出轴同轴,二轴、差速器轴与电机输出轴平行。其结构简图如图1所示。

图1 电驱动后桥结构简图

1.2 问题描述

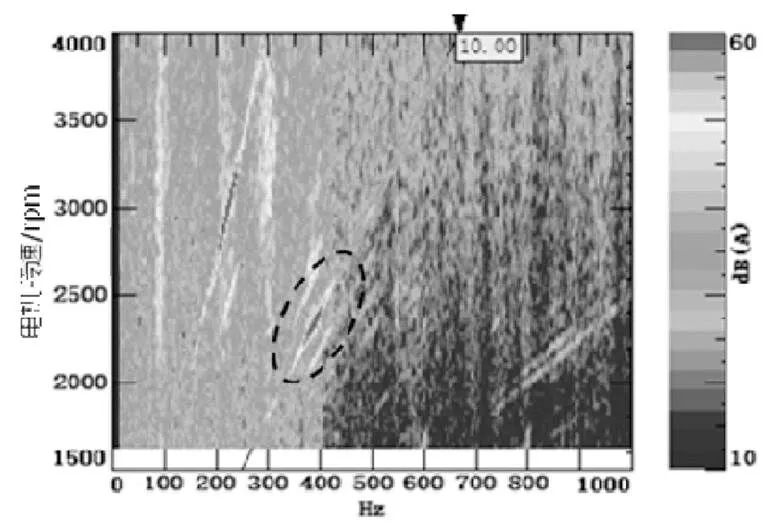

在匀速及滑行减速时车速25 kph~35 kph(电机转速2 200 rpm~2 600 rpm)车内存在明显中低频啸叫,主观不可接受。经测试确认,为10阶噪声。如图2所示。

图2 减速滑行工况车内后排噪声彩图

2 问题诊断

2.1 问题分析

NVH问题诊断过程中常使用“源头-传递路径-响应”分析理论[7]。依据该理论,梳理该啸叫的影响因子,并绘制出鱼骨图,详见图3。

图3 鬼频啸叫影响因子鱼骨图

2.2 噪声源分析

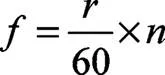

针对噪声源问题,运用LMS Test.lab软件对电驱桥总成噪声及振动进行数据采集和分析。整车试验工况为匀速30 kph和电机转速从4 000 rpm减速滑行至1 500 rpm,噪声测点为车内后排座椅,振动测点为电机端盖和减速器一轴轴承座壳体。其中振动测点布置如图4所示,电驱动后桥壳体振动曲线测试结果如图5所示。在不同转速下,固定阶次的噪声及振动的频率计算方法,如公式(1)所示:

式中:f为频率,r为转速,n为阶次。

图5 匀速30 kph工况电驱动后桥壳体振动曲线

图5中电驱动后桥壳体振动曲线峰值为417 Hz,对应电机转速为2 502 rpm,即该振动特征为417×60/2502=10阶,与滑行10阶啸叫为同一问题。减速器及电机壳体均存在10阶振动特征,减速器振动幅值更大。初步判断该噪声源来自减速器内部。

2.3 激励源机理分析

2.3.1异响特征确认

对电驱动桥相关旋转件阶次进行梳理,基频及谐频均不存在10阶,详见表1。经分析,10阶为减速器一级齿轮30阶的三分之一,初步怀疑该啸叫与减速器一级齿轮相关。

表1 电驱动后桥旋转件阶次

零件阶次 电机转子6及其倍数 电机定子48及其倍数 减速器一级齿轮30及其倍数 减速器二级齿轮8.63及其倍数 轴承B113.76及其倍数 轴承B122.52及其倍数 轴承B212.53及其倍数 轴承B224.71及其倍数

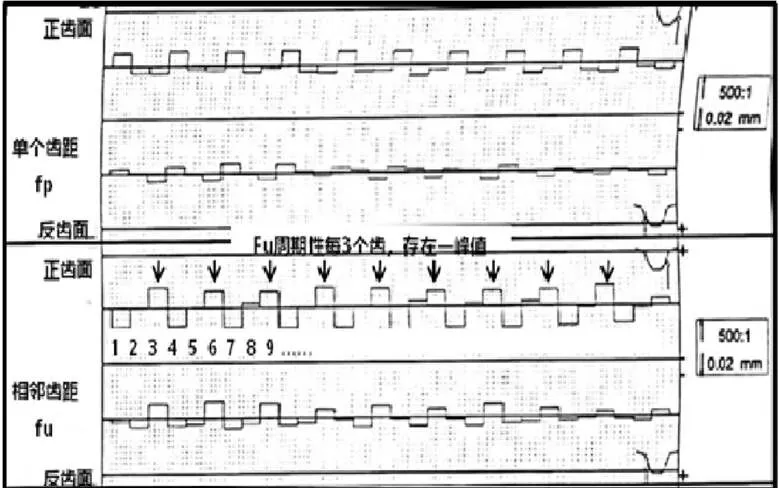

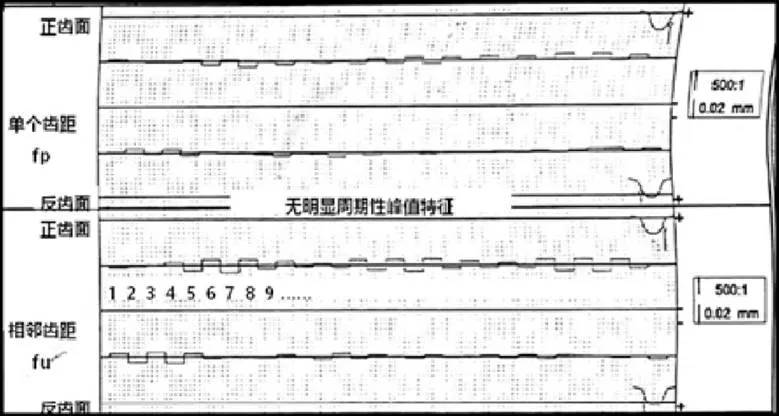

齿距偏差(单个齿距偏差fp和相邻齿距偏差fu)是评定齿轮运动精度和工作平稳性的重要参数[8]。通过对减速器一级主动齿轮的齿距偏差(fp&fu)进行检测,发现每3个齿齿距偏差出现周期性峰值特征,即10阶。齿距偏差检测结果如图6所示。

图6 一级减速主动齿轮齿距偏差检测结果

2.3.2根本原因确认

表2 一级减速主动齿轮砂轮磨削加工线程

齿轮齿数编号砂轮线程 3头4头 1#AA 2#BB 3#CC 4#AD 5#BA 6#CB ……………… 29#BA 30#CB 1#AC 2#BD

减速器一级减速主动齿轮共计30齿,用于磨削加工的砂轮头数为。当30/为整数时,磨削加工时,每个齿会周期性进入固定的砂轮线程。不同线程加工出的齿轮齿距偏差幅值不同。其中3头和4头砂轮加工过程的线程如表2所示。

当砂轮头数为3时,第1+3(=0至9整数)个齿会周期性进入线程A,第2+3个齿会进入线程B,第3+3个齿会进入线程C。齿距偏差会产生30/3=10阶特征。

当砂轮头数为4时,齿轮每转一圈,各个齿进入的线程与上一圈都不相同,如1#齿在齿轮旋转第1圈进入线程A,第2圈进入线程C。这样加工的齿距偏差幅值较小且无明显阶次特征。

综上分析,用于加工齿轮的砂轮头数对鬼频啸叫影响很大。砂轮头数选用不当(30齿齿轮选择了3头砂轮),会导致齿轮齿距偏差幅值偏大,且呈现10阶特征,引起车内10阶鬼频啸叫。

2.4 传递路径分析

2.4.1空气辐射

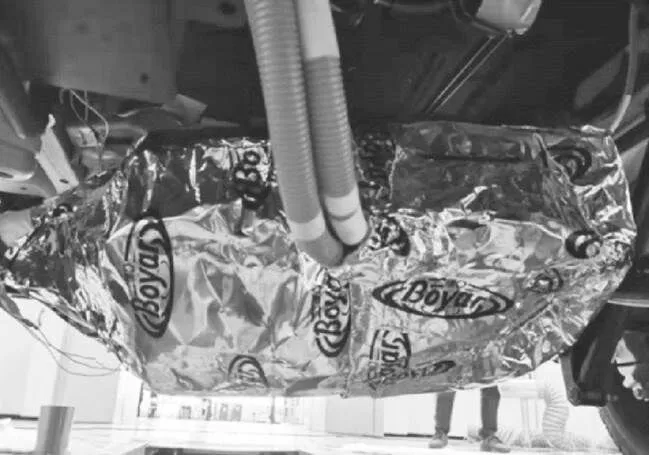

该噪声问题的主要频率为300 Hz~500 Hz,属于中低频段。按照前期设计经验,噪声频率低于1 200 Hz,结构路径通常为主要贡献,且将电驱动桥外壳使用消声棉+阻尼材料整体包裹,车内噪声优化不明显。考虑到减速器为风冷散热,该方案无法工程化。包裹措施如图7所示。初步判断空气辐射非主要路径。

图7 电驱动后桥壳体包裹

2.4.2结构传递

电驱动后桥主要通过板簧安装在车身上,同时通过减震器与车身纵梁连接。其结构传递路径主要为板簧和减震器。

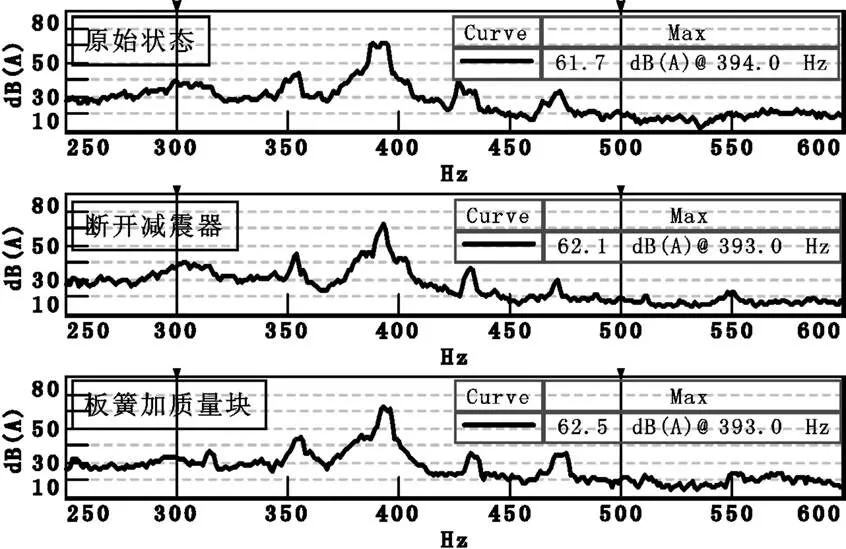

图8 匀速30 kph工况车内NVH测试结果

断开减震器,车内噪声无明显优化,因此判断减震器非主要路径。

考虑到板簧无法直接通过断开方式进行贡献度验证,因此在左右板簧各加7.2 kg质量,但车内10阶噪声无明显优化,且板簧被动侧振动峰值仍在。断开减震器及板簧加质量块测试结果见图8。

综合考虑方案效果,工程化可行性,优化成本以及项目周期等因素,暂不对板簧进行优化。

3 优化方案研究

噪声常见优化方案有三种:降低激励源振动、减小路径传递和降低车身响应[9]。综合考虑工程化可行性,优化成本以及项目周期等因素,可通过优化砂轮参数以解决该噪声问题。

3.1 砂轮参数优化

图9 优化后齿轮齿距偏差检测结果

图10 砂轮参数优化前后NVH测试结果

优化砂轮参数,将原始状态3头砂轮改为4头砂轮,新砂轮加工后的齿轮齿距偏差fp&fu分别由原始状态的5.5 um&8.8 um减小至2.6 um&3.2 um,且10阶特征消失。优化后齿轮检测结果见图9。

3.2 优化效果确认

经实验对比验证,砂轮头数优化后,车内噪声10阶峰值消失,主观可接受。数据详见图10。

4 结论

本文针对某电驱动后桥轻客车型匀速及滑行减速30码附近的10阶鬼频啸叫问题,运用“源-路径-响应”分析理论进行问题诊断分析,确定了齿距偏差异常为该鬼频啸叫的根本原因。通过对砂轮进行优化,成功解决该噪声问题,为后续该类车型的NVH开发提供了重要的参考价值。

[1] 黎冲森.汽车脱碳倒计时[J].汽车纵横,2021(5): 48-53.

[2] 彭逸.纯电动车电动机-驱动桥一体化系统的优化与控制[D].重庆:重庆理工大学,2017.

[3] 徐海军,陈威宇,李海建.细高齿设计在电驱动桥NVH优化中的应用[J].设计研究,2020(10): 88-91.

[4] Xu Y. Development of Commercial Vehicle E-Axle System Based on NVH Performance Optimization[R].SAE Technical Paper, 2020.

[5] 徐忠四,承忠平,高立新.电动汽车减速器啸叫噪声的双目标优化[J].汽车工程,2018,40(1):76-81.

[6] 陈扬森,余波,罗贤能.基于声源降噪的变速器啸叫优化方法[A].中国汽车工程学会年会论文集[C].北京:中国汽车工程学会,2015: 404-407.

[7] Sottek R, Sellerbeck P, Klemenz M. An artificial head which speaks from its ears: Investigations on reciprocal transfer path analysis in vehicles,using a binaural sound source[R].SAE Technical Paper,2003.

[8] 于永芳,董才,高立波.齿轮齿距误差分析[J].机械工程师,1993(03): 41-43.

[9] 庞剑.汽车噪声与振动[M].北京:北京理工大学出版社,2006.

Gear Whine Noise Analysis and Optimization Research of a Certain E-axle Light Passage

CHEN Qingshuang1,2, GUO Feng1,2*, ZHONG Chengping1,2, WANG Lun1,2, DENG Xin1,2, LIU Senhai1

( 1.Jiangling Auto Co., Ltd., Jiangxi Nanchang 330001;2.Jiangxi Vehicle Noise and Vibration Key Lab, Jiangxi Nanchang 330001 )

In this paper, for the gear whine noise problem of the electric car at 30 km/h under the uniform speed and the coast condition, the LMS Test. Lab test and analysis system is used to problem diagnosis and analysis. By testing the gear parameters, the root cause of the noise was identified. Finally, the noise problem was solved by optimizing the grinding wheel parameters. The research idea provides an important reference value for the subsequent solution of similar problems.

Electric-axle; Reducer; Gear; Noise vibration harshness

10.16638/j.cnki.1671-7988.2021.021.012

TB535

A

1671-7988(2021)21-48-04

TB535

A

1671-7988(2021)21-48-04

陈清爽(1984—),男,研究生,中级工程师,就职于江铃汽车股份有限公司,研究方向为NVH性能设计开发。

郭峰(1992—),男,本科,助理工程师,就职于江铃汽车股份有限公司,研究方向为电驱动NVH开发。

江西省汽车噪声与振动重点实验室开放课题(编号:JXNVHKB-KFKT-201801)。