基于Mastercam软件的口罩机熔接齿模工艺分析及高效数控加工

林冰香

(龙岩技师学院,福建 龙岩 364000)

0 引言

在2020年初新冠疫情肆虐之际,口罩供应紧张,各厂商纷纷扩大产能以满足市场需求,作为口罩机的关键部件熔接齿模在高负荷的工作下易产生磨损,需定期更换。熔接齿模形状复杂,尺寸精度与形位精度要求高,对编程人员而言是一个不小的挑战。

1 问题提出

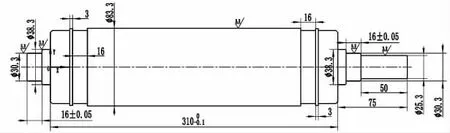

某一校企合作企业接到了生产口罩机熔接齿模的定单图样,如图1所示。

图1 定单图样

企业立即研发生产,由于之前产品类型以三轴数控加工为主,对于这类辊子类型零件加工缺乏经验,出现较多问题,具体有:1)小直径刀具易发生断刀情况,加工一个零件要更换3把刀,导致加工效率低下;2)程序抬刀、跳刀、空刀过多,做无用功,影响加工效率;3)整体加工时间过长,零件要连续加工近30 h才能完成;4)试切无纺布时,发生毛边、局部未切断等情况。

签订合同时客户已预付全款,合同约定若未能在规定时间内交货将支付数倍的违约金,这将严重影响企业声誉。为此企业负责人心急如焚,寻求我院大师工作室技术支持。我工作室接手后组织人手针对上述问题展开研究,仔细观察切削过程,多次试验后找到问题症结所在:1)主轴转速偏低是造成断刀的主要原因。现有四轴加工中心主轴最高转速为8000 r/min,无法满足小直径刀具的线速度要求。采取了主轴更换为高速主轴,转速可达13 000 r/min,并增加主轴油冷装置等措施。2)增加一把R0.5小直径刀具,利用加工中心自动换刀功能,分段执行加工程序,避免刀具磨损过快和产生崩刀。3)运用Mastercam软件优化的加工程序[1],解决了程序抬刀、跳刀、空刀过多等问题,选择动态加工策略,加工效率提升40%,缩短了加工时间。4)无纺布产生毛边、局部未切断等问题是由于热处理后刀口变形大,刀口与齿模的高低差不合理的原因造成的。解决的方法是刀口留有余量,热处理后再精加工刀口,下机前打表检测刀口与齿模的高低差,合格后方可拆下零件。

经采取上述措施后,企业顺利生产出熔接齿模零件,按期交货,为企业赢得声誉及可观的经济效益,扩大了工作室在社会上的知名度。

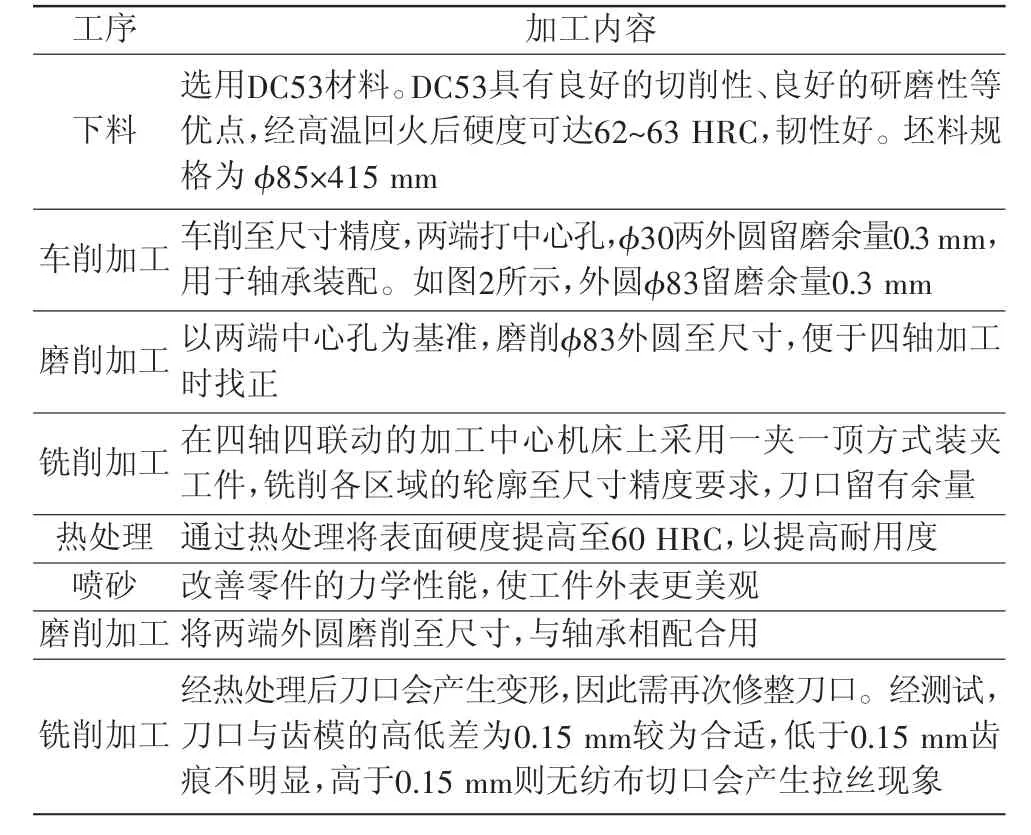

2 齿模生产工艺流程

熔接齿模的加工工序较多,具体流程如表1所示。

表1 工艺流程

基于篇幅所限,本文仅对工序4铣削加工环节展开论述。

3 零件加工准备

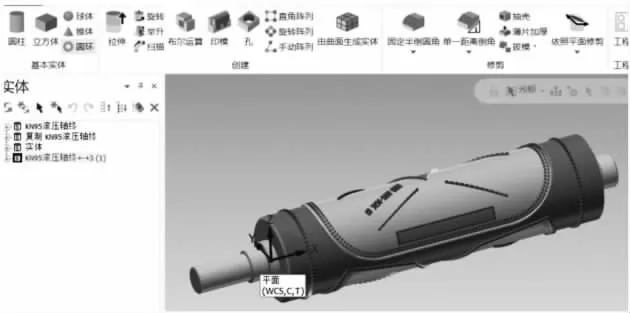

3.1 零件三维造型

运用Mastercam软件通过选择拉伸、旋转、投影、扫略、布尔结合等命令生成图3所示的三维实体图,过程略。

图3 三维实体图

3.2 零件结构分析

熔接齿模是一个旋转体类零件[2],圆周表面密集分布着各类结构特征, 有许多细小锥形齿和标记分布在旋转面上。齿模上有500多个小锥形齿,各特征之间的间距小,形状复杂,加工区域多,主要可分为滚花齿、刻字标记、键槽、齿型和刀锋刃口等加工区域。加工时间长,工序环节多。

3.3 加工难点分析

1)圆跳动与同轴度的精度均为0.005 mm,曲面精度为0.01 mm,对设备的精度要求高;2)最小区域只能使用R0.5的球刀,刚性差,加工效率低下;3)零件材质较硬,刀具磨损快,加工成本较高;4)经热处理后,齿模会产生变形,精度难以保证;5)结构特征复杂,每一个小齿模需要单独拾取,编程繁琐。

3.4 加工程序编制

3.4.1 加工工艺制定

合理规划工艺路线及加工工步至关重要,经过综合分析,熔接齿模的加工工艺制定如下:模型整体粗加工(ϕ10立铣刀)→模型整体二次粗、精加工(ϕ6立铣刀)→区域粗加工(ϕ3R0.2圆鼻刀)→区域半精加工(ϕ1.5R0.2圆鼻刀)→区域精加工(ϕ1R0.5球刀)。

3.4.2 加工程序设计

将齿模圆柱表面上的结构特征沿X轴展开,运用动态铣削加工策略,生成刀具路径。将Y轴运动轨迹替换成X轴与A轴的联动[3],熔接齿模的形状复杂,运用替换轴功能编程可快速生成加工程序。二次开粗时可基于上一刀路或剩余毛坯计算,节省开粗时间。

分别拾取刀锋刃口边界线、齿模边界线,刻字标记边界线,添加必要的辅助线,运用缠绕功能将其展开,运用2D动态铣削功能生成图4所示的加工轨迹,再修改参数,运用替换轴功能将其替换为Y轴,选择顺时针旋转,替换旋转直径为79 mm。动态铣削主要参数设定如图5所示。

图4 加工轨迹

图5 动态参数设定

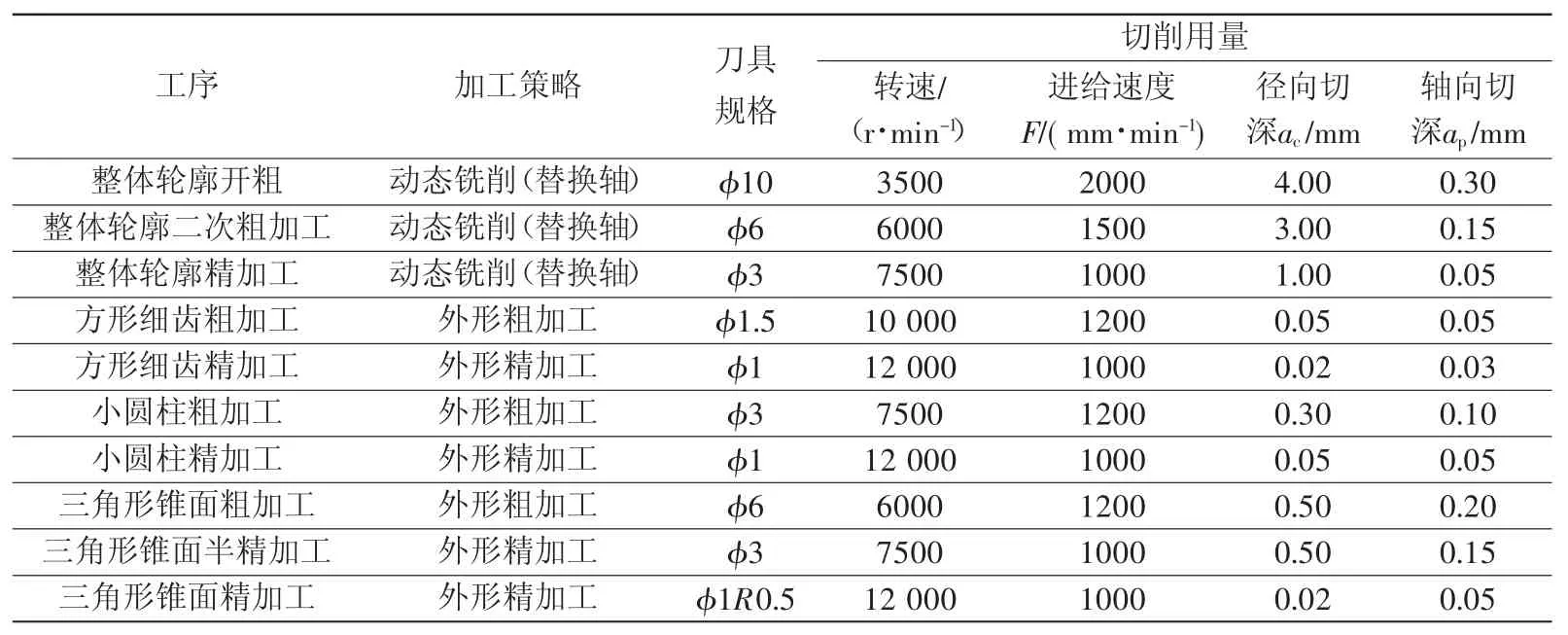

3.4.3 刀具选用及切削用量的选择

熔接齿模的轮廓复杂,加工区域多,细微轮廓数量多,间距小,精加工只能采用小直径刀具清根,对刀具的性能要求高,为增加刀具刚度及耐磨性,粗加工采用圆鼻铣刀,清根采用锥度铣刀,以直径1 mm的刀为例,如图6所示。刀具的切削用量如表2所示。

图6 刀具示意图

表2 切削用量

4 零件铣削加工

4.1 加工前准备

熔接齿模的形位精度要求高,根据工艺安排,需采用一夹一顶的装夹方式。工件装夹前需找正回转工作台的回转中心及校正尾座的直线度,尾座的中心顶尖应与回转工作台的中心线在同一高度,如图7所示。

图7 找正

4.2 确定加工坐标系

三轴数控铣床加工坐标系一般设定在工件上表面,熔接齿模属于回转体类零件,加工需采用一夹一顶的装夹方式。为了编程及操作的方便,将坐标X、Y设定在工件最大轮廓的左端面上[4],Z坐标设定在工件的回转中心线上,如图2所示。

图2 车削轮廓图

4.3 加工零件

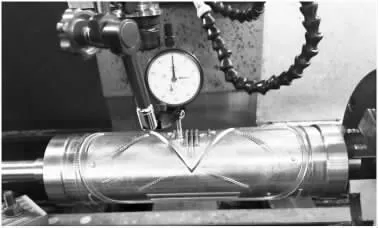

将刀具对完刀长后依次放入刀库,可避免手动换刀失误,首件加工时需注意观察切削过程,优化加工参数,为批量生产作准备。加工完成后打表检测刀口的高度,检测合格后方可拆下工件,如图8所示。

图8 检测刀口高度

5 结语

本文对一体式KN95熔接齿模作了详细的工艺分析,针对齿模精度要求高、加工难度大、生产效率低等现状,运用Mastercam 软件动态铣削加工策略、强大的替换轴功能,解决了其他软件程序抬刀、跳刀、空刀过多导致加工效率低下的问题,生产效率提升40%以上,同时也降低了刀具损耗。结果表明,Mastercam软件简化了编程过程,提高了编程和加工的效率,并充分发挥了多轴数控后制处理的技术优势,帮助加工企业充分利用现有CNC设备,快速适应市场变化,为其他类似复杂零件的编程处理提供了重要的参考。