基于仿真动臂焊接变形的控制方法

丁大状

(徐工集团工程机械股份有限公司科技分公司,徐州 221004)

动臂是挖掘装载机前车架与铲斗的连接部件,是装载作业关键的承载和转动枢纽。在动臂生产过程中,最突出的问题是焊接时存在较大的焊接变形,从而影响动臂的正常装配和使用[1]。在动臂焊接过程中,预测和控制焊接变形主要依靠员工的工作经验,当变形量超出设计尺寸公差要求时,才采取矫正措施[2],这样做既会改变焊接结构残余应力的分布情况[3]又会增加制造成本。焊接变形受焊接顺序影响较大,因此合理设计焊接顺序可有效地控制焊接变形,同时还可以提高结构件的焊缝质量,降低制造成本。随着有限元数值模拟仿真技术的发展,仿真预测复杂结构件的焊接变形应用越来越广泛[4]。本文使用有限元分析软件Hypermesh,以挖掘装载机动臂为研究对象,模拟测量动臂在不同焊接顺序方案下的焊接变形量,并进行定量数值对比分析,从而为动臂焊接工艺设计提供数据参考。

1 有限元模型建立

1.1 动臂有限元模型

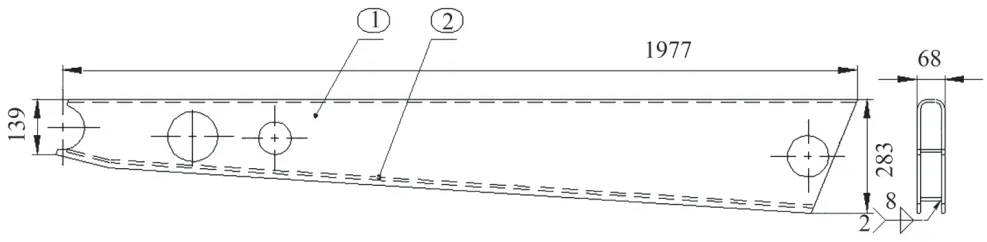

动臂的结构形式和尺寸如图1 所示,主要由①动臂弯板和②动臂封板组成,其整体结构无坡口,焊接形式为8 mm 角焊缝,主要外形尺寸为1 977 mm×283 mm×8 mm。

图1 动臂结构

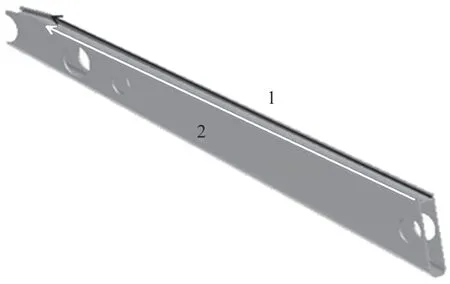

通过建立动臂三维实体有限元模型,设定其焊缝为角焊缝,网格划分如图2 所示,为了兼顾计算精度和计算效率,采用焊缝及其附近网格划分细小,远离焊缝位置网格划分粗大的网格划分形式,网格划分完成后,单元数为48 410,节点数为67 456。

图2 网格划分

1.2 材料特性

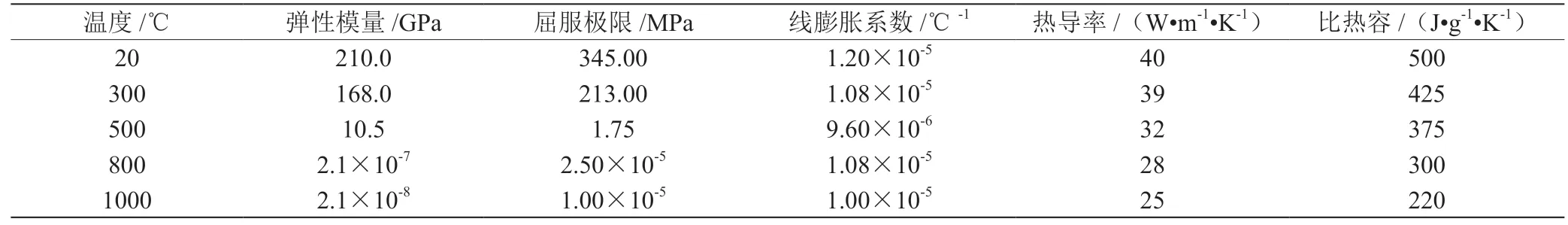

材料的热物理及力学参数均是温度的函数,会随着随温度的变化而变化,这对于焊接模拟结果的准确性有着重要的作用,文中模拟采用的材料为Q345,板厚为8 mm,其各项性能参数随温度变化的情况见表1。

表1 Q345 材料的热物理及力学参数

在热弹塑性有限元分析过程中,采用单向耦合的方式进行计算,即先进行温度场的计算,然后将温度场的计算结果以热载荷形式加载到应力计算模型中进行应力求解。在计算温度场和应力分布时,考虑了材料的热物理性能和力学性能随温度变化的特性,同时假定焊缝金属与母材具备相同的热物理性能和力学性能。

2 焊接参数

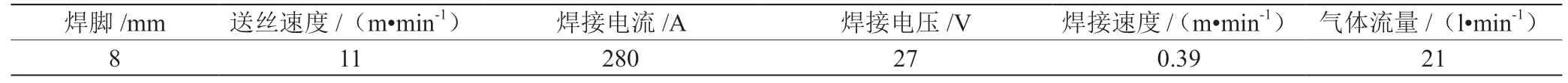

动臂采用熔化极气体保护焊接工艺,使用KUKA机器人配置松下500 焊机,并配合使用ER50-6 直径为1.2 mm 的焊丝;焊接时,采用80%Ar+20%CO2的混合气体作为保护气,热源效率约为70%。为使模拟计算时焊接规范符合实际生产需求,其余工艺参数如表2 所示。

表2 其余焊接工艺参数

3 仿真结果及讨论

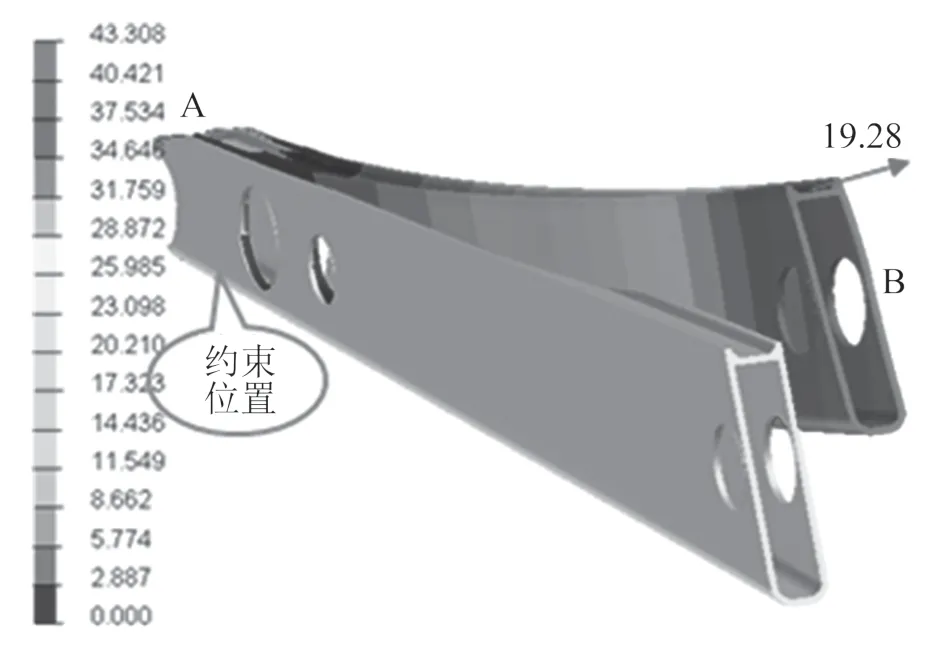

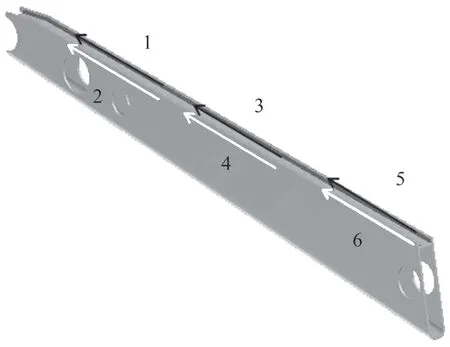

3.1 方案1

本方案采用的焊接顺序如图3 所示,即先焊接其中的一条焊缝,然后再焊接另一条焊缝。仿真过程中,将约束施加于A 端,观察B 端的变形量,位移云图如图4 所示。由图4 可知,动臂产生了19.28 mm 的变形量。实际焊接完成后动臂旁弯变形大,变形量在20 mm 左右。因此,焊接仿真结果与实际变形量能够吻合。

图3 焊接顺序

图4 位移云图

采用本方案焊接的动臂其结构形式的特点为:两条焊缝分布在动臂结构的一侧,焊缝长度较大,焊接完成后,焊缝将会产生较大收缩量,同时,相同长度和相同焊高的焊缝,先焊接的焊缝产生的变形量要大于后焊的焊缝产生的变形量。在图3 中,焊缝1 和焊缝2 是完全相同的两条焊缝,且处于对称位置,由于焊缝1 产生的收缩大于焊缝2 产生的收缩,所以焊接完成后将会产生向焊缝1 方向位移的旁弯变形。采用有限元的方法,仿真焊接过程,其产生的变形量与实际变形不但趋势完全吻合,而且变形大小与实际的差别也较小,能够符合实际焊接过程的要求。

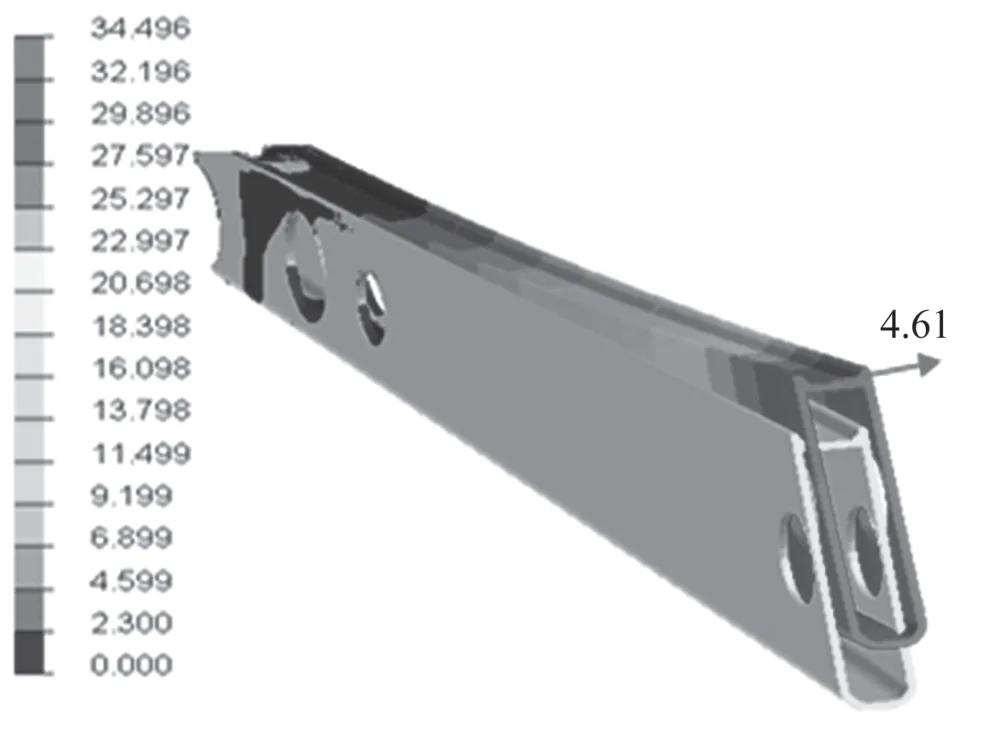

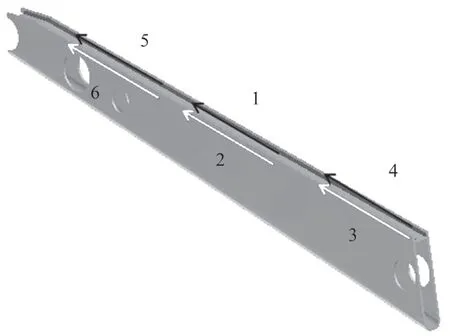

3.2 方案2

由上述分析可知,完全相同的两条焊缝中,先焊接的焊缝产生的变形量大于后焊接的焊缝产生的变形量。若想减小结构件的旁弯变形量,只需减小焊缝1 产生的变形量,由于焊缝1 和焊缝2 处于对称位置,制定了如图5 所示的焊接方案,即采用分段焊接的焊接顺序,保持每段焊缝的长度相等,在对称位置采用对称焊接的焊接工艺,位移云图如图6 所示。由图6 可知,焊后产生的旁弯变形量为4.61 mm。与方案1 中的焊接顺序相比,本方案产生的旁弯变形量明显降低。

图5 焊接顺序

图6 位移云图

3.3 方案3

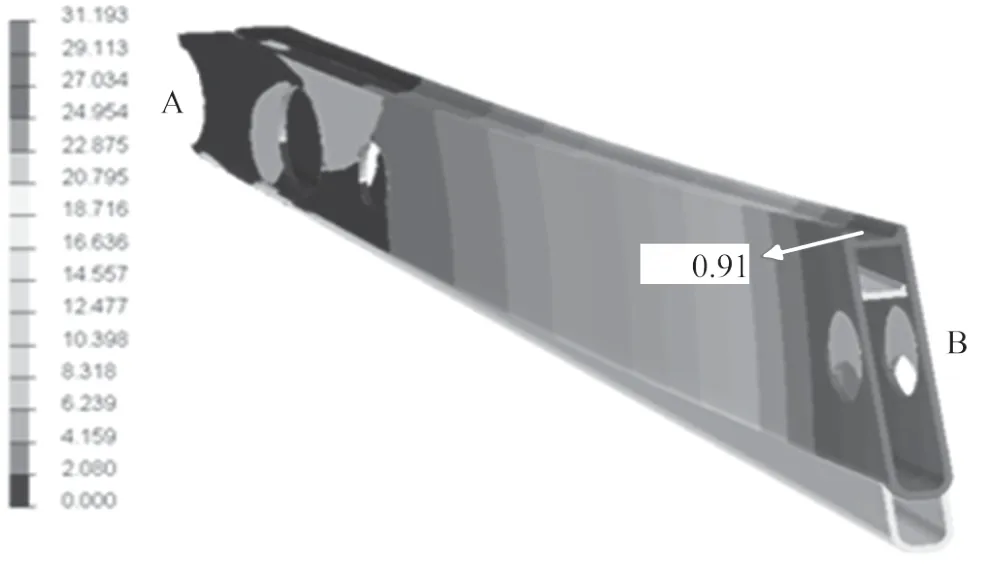

在方案2 的基础上制定了方案3,其焊接顺序如图7 所示。该方案仍采分段焊接的方法,主要改变了分段焊缝的焊接顺序,在动臂刚性最强处(即中间位置)开始施焊,以保持两侧焊缝产生的变形量尽量相等,从而使两侧的变形相互抵消,降低产生的旁弯变形量,位移云图如图8 所示。由图8 可知,焊后产生的旁弯变形量为0.91 mm。与方案2 相比,旁弯变形量再次明显降低。

图7 焊接顺序

图8 位移云图

4 实际验证

若要继续降低该动臂的旁弯变形量,可以继续加大焊缝分段数,但增加分段数量会使翻转次数和焊接起弧和收弧次数增加,从而影响生产效率和焊接质量。因此,在实际焊接过程中,需要根据实际焊接要求控制焊缝分段数,从而保证焊接效率和焊接质量。

根据上述仿真结果,方案3 产生的变形量在1.0 mm 以内,在产品质量允许的公差范围内。实际生产过程中,采用方案3 中的焊接顺序跟踪检测一批次(10 台)动臂的焊接变形量,产生的变形量均在0.5~1.0 mm 以内,与焊接仿真结果的吻合度较好。因此,基于生产效率和焊接产品质量等因素,采用方案3 的焊接顺序较为合理。

5 结论

通过以上分析,可以得出以下结论。

(1)采用有限元的方法,分析动臂结构的焊接变形,理论仿真结果与实际结果的吻合度较好,此方法可以很好地指导实际生产。

(2)采用优化后的焊接顺序,结构的旁弯变形量均能够控制在1 mm 以内。