协同吸气式火箭发动机预冷技术研究现状

石奇玉 郝云择 梁怀喜

(北京航天试验技术研究所,北京 100074)

随着航天运载技术的发展,降低有效载荷成本和飞行器的重复使用成为了航天动力领域的重要发展目标,也是美、俄、欧、日等航空强国近年来的研究热点[1]。高超声速飞行器飞行过程中工作环境复杂、速度变化范围大,目前各国的探索方向主要为吸气式组合发动机。相较于传统航空发动机,吸气式发动机的高马赫飞行会使得空气在发动机入口被迅速压缩,温度骤升可达上千K,这为发动机的正常运行带来了挑战。预冷技术是协同吸气式火箭发动机(Synergistic Air Breathing Rocket Engine,SABRE)的关键技术之一,经过几十年的探索,英国Reaction Engines Limited 公司(简称“REL”)SABRE 发动机的强预冷技术地面试验取得了成功。

1 SABRE 发动机的预冷技术

1.1 SABRE 预冷器结构及原理

SABRE 发动机是通过预冷器降低进口空气温度,从而增大进气流量、提高发动机推力的发动机,其轻质、高效的紧凑型预冷器是实现该发动机性能的关键[2]。

预冷器本质上是一种热交换器,吸气式发动机预冷器的设计难点在于需要兼顾换热能力和换热器质量。SABRE 基于间壁管壳式换热器的换热原理,采用微通道换热技术,利用密集微通道排布结构提高换热面积,从而增大单位质量预冷器的换热功率。预冷器由数千螺旋状微通道交叉排列构成,高温空气从微通道的缝隙中流过,由冷热介质与微通道内的超临界低温氦进行热交换。为降低制造和装配的难度,预冷器由大量相同的预冷单元模块构成[3],其结构原理如图1 所示。

图1 SABRE 预冷器示意图

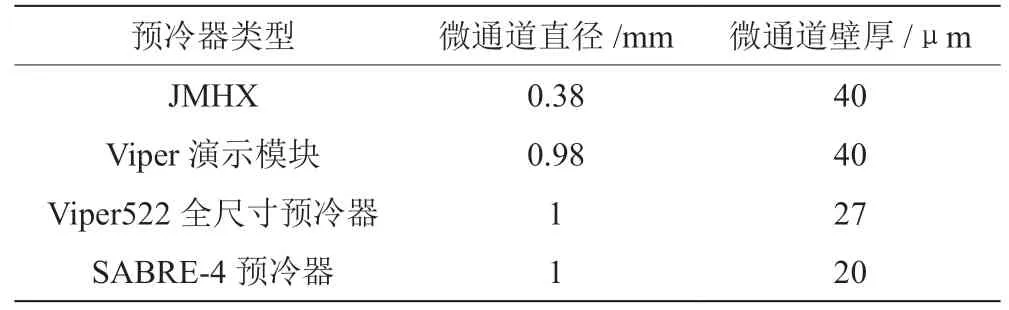

1.2 SABRE 预冷器研制过程

SABRE 预冷器最初的概念设计可以追溯到20 世纪90 年代,布里斯托大学实验室成功将高达900 ℃的气流通过JMHX 换热器进行冷却[4],并在此后进行了大量相关研究。2001 年,采用镍铬铁718 合金材料制作的换热器被用于霜冻控制测试。2004 年,相关单位成功制造了首个全尺寸SABRE 预冷器组件。2005 年,为了进一步研究建造预冷器所涉及的组装和制造问题,REL 建造了Viper 发动机演示模块,该模块包含460 条2.2 m 长的管,共排列成4 列、115行,管道外径约为0.98 mm,壁厚为40 μm。2012年,REL 利用Viper522 喷气发动机试验平台进行了全尺寸预冷器的地面试验,被测试的预冷器微通道总长50 km,直径约1 mm,壁厚27 μm,质量在50 kg以内,该预冷器实现了在0.02 s 内将进气道1000 ℃以上的空气降低到-150 ℃的目标,其设计及测试过程如图2 所示。基于高温真空铜焊技术,SABRE-4的预冷器超过一百万个密封接头,微通道总长超过1000 km,直径1 mm,厚度20 μm,每小时总传热量大于400 MW[5]。不同阶段预冷器试验件微通道尺寸如表1 所示。

图2 SABRE 设计及测试过程

表1 不同阶段预冷器试验件微通道尺寸

1.3 预冷器制造技术

先进设计方案的成功大多取决于制造、装配工艺是否合理。SABRE 预冷器极端的工作条件、精细的尺寸要求等,对材料强度和制造技术提出了极高的要求。REL 历时近7 年,对轻质、高效紧凑预冷器的制造技术进行了探索[3]。

1.3.1 新型拉伸技术

材料方面,通过对多种合金材料的测试,REL 筛选出同时具有高机械强度和高温防氧化特性的镍铬铁合金,借助新型拉伸技术可获得直径为1.0 mm、壁厚小于30 μm 的毛细管,该毛细管可承受压强为60 MPa 的压力测试。

1.3.2 新型铜焊技术

加工好的微通道毛细管需要与集管端进行连接,以实现工质的注入。传统适用于厚壁面的铜焊技术会产生较大侵蚀量,不适用于微通道的连接。因此,REL 研发了新型铜焊技术,在保证密封连接的同时不会削弱材料强度。在制造Viper 发动机展示模块的过程中,研究人员加深了对镍铬铁合金加工技术的认识,开创了时间/温度循环焊接方法[6]。

1.3.3 管道弯曲及切割技术

将薄壁毛细管道弯曲至设计要求,是加工的另一挑战,由于普通的弯管机无法实现对精细毛细管道的加工,REL 研发了特种机械设备,对毛细管进行加工后所得到的曲管未出现翘曲及壁面变薄现象,且符合抗疲劳要求及压力测试要求。另外,REL 公司还研发了毛刺最小的管切断技术。

1.4 霜冻控制技术

当飞行器在低于12 km 的高度飞行时,在空气冷却过程中,随着相对湿度增加,预冷器会出现结霜现象,且霜冻的机械强度非常大,从而堵塞换热管道。由JMHF 换热器验证试验可知,预冷器外表面和圆管壁的严重结霜问题会导致预冷器短时间内出现阻力增加和换热性能恶化[7]。霜冻控制技术是SABRE 预冷器研制过程中的关键技术之一,REL 于2000 年左右就启动了关于霜冻控制技术的研究,如在Oxfordshire 制造了霜冻控制风洞,并以此为基础研发有效的霜冻控制系统[8],该风洞可控温度可低至193 K。经测试,稳态试验条件下,当进口气流温度为-80 ℃,相对湿度为100%时,预冷器微通道可维持恒定压降8 min,可以满足飞行器4 min 入轨过程霜冻控制的指标要求;当进口气流温度仍为-80 ℃,换热器内冷却工质温度从-50 ℃到-120 ℃变化时,8 min 内管路压降在一定时间内仍可视为稳定,印证了试验件霜冻控制方法的可行性[9]。由于SABRE 预冷器的结构和运行工况较为复杂,投入使用前需要进行全尺寸预冷器的霜冻控制系统地面试验验证。

2019 年4 月,在SABRE 全尺寸预冷器地面试验中,在马赫数为3.3 的进气温度下,SABRE 预冷器在0.05 s 内成功将420 ℃高温气流冷却至所需温度,并且没有发生霜冻现象。2019 年10 月,在马赫数为5 的进气温度下,预冷器在0.05 s 内冷却了1 000 ℃的高温空气,换热功率达到了1.5 MW。该系列试验验证了SABRE 轻质高效预冷器在实现快速冷却气流的同时能够实现可靠的霜冻控制。

注入其他工质是防止预冷器霜冻的常见方法,如日本ATREX 发动机采用在预冷器前喷洒少量酒精的方法来防止霜冻。目前,REL 采用的霜冻控制方式是注入甲醇。因为气流冷却过程中温度可能低于甲醇凝固点,所以不能直接将甲醇以喷雾的形式注入气流,基于此,REL 研制了SABRE 的特殊结构,实现了甲醇与水的混合物逆气流流动的功能,在保证霜冻控制效果的同时,减少了甲醇的用量。

参考化学工业的方法,SABRE 预冷器的整个管排中设置了多个注入和收集点,如图4 所示。其工作原理为:在温度最低点注入甲醇,通过收集水-甲醇混合物并将其重新注入上游来实现混合物逆气流方向流动。在靠近出口处,冷凝液的成分几乎全为甲醇,在靠近入口处,冷凝液的成分几乎全为水,因此冷端的甲醇浓度高于热端。在混合液体向入口方向流动的过程中,水被不断吸收,因为热端的冷凝水收集结构已经收集了大量的水,气流中液态水的含量减少,相对湿度降低,所以用于抑制预冷器结霜的甲醇用量会减少。冷凝器工作过程中,气流中几乎所有的液态水都被收集,因此水蒸气分压非常低,气流流过预冷器不会发生结霜。

图4 甲醇注入及收集点示意图

2 结语

SABRE 发动机预冷技术在霜冻控制等方面的技术突破,为可重复使用的空天飞机提供了可行的动力方案。预冷空气类动力系统必然会在动力市场上占据重要地位。当前我国可重复使用的高超声速运载器技术尚在初级阶段,可以吸取吸气式组合发动机的发展经验,充分利用已经具备的科研条件,开展预冷空气类组合动力系统的研究。此外,SABRE 作为一种高效轻质换热器,除可用于提高现有发动机的性能外,在汽车、能源等工业领域中也具有广泛的应用前景。