传统装配工艺的优化方向

——SolidWorks Composer 在电机滑环测试平台的应用

刘宇燃

(广州汇普机电有限公司研发部,广州 510640)

关键字:SolidWorks Composer;3D 软件;电机滑环测试平台;虚拟装配仿真

在新产品设计时,工程师往往只考虑了设计的功能性,受到设计软件的限制,产品最终能否被顺利制造和装配等问题,无法在设计环节全面考虑,同时也无法得知装配工艺、装配步骤以及公差等的正确性。原先为解决装配的问题,工程师需要在工程试制到最终量产的周期内,耗费大量的时间与精力,还要不断与工艺、生产、测试等部门沟通,以确保自己的设计和装配工艺符合要求,这种制造方式具有耗费时间长、试制样品多、经济性较差等缺点。

近年来,随着制造企业生产过程执行系统(Manufacturing Execution System,MES)与计算机辅助设计等新兴技术的发展,能及时模拟三维动态装配的计算机仿真软件应用越来越广泛。SolidWorks Composer 可直接导入设计好的3D 模型,并以此模拟各部件装配时的步骤、路径,从而实现不需提前制造实物产品且不需耗费额外人力就能完成实地试装、检验设计装配是否合理以及判断工装夹具是否必要等工作,基本解决了新产品研发时的装配难点。

本文将以电机滑环测试平台的开发为背景,举例说明SolidWorks Composer 在新产品设计与装配阶段能够解决的技术问题,从而论证SolidWorks Composer在虚拟装配与设计检查等方面的应用情况。

1 项目要点

滑环单元是发电机中最重要的部件之一,与碳刷一样,它在电机使用中会被不断磨损,是影响发电机使用寿命的重要结构[1]。因此,计划搭建一个测试平台来研究不同类型的滑环与碳刷的各项性能,以确定滑环失效的潜在原因。

电机滑环测试平台作为非标准设备,在国内的设计与制造尚属首次,其装配、使用与后期维护等环节的可行性均无可参考先例。作为一个测试实验平台,因不同的测试对象,需频繁更换相关零部件,以满足不同的实验参数。因此,如何确保电机滑环测试平台的可装配性与调整性,是项目设计师需要解决的首要问题。

2 SolidWorks Composer 简介

SolidWorks Composer 是一款专业的技术辅助3D软件,主要功能在于直观的三维交互体验,如自定义旋转、不同的渲染显示样式以及可调节的剖面视图等,能够帮助技术人员尽快了解设计背景、结构。同时,它也提供了非常便捷的虚拟可视化装配过程,可以清晰检测零件的可装配性以及有无干涉情况等[2]。在此基础之上,该软件还可以生成一套完整的电子可视化手册,用于后期的维护,如重要零件的日常监测、维护与更换等。SolidWorks Composer 的应用场景如图1所示。

图1 SolidWorks Composer 应用场景

3 应用案例分析

3.1 虚拟装配仿真

在整个测试平台轴上完成组件安装之后,需要将滑环箱支架安装到台架上。因为平台在工作时需要高速旋转,所以对滑环箱与轴之间的同轴度要求很高[3]。由于供应商对加工能力与加工成本的把控,支架在实际制造时不得不预留单边2 mm 的移动余量,这将导致装配精度达不到初始设计要求。为确保装配时的同轴度,工程师须额外设计相应的检具来辅助装配。在这一过程中,SolidWorks Composer 起到了重要的作用。

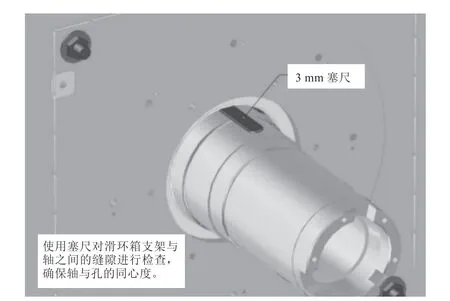

最初,工程师考虑使用检验同轴度常用的塞尺,其工作原理如图2 所示。但是在利用SolidWorks Composer 的检测路径模拟和自动更新等功能后,工程师发现滑环轴、塞尺的检测与支架的调整是先后进行的,整个过程需要重复进行。由于滑环轴的质量超过200 kg,原来一直利用吊带及人力的粗固定方式,在实际操作过程中极容易造成精度较低的问题,可行性不高。

图2 塞尺检具的工作原理

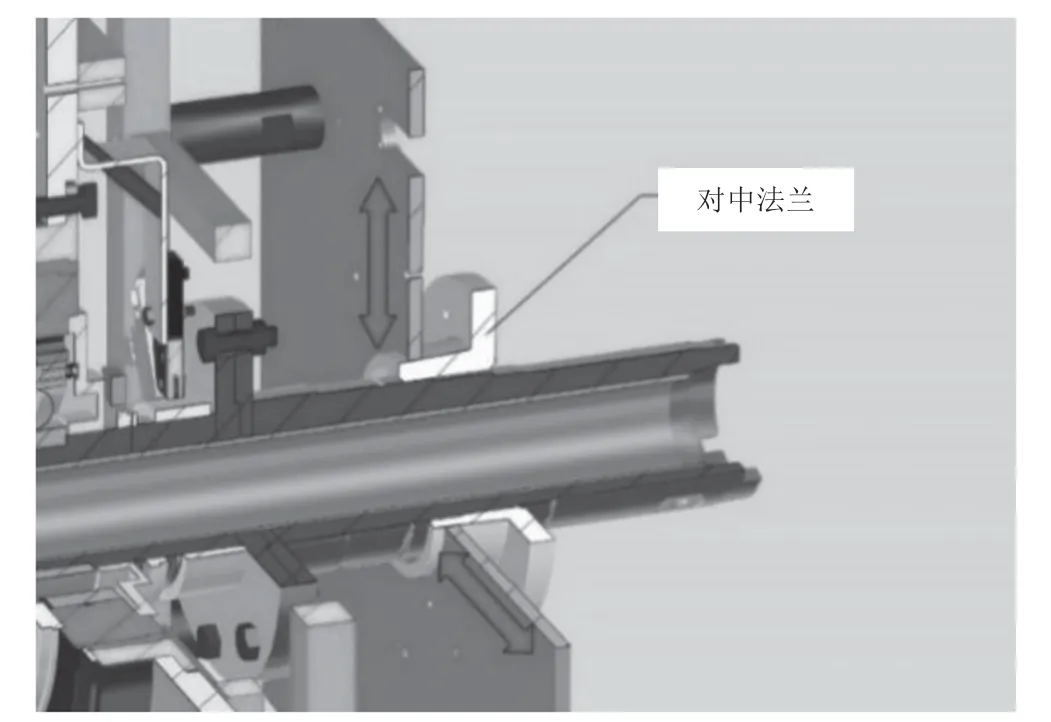

受到模拟结果的启发,工程师构思出了一个能同时进行对中和调整的自动对中方案,即工装法兰固定法。利用SolidWorks Composer 的模拟装配功能,不断优化对中法兰的设计后,增加了法兰外表面的锥度,且能够使法兰与支架孔自动配合,通过在法兰内外表面增设倒角,使滑环轴的安装更加方便,法兰端面处设计两个M8 的螺纹孔,方便拆卸。对中法兰的剖面示意图如图3 所示。使用对中法兰这一固定方法,能够使滑环轴顺利装配到支架中,并且保证了需要的同轴度,完美地解决了最初设计与制造间的矛盾。

图3 对中法兰的剖面示意图

3.2 局部细节检验

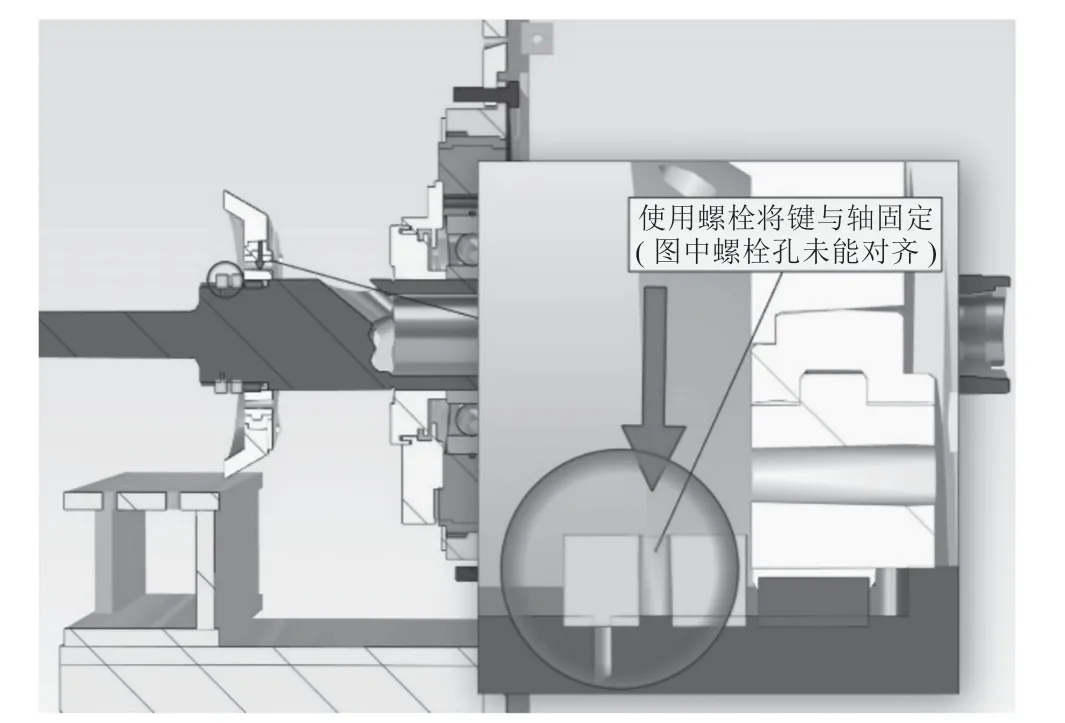

在SolidWorks Composer 中播放虚拟装配的动画时,可以在任意时序暂停,同时还能够通过旋转模型、缩放视角、更改零件透明度以及Digger 局部放大等功能,对各配合面的设计细节进行多角度多细节地检查,这些方式能够使工程师从不同角度直观地查看整个装配的过程,从而找出在零件设计环节中有可能被忽略的细节问题。例如:在模拟安装编码器感应器时,通过SolidWorks Composer 的剖视功能,工程师发现,短路环轴向定位键上螺栓孔与滑环轴的孔位置无法对齐,导致螺栓在模拟装配时无法装进螺栓孔,如图4所示。发现该问题后,工程师通过调用该软件的详图功能,发现螺栓孔与滑环轴孔都为螺纹孔,从而造成固定螺栓无法旋入。其原因为:设计时轴和键都考虑了轴固定的需求,从而造成冗余设计。

图4 短路环的安装检查

在设计零部件时,工程师大多是按照先分别单独设计某零部件,再组装配合的方式进行的零件设计。因此,在实际应用中很容易造成不匹配或者重复设计的问题[4]。此时,这种问题若没有被发现,发送给工厂或供应商开始试样或制造后,直至装配时才会发现这一细小的错误,这不但会延长装备的制造周期,而且还会造成资源的浪费。

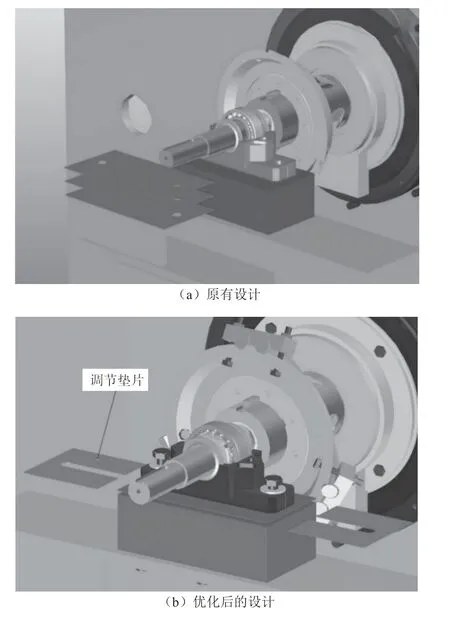

3.3 制作使用说明书

电机滑环测试平台作为检测机构,在应用过程中需经常调整零部件,以满足不同产品的测试要求。这需要电机滑环在设计时,考虑到在产品的全生命周期内,具备良好的可维护性与可替换性。例如:在最初设计小轴承座的调节垫片时,工程师直接沿用了绝缘垫片的设计方式,但在利用SolidWorks Composer 制作更换垫片的使用说明书时,项目团队发现如果使用这种形式的调节垫片,每次需要调整滑环轴高度时,都要将用于定位的两个预紧螺栓完全取下,并抬起轴承座,才能将调节垫片塞入,如图5(a)所示。这样的一个过程不仅可能引起轴承座的位置变化,而且在整个调整中也不利于工人操作。因此,工程师将原有的整片设计更改为两块一组的形式,同时将圆孔改为槽口,如图5(b)所示。这样一来,安装垫片时只需从左右两侧插入即可,不需要再次取下预紧螺栓,从而保证了其他零件的定位精度,也简化了工人的操作过程。

图5 调节垫片的设计优化

4 结语

SolidWorks Composer 在电机滑环测试平台项目中的应用,使得传统的研发工具与沟通方式得到了极大改善。本文通过软件背景介绍和实际案例分析,展示出该软件在实际工程项目中的应用方式。该软件可以直观形象地显示产品的整个生命周期,而且不仅能应用在电机滑环这类创新性极强的项目中,也能在其他技术领域之帮助企业改善内外部的沟通方式,从而提升企业的工作效率,帮助工程师提前发现错误,为企业创造更多的价值。