SD5 型切梗机维修工装的研制

钟志民 甘 华

(广西中烟工业有限责任公司南宁卷烟厂,南宁 530001)

SD5 是意大利Garbuio Dickinson 公司生产的切丝、切梗设备,其主要优点是:刀辊组件为轴向分体式结构,刀辊直径大,切削角度大,有助于提高切丝质量,刀片和导丝条的特殊结构设计,可实现定长切丝,刀片进给驱动采用气动方式,由气囊式气缸驱动,刀片进给为间歇进给。目前,该设备广泛应用在全国多家卷烟厂的制丝线上。由于该设备维修保养的方便性及效率性设计功能不周全,导致实际维修保养过程存在安全隐患,同时造成了生产过程中作业效率低、劳动强度大、作业技术水平不高等问题。因此成立项目攻关小组解决以上问题,以充分利用设备性能是十分必要的。

1 SD5 切梗机主要部件及工作原理

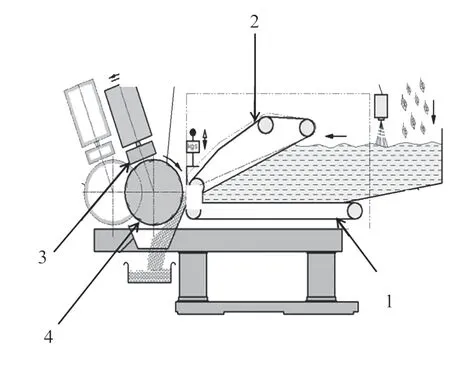

SD5 切梗机在生产时各主要部件见图1,其中刀辊、磨刀器、铜排链等都直接与梗条接触。梗条通过振动输送机进入排链后,由铜排链将梗条向刀门处输送,且到达刀门处后会被压紧、压实,之后由刀辊在高速旋转的过程中将压实的梗条切削成一定厚度的梗丝,切削过程中,磨刀器进行旋转及往复运动以保证刀片锋利。因为这些主要运转部件都会与梗条直接接触,且梗条水分较大,所以设备工作一段时间后易积垢,从而导致维修人员对设备的维修保养频率增加。

图1 SD5 主要部件

2 SD5 切梗机维修保养时存在的问题

2.1 铜排链维修保养存在的问题

生产过程中需按时对铜排链进行清洁保养,保养方式为整体拆出上下铜排链进行清洗,之后再安装到切梗丝机上。保养过程中会遇到以下问题:第一,无法保证保养进度,影响生产;第二,切梗机保养频率高,铜排链拆装频率高,且工作效率低;第三,每台机器的保养周期为每周一次,共有两台机,工人每周要拆装两次,目前拆装铜排链的方式为先拆开铜排链接头,然后用皮带或绳子系住铜排链一端由人工拉出排链,工人的劳动强度较大;第四,上排链重达140 kg,下排链重达190 kg,上排链安装在切梗机上离地度高度为2.7 m 的位置,下排链安装在切梗机上离地高度为1.8 m 的位置,工人维修时存在安全隐患;第五,若铜排链保养不及时将会影响切梗质量,且铜排链内部积垢将会影响传动比,从而造成梗丝粗细不均。这些问题无形中加大了维修人员的工作难度和劳动强度[1],同时由于维修保养耗时过长,也会影响到设备的有效作业率。

2.2 磨刀器维修保养存在的问题

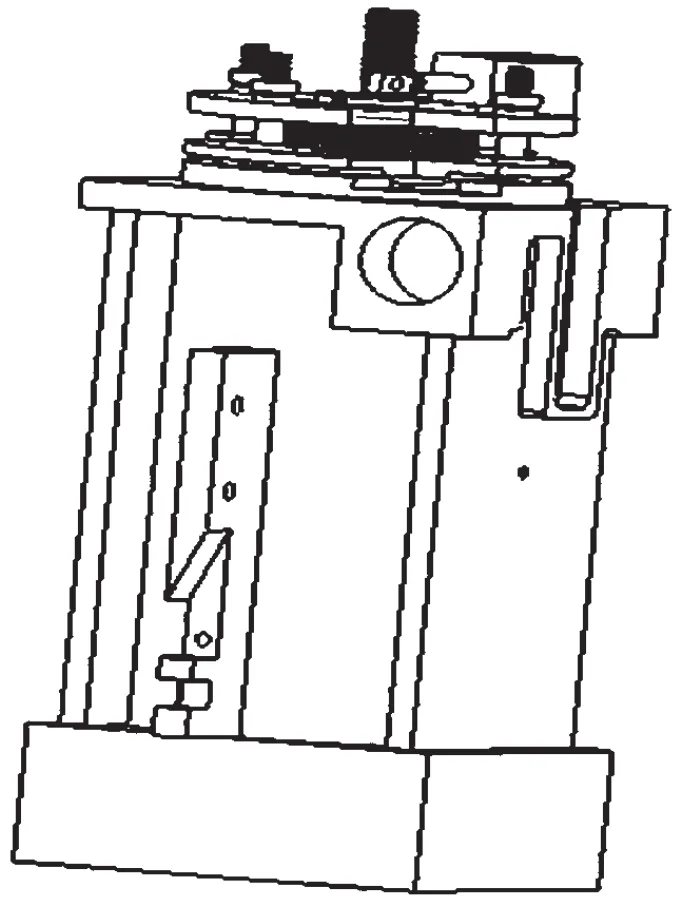

SD5 切梗机磨刀器见图2,该设备维修时整体拆装较困难,整个磨刀器质量达65 kg,离地高度为2.5 m,但液压提升车最大提升高度只有1.8 m,无法直接移动该设备,而且提升车货叉的宽度为300 mm,磨刀器安装支架的宽度为220 mm,液压提升车的货叉无法直接进入到磨刀器安装支架中。现在所用的方法是将液压提升车升高至磨刀器下方,用人工将磨刀器移动到液压提升车上,再将磨刀器降低至地面,这种拆解方式十分困难且存在安全隐患。

图2 SD5 磨刀器

3 问题分析及改善方案

3.1 关于铜排链拆装困难的解决方案

3.1.1 方案选择

通过小组成员分析及现场考察,决定采用自主设计工装来解决上述问题,现提出以下3 种方案来进行对比选择。

方案1,采购铜排链拆装设备。该方案能解决上述问题,且无安全隐患,技术难度较低,但是设备采购费用大,采购周期长,因此不予采用。

方案2,只清洁排链表面,不拆装排链。该方案只是表面清洁铜排链,费用低,无安全隐患,施工技术难度低,但是无法清洁设备内部,将会影响设备使用寿命,因此不予采用。

方案3,自主设计拆装铜排链装置。该方案费用低,无安全隐患,加工难度中等,效果好,因此可以采用。

3.1.2 设计思路

自主设计过程中,设计的装置要实现以下几个功能:第一,安全,要保证作业过程没有隐患;第二,高效,拆装铜排链是为了提高效率、保证生产质量,因此拆装设备需要轻小、可单人操作,且使用、移动方便;第三,可切换工作模式,该设备要能够实现电动或气动驱动且有手动盘车功能以及过载保护功能,以防止排链损坏。设计思路是在上下排链驱动减速机主轴上设计一个驱动主轴转动的装置[2],以减轻人工拉排链的劳动强度。

3.1.3 设备结构

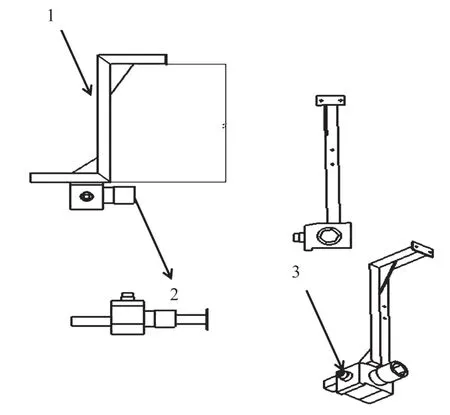

拆装铜排链设备如图3 所示,该机构由减速机、支架及气动接头组成。因为切梗丝机上、下铜排链的驱动方式为由两台减速机驱动,所以通过该机构用气枪分别直接驱动上、下铜排链的主传动轴,即可使铜排链转动,从而自动带出(拆)或带入(装)铜排链,省去人工拉排链的费力工作。拆装过程中,如果有卡阻或扭矩过大,气枪还会进行过载护,当没有空压气动力源时,还可以转换工作模式,用专用工具进行手摇实现安装。

图3 拆装铜排链设备

3.2 关于磨刀器维修困难的解决方案

小组成员经过分析提出3 种方案:方案1,重新购置液压提升车,该方案设备采购需要时间较长,且市场上很难找到合适的货叉宽度,整体费用较高;方案2,设计工装配合提升车使用,将工装设备设计成可以拆装式的工装安装在液压提升车上,不会影响提升车的其他使用时间,该方案费用较低,可自主设计并制作工装;方案3,设计移动平台使用,该方案中移动平台方便拆装磨刀器,但磨刀器从地面移到平台上较困难。

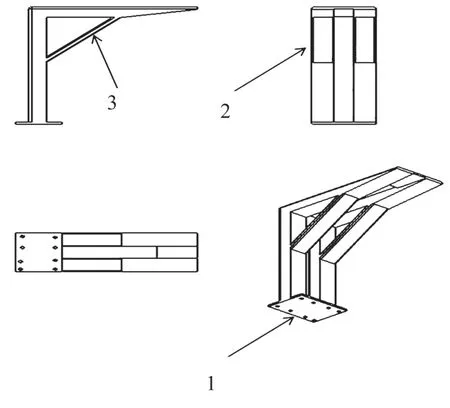

经过分析比较,最终采用方案2 的设计进行工装制作安装。该方案通过将工装安装在液压提升车上来增加液压车的高度,从而保证磨刀器在拆装过程安全。工装材料选用45 钢,具体尺寸及工艺要求按照设计的工程要求进行[3]。经过对工件的焊接、钻孔、攻丝及打磨等一系列加工,制作完成后的专用工装如图4 所示,经过安装调试与安全验证,其受力要求等指标都符合安全规定,经济投入较为合理[4]。

图4 专用工装

4 改进效果

该设备投入使用后,节省了维修保养费用以及维修时间,切实提高了切梗质量、烘丝梗的效率以及梗丝填充值,降低了丝梗的造碎量,减小了设备的故障率,保证了切丝机的正常运行,消除了操作人员的安全隐患和设备的损坏可能性[5]。

5 结语

通过这次技术改造,以理论分析指导实际的技术改进,维修保养人员的维修技能得到了进一步加强,达到了良好的预期效果,为以后设备的优化和改进积累了宝贵的经验。在今后的工作中,相关人员要不断加强技术知识的学习,以使设备能够发挥出更大的生产潜能,产生更高的经济效益。