新型低银无铅电子钎料的开发与应用研究

张战英 王一龙 徐广胜 刘振华

(陕西工业职业技术学院 材料工程学院,咸阳 712000)

1 研究背景

如今电子产品的更新换代速度非常快,且行业竞争剧烈,许多厂家为了提升竞争力及收益而采用各种方式来控制成本,但SAC387、SAC305 等无铅产品中Ag 含量过高的问题一直是行业内部面临的难题[1],这将大大增加钎料的生产成本。由于合金钎料中存在Ag,将会使焊点中存在许多细长、薄片状的Ag3Sn 金属化合物,当焊点处于热应力或机械应力较高的情况下时,此类化合物容易引起裂纹,使电子产品在跌落等情况下容易出现焊接脱落,从而导致部分功能无法实现[2],而且若采用焊球阵列封装(Ball Grid Array,BGA)、芯片支持包(Chip Support Package,CSP)等芯片封装技术的电子设备使用的钎料中Ag 的含量较高,可能导致相关元器件的可靠性下降。为了提高含银无铅钎料的抗跌性、抗冲击性等性能[3],日本JEITA 协会开始着手研发含银量低的无铅钎料。减少钎料中的Ag 含量后,焊接界面处的金属化合物将变薄,这有利于提升焊点的抗冲击水平与抗震性能。

低Ag 无铅合金具有较低的弹性模量和较低的屈服强度等性能,能吸收变形、热疲劳等产生的能量,降低此类能量对焊接界面的影响,从而有效减少界面断裂的概率[4]。相比SAC305 等产品,低银无铅钎料有强度低、润湿性差、熔点高等不利于加工和使用的问题,因此需要通过添加微量稀有金属来消除这种问题。本文基于这一思路,尝试通过添加适量元素来提升低银无铅钎料的润湿性、强度、抗氧化性,降低其熔点,从而改善SAC0307 钎料的相关特性。

2 低银无铅钎料的应用研究现状

欧盟WEEE、RoHS 双指令以及日本通产省回收法等立法的颁布强制将电子工业从含铅钎料向无铅钎料进行转换,大众使用的电子产品Sn-Ag-Cu 系合金因具有可靠的焊接性能、优秀的物理性质及良好的力学性能而得到广泛研究与实际应用,如日本电子协会推荐的SAC305、美国NEMI 推荐的SAC387 以及Intel 公司常用的SAC405 等。

日本是最先广泛研究无铅钎料相关技术的国家,早在20 世纪末,就有日立、松下、索尼、东芝等企业研究无铅技术并在实际的产品加工中引入相关钎料产品,他们将该技术积极推广并投入工业应用,截止于2003 年已有超过70%的相关企业引入了无铅钎料,目前其无铅技术的研发与产业化水平都领先其他国家。WEEE、RoHS 双指令颁布后,欧盟国家也加快了无铅化钎料的研究与产业化应用,如Philips、Infineon 等半导体产商采取限制部分产品铅含量的手段来适应法规要求。基于市场需求及法规的推动,欧美国家在该方面发展迅猛。随着我国近十几年来对电子产品的消费需求大大提升,许多企业及科研究单位也开始对无铅钎料进行了大量研究、开发与应用,但目前已实现商品化的无铅钎料产品较少。

无铅钎料有很多种,其中Sn-Ag-Cu 系无铅钎料是目前应用最为广泛的一种无铅钎料,也被认为是替代含铅钎料的首选,该类钎料以Sn-Ag 共晶合金为基础,工艺性能和力学性能良好,且成本较低[5],目前已在电子封装等领域应用了较长时间,但国内的相关研究并不多。各国研发的该系钎料虽然存在成分上的差异,如欧盟IDEALS 推荐的产品为Sn-3.8Ag-0.7Cu,日本JEITA 推荐的产品为Sn-3.0Ag-0.5Cu,但微小成分差异对熔化温度等特性的影响不大。相关研究表明,该类钎料在某些情况下会存在力学性能下降的问题,通过添加如Ge、Bi 等元素则有利于改善相关性能,从而提高该类材料的焊接可靠性与抗热疲劳性。

3 新型低银无铅电子钎料的开发研究

3.1 实验方式

新型低银无铅电子钎料的开发研究过程中,首选Sn 和Sn-Cu、Sn-Ag、Sn-Ge 以及Sn-Bi 等合金来制备新型的SAC0307 钎料,再根据相关试验标准对制备完成的钎料进行各项测试,包括拉伸测试、熔点特征测试以及用盐酸酒精对合金试样进行刻蚀等。通过显微镜观察合金被腐蚀后的显微组织情况,并用可焊性测试仪研究新型钎料的润湿性,从而获得润湿力平衡曲线等数据,之后再进行产渣量、融通率等方面的测试。

3.2 实验结果与讨论

3.2.1 力学性能与熔化性能测试

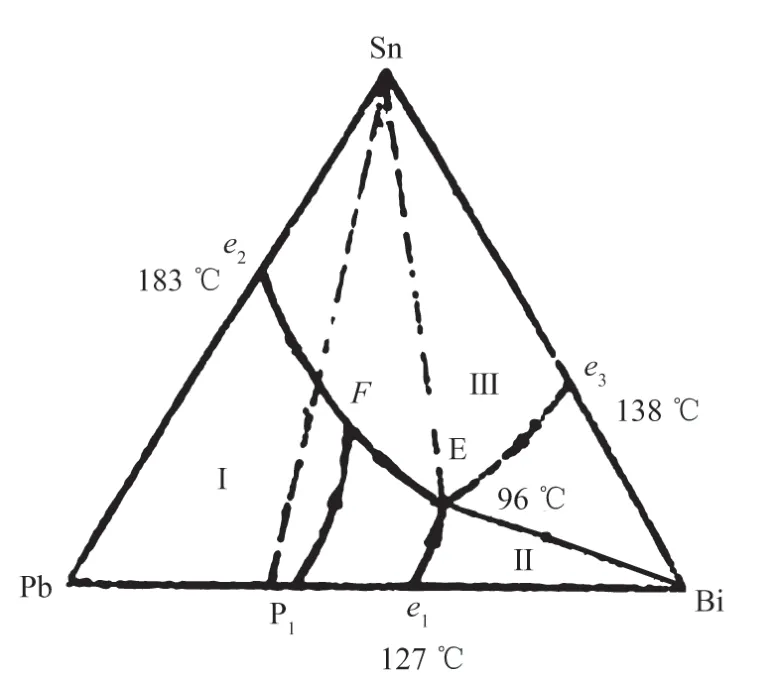

通过在力学性能、熔化性能等方面对新型低银无铅电子钎料进行实验测试,结果表明:新型钎料与不添加Bi 等元素的SAC0307 钎料相比,具有更强的抗拉强度,且其延伸率比SAC0307 钎料降低了约10%。新型低银无铅电子钎料的Sn-Bi 相图如图1所示。

图1 Sn-Bi 相图

表明温度下降时,Bi 在Sn 中的溶解程度也会随之下降,钎料凝固时,Bi 等元素能够以固溶形式出现在钎料基体内;钎料冷却时,Bi 则会以单质形式析出,从而阻碍了晶粒在材料冷却后的变大问题,有利于获得细化的基体组织。这种形式通过强化钎料的固溶、弥散效果,提升了钎料的抗拉强度,而钎料延伸率下降则跟Bi 发生局部偏析、局部固熔有关,但整体的力学性能依然比SAC305 好。与SAC0307 相比,新型低银无铅电子钎料因添加了其他元素的钎料而具有更低的熔点,而二者的吸热最高峰、融化起点则几乎相同,其中添加了Bi 等元素的SAC0307 钎料只存在单一吸热高峰和单一起始熔化峰。在其起始熔化峰出现时,β-Sn、Ag3Sn、Cu6Sn5等将会发生反应,从而产生三元共晶、Ag3Sn、β-Sn,进而呈现液相;在其出现吸热高峰时,Cu6Sn5、β-Sn 出现液相,钎料熔程为15.1℃,能满足电子领域对钎料的相关要求。另外,该钎料没有低熔点共晶物,有利于进行可靠的焊接。

3.2.2 微观组织测试

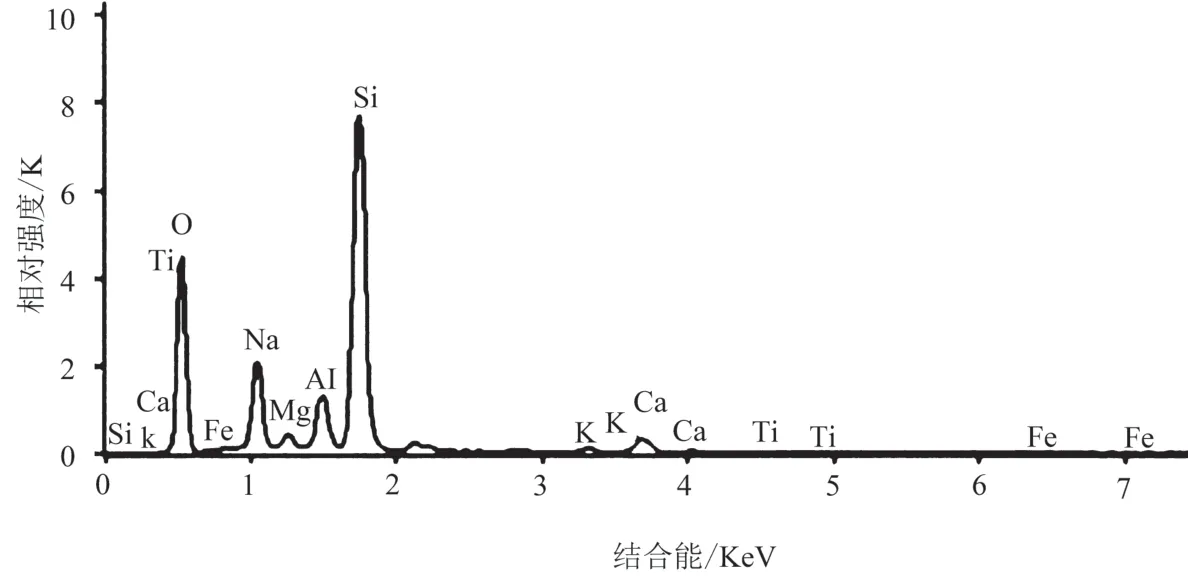

新型低银无铅电子钎料的显微组织测试图和SEM能谱分析分别如图2 和图3 所示。

图2 显微组织测试图

图3 SEM 能谱分析图

表明添加了Bi 等元素的SAC0307 钎料比传统SAC0307 钎料的β-Sn 晶粒尺寸更小;SEM 能谱分析则表明,Bi 钎料内部组织由β-Sn 基体、共晶区及基体上细小Bi 颗粒构成,共晶区分布有粒状Ag3Sn、纤维状Cu6Sn5等化合物,而基体上的Bi 颗粒易吸附于Ag3Sn 周围,因此析出区域较为集中,由于Bi、Sn 元素的亲和力强,使得Bi 能完全固溶入β-Sn 中,且不会增加金属间化合物。

3.2.3 润湿平衡测试

通过润湿平衡测试,添加Bi 元素的SAC0307 钎料最大润湿力比SAC0307 明显更高,且润湿时间比SAC305 和SAC0307 明显更小,其原因为:由于SAC305 银含量较低,无法更好地改善润湿性,而在加入Bi 等元素后,SAC0307 润湿力相关指标则好于SAC305。钎料润湿进行的越早,润湿工作也越早完成,这有利于提升焊接的质量。另外,不同活性的助焊剂对钎料的润湿性能也有不同影响。

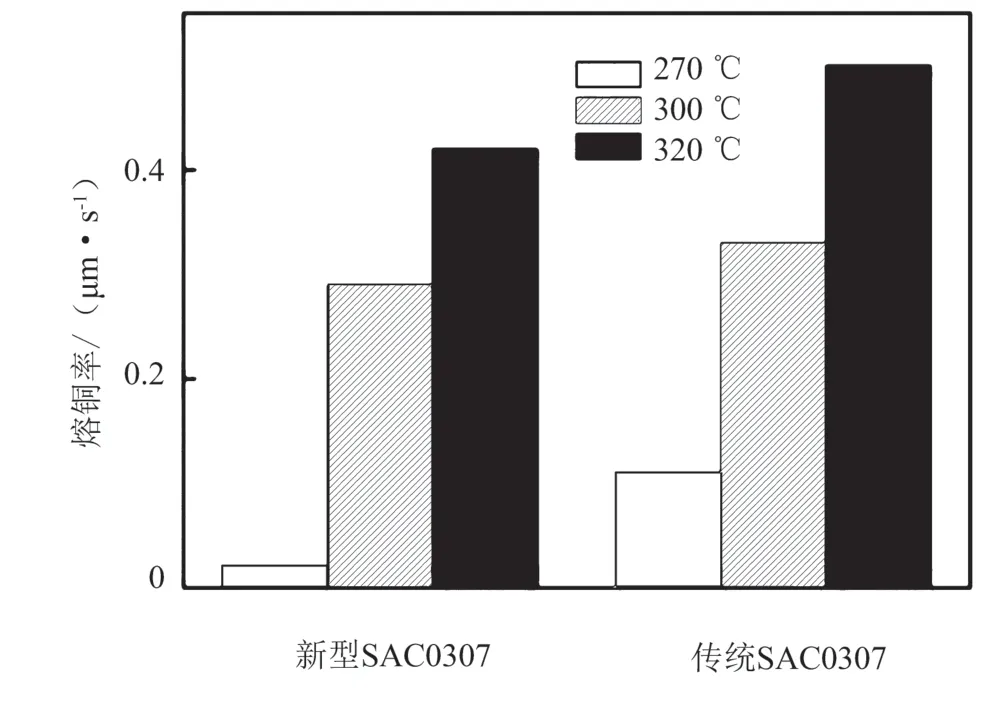

3.2.4 溶铜率测试

温度提高会使铜的溶蚀更严重,而铜溶蚀速度则直接关系到焊接长是否耐久、可靠。在抗氧化、耐熔蚀等性能方面,不同温度下添加其他元素的新型SAC0307 钎料与传统SAC0307 钎料的溶铜率如图4所示,可以看出相比传统SAC0307,添加Bi 等元素后的钎料溶铜率明显降低,这是由于Bi 等元素稳定并抑制了金属间化合物的生长。抗高温氧化测试则显示48 h 后SAC0307 焊锡球已开始发黄,而添加了Bi等抗氧化元素的新型SAC0307 由于可抵抗空气对流环境而不会产生变色情况。另外,虽然氧化渣产生量与氧化时间呈正相关,但新型SAC0307 却较少,这与其长效抗氧化的特性密切相关。

图4 新型钎料与传统钎料的溶铜率

3 结语

低银无铅钎料具有广阔的研究与应用空间,但目前已开发的许多无铅钎料产品尚需要进一步的改良。本文在探究Sn-Ag-Cu 系无铅钎料应用情况的同时,尝试通过添加Bi 等元素来提升SAC0307 型低银无铅钎料的各项性能,实验测试结果也表明:这一方式有利于细化钎料组织、改善钎料的抗拉强度等力学性能,有利于满足电子行业对钎料熔化温度的相关要求,有利于改善高温下钎料的熔铜率。