基于模型的系统工程在航空制造领域的应用与展望

王 凯 韩 冰 黄平安 宇 峰

(中航西安飞机工业集团股份有限公司,西安 710089)

近年来,随着计算机技术与仿真软件技术的不断发展,基于模型的系统工程(Model Based System Engineering,MBSE)以其需求分析、正向设计以及支持V&V 活动等技术特征,在航空设计部门得到了越来越广泛而深入的应用。该工程一改以往基于文本的设计过程,引入基于模型的统一数据源、数据可验证和可追溯设计理念,通过计算机仿真技术能够协助设计师开展需求分析、方案和参数设计以及跨学科和专业的仿真验证,极大地降低了航空装备设计过程中方案和硬件系统的修改与迭代次数,同时为不同部门、专业和系统间的数据互联以及基于模型的设计符合性验证提供了有效的工具集与方法论,并随之在设计部门产生了大量宝贵的仿真模型和数据资源,一方面极大地提升了航空装备设计过程的数字化水平,另一方面进一步加大了航空制造企业与设计部门之间的数字互联。为突破制造测试端与设计之间的技术瓶颈,实现数据在航空装备设计与制造测试阶段的双向流动,需将基于模型的系统工程方法论引入制造测试环节,构建基于统一数据源的设计-制造协同测试体系,实现基于模型的设计在制造测试阶段的数据闭环。

1 基于模型的系统设计

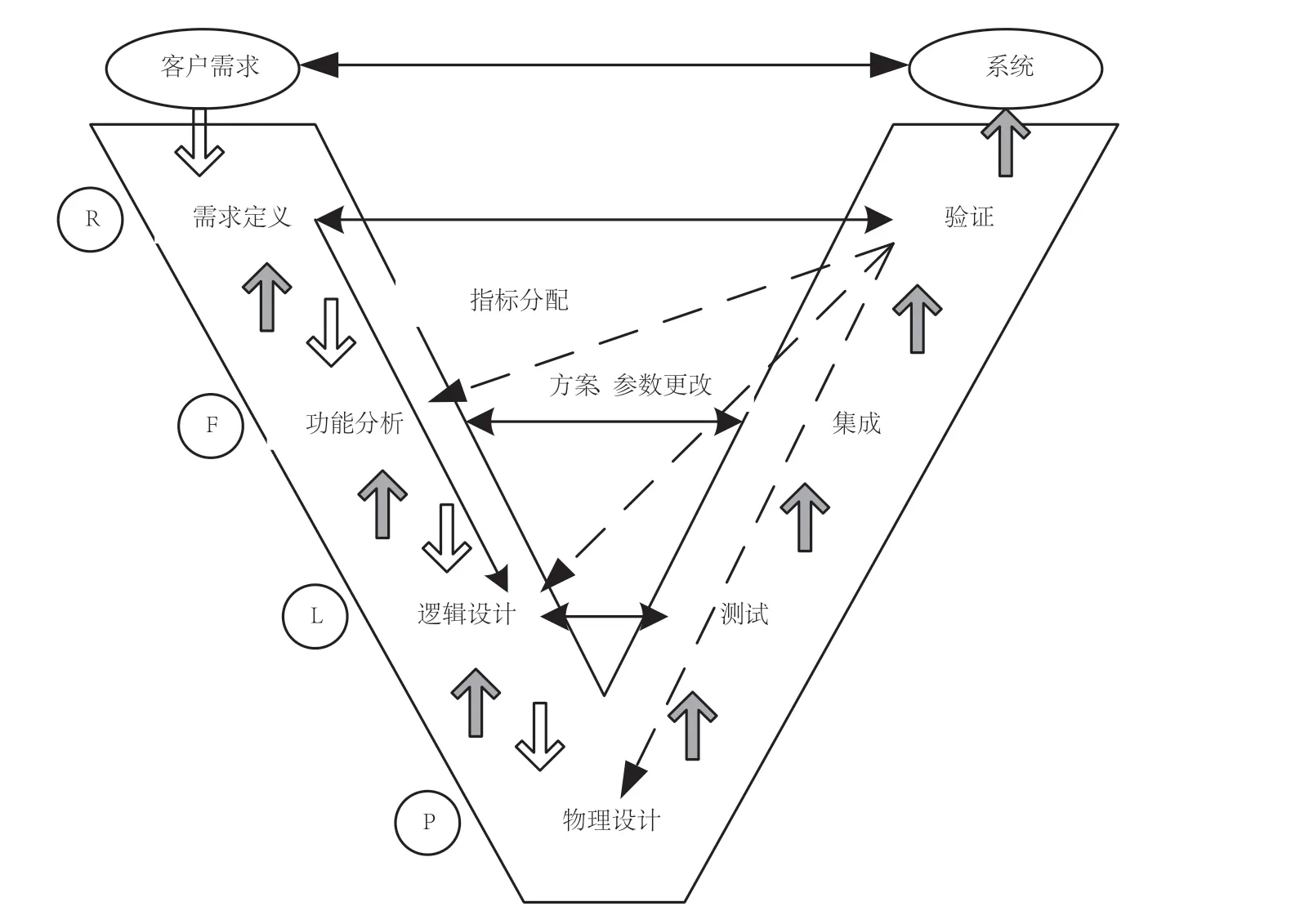

MBSE 是美国系统工程协会在《SE 愿景2020》系统工程远景规划中提出的一种用来捕获系统架构、关系、需求和约束的系统工程方法,其规定在包括系统开发的整个生命周期内,始终以模型为载体,支持开展系统要求、设计、分析、验证和确认等活动。按照系统、设备设计过程和任务阶段的要求,MBSE将设计过程分解为需求(Requirements)定义、功能(Function)分析、逻辑(Logical)设计和物理(Physical)设计,简称为RFLP,其过程如图1 所示[1]。

图1 中左侧描述了自顶向下的需求分析、逻辑和物理架构设计过程,其结果是将外部需求通过专用仿真分析工具进行结构化分解,并分别在逻辑层和物理层完成指标分解与架构的初步设计;图1 右侧描述了自底向上的设计结果验证与确认过程,按照设计结果(设备、系统方案和架构)特征和规模,逐级开展模型设计、模型参数匹配、仿真验证、综合集成测试确认以及模型仿真与硬件测控系统的综合验证,最终完成系统需求和功能的可行性和符合性验证与确认[2]。在上述两个过程中,模型作为功能和环境仿真输出数据的源和信息解算载体,是基于MBSE 设计开发的核心要素。值得注意的是,上述FRLP 开发过程包含硬件开发与验证过程,在验证过程中,综合模型的成熟度和相似度要以仿真数据为依据,通过构建实物或硬件的测试系统,并采用实物逐级替代模型的方式,构造半物理仿真测试环境,实现数学模型与硬件测试系统的数据映射与综合处理,从而完成针对特定设备、系统的联合仿真测试,实现对设计结果和性能更为全面系统地验证、考核与确认。

图1 FRLP 过程示意图

通过FRLP 开发过程,在设计阶段能够形成设备、系统和环境仿真模型、模型运行参数池以及仿真运行数据库等正向设计成果,该类成果一方面是指导设计开展硬件设计与迭代完善的重要依据,另一方面是指支持制造测试端进行设计符合性验证与制造符合性检查的唯一数据源,为制造测试阶段开展基于模型的系统功能验证与检查提供了依据。

2 模型仿真符合性原理

模型仿真的目的是依据模型运行输出结果来评价和研究模型、系统设计结果的功能和性能,其中仿真结果与真实系统试验结果是否匹配,是基于MBSE 开展工程实践前需要明确的一个关键问题。因为模型仿真的输出信息可分为静态数据和动态数据,所以对不同的数据可采用不同的分析方法。

2.1 静态数据模型分析

对于静态数据模型,可采用非参数检验法中的秩和检验法进行评定[3]。基于秩理论,Wilcoxon 提出用其中容量较小样本的秩和作为检验统计量,假设m≤n,选择Y的样本(Y1,Y2,…,Ym)在混合样本中的秩和作为检验统计量,即:

则可以证明:

经验表明,当最小值(n,m)>7 时,T为正态分布近似统计量,此时可以其获得相当精确的近似结果。因此,根据式(1)可设计一个秩和检验分位表,对于给定的n、m及显著性水平a,在分位表中查到满足下列关系的T1和T2:

式中:当T1<T2时,样本(X1,X2,…,Xn) 与样本(Y1,Y2,…,Ym)相容。

一般地,在使用上述方法时,可查找分位表得到T1和T2,使得:

则其否定域为:

将两个样本观测值进行混合排序,获得样本容量较小的样本中每个分量的秩,并计算统计量T的观察值,判断其是否落入否定域G,若T≤T1或T≥T2,则否定原假设,即认为两个子样本不是来自同一总体,反之则接受原假设,认为两个样本是相容的。

2.2 动态数据模型分析

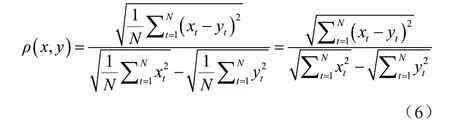

对于动态数据模型,可采用时域TIC 不等式系数法进行判定。设xt为仿真模型输出序列,yt为实际系统输出序列或理论期望值,并取数据长度为N,定义标量TIC 函数如下:

根据式(6)可知,ρ(x,y)具备如下特性:

(1)反身性,即ρ(x,y)=ρ(y,x);

(2)规范性,即0 ≤ρ(x,y)≤1,其中ρ=0 表示对所有的t=1,2,…,N有xt=yt,即xi和yi完全一致,ρ=1 表示xi和yi之间的一种最不相关的情况;

(3)ρ越小,表明xi和yi的一致性越好。

综上所述,可采用秩和检验法与TIC 不等式系数法分别评估仿真结果的静态数据模型和动态数据模型,从理论上完成模型与实物的相关性验证。

3 基于模型的系统测试关键要素

3.1 传统测试在技术层面的表现

随着航空装备复杂度量级的不断跃升,传统基于文本的测试面临越来越大的挑战,该测试在技术层面主要表现为以下几个方面:

(1)基于自然语言描述的文档一致性差,导致沟通效率低且容易出现歧义;

(2)自然语言容易陷入模糊描述,导致难以保证描述的准确性;

(3)文本描述的元素之间无法实现追溯分析,当上游出现变更时难以对影响进行准确评估[4];

(4)基于文本的方案无法与数字化模型直接关联;

(5)基于文本的测试需依托堆叠大量资源完成需求转换才能实现,导致所需要的软、硬件资源通用性差、利用率低。

3.2 传统测试在数据管理与应用层面的表现

从设计-制造协同及装备全寿命周期管理与维护角度出发,传统的测试体系在数据管理与应用层面存在以下短板:

(1)基于文本的测试在需求分析、测试架构设计过程中无法直接应用基于模型的系统工程设计成果,阻断了设计-制造测试过程数据的双向流动;

(2)不同测试系统间难以实现设备、功能和数据的互联与综合;

(3)文本描述对硬件资源的约束导致难以实现测试功能与硬件资源解耦合,随着被测对象复杂程度提高,对硬件资源的依赖程度随之加大;

(4)难以实现不同系统测试数据的标准化与普适化。

基于文本的测试技术和数据管理瓶颈见图2。

图2 基于文本的测试瓶颈

综上所述,基于文本的系统测试因其固有缺陷,难以适应航空装备设计-制造协同的统一数据源、数据管理维护以及测试高效能要求。另外,系统、整机测试作为综合性、复杂度高的研制环节,也成为了制造企业数字化转型过程的一个关键节点。因此,需着重研究如何实现基于模型驱动的数字化测试体系转变。

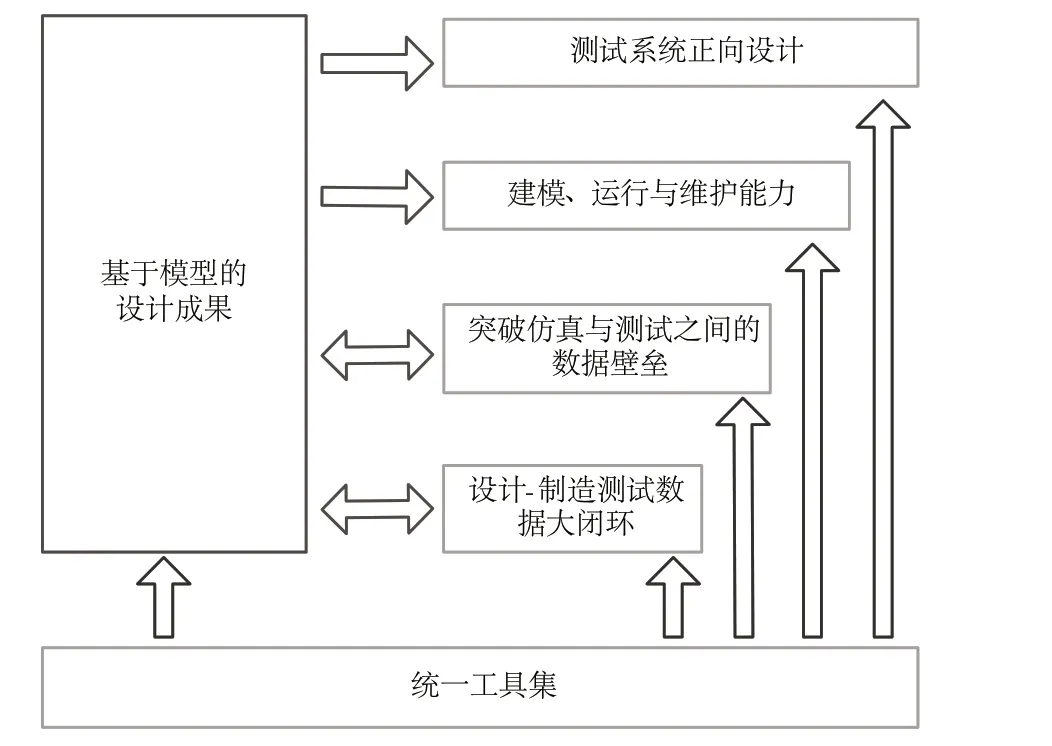

3.3 实现测试转型的核心要素

综合分析系统测试技术特征与基于模型的系统工程架构和运行特性,为实现由基于文本的系统测试转变为基于模型驱动的数字化测试体系,需关注以下几个核心要素:

3.3.1 建立统一的工具集

在MBSE 统一方法论基础上,构建满足不同设备、系统仿真测试需求的工具集,对于不同仿真工具,以实现数据自由交换为目标,建立以统一数据源为核心的开放式数据管理体系。

3.3.2 贯彻基于模型的测试系统正向设计理念

在测试系统设计过程中,以实现测试功能为导向,综合运用MBSE 工具,自顶向下开展设计需求分析,自底向上开展功能仿真实现、逻辑和边界条件设计,形成完备的仿真模型和环境。

3.3.3 模型设计、运行与维护

为构建完整的MBSE 测试生态体系,在承接上游模型开发成果的基础上,测试系统开发人员应能够运用统一的工具集,针对测试模型与环境模型开展设计、运行维护与数据分析和管理,从而形成完备的仿真测试能力。

3.3.4 打通仿真软件与物理测试系统之间的数据壁垒

为实现在仿真模型中驱动测试系统与被测设备,并构建硬件在环和虚实映射的系统测试体系,需实现测试模型与硬件测试系统之间的数据流动,一方面,作为测试载体的模型,其仿真结果应能够按照测试流程要求加载到测试设备进而驱动被测系统;另一方面,模型应能够接收测试系统采集的被测系统运行参数,并根据模型约束条件进行自适应调整与激励。

3.3.5 实现设计-制造测试数据综合与数据闭环

航空装备制造测试阶段作为基于模型的设计RFLP 过程中系统/整机设计符合性验证的关键环节,需建立面向设计模型的数据反馈机制,同时依托装备制造阶段测试数据与实物的高度符合性,通过基于模型的系统和整机测试,获得被测对象更为精准的测试结果,实现对设计模型参数、状态更为细致的反馈,进一步优化设计模型,同时从更为宏观的层面实现数字孪生测试,进一步提升系统测试深度与效能。系统中各要素结构见图3。

图3 基于模型的数字化测试体系转变要素

4 应用优势

系统和整机测试是航空装备研制过程中数据集中产生、汇聚、分析和管理的环节,相关数据蕴含装备设计与制造符合性核心信息,通过基于模型的系统工程,构建面向功能实现、具备高度灵活性、多模态以及虚实结合的“场景+数据”测试系统,能够在飞机制造测试阶段对系统和整机的功能和性能分别进行设计和制造符合性检查。通过比对模型仿真与实物测试结果,打造面向设计-制造协同的数字孪生测试系统和多专业、多层次联合仿真制造测试体系,能够实现对系统和整机的虚实映射测试、故障诊断、模型试飞、远程维保等功能。同时,以仿真工具系列化、测试硬件资源通用化与测试数据标准化为切入点,打造面向数据的测试、验证与质保体系,能够突破传统飞机测试模式,提升制造阶段的测试深度、测试质量和数字化水平,实现航空装备制造企业的数字化转型。

5 结语

随着计算机技术和软件技术的不断发展,基于模型的系统工程作为一种较为成熟的系统工程方法,在复杂航空装备设计-制造领域展现出强大的适应性与生命力,通过构建面向制造测试阶段的仿真测试体系,实现从测试需求分析、方案设计、模型仿真到虚实映射测试、系统与整机完整测试、测试数据分析和管理以及测试数据与模型互动等全流程、全要素的信息综合与数据综合,为航空装备研制及全生命周期保障提供了数字化的方法论与工具集,同时也为航空装备制造企业数字化转型提供了方向。