卧车铸铁床身滑动导轨面超音频感应淬火工艺研究

米萍萍,吕长君,谢宇蒙

齐重数控装备股份有限公司 黑龙江齐齐哈尔 161005

1 序言

床身是卧式机床的核心部件,用来支撑床头箱等运动机构平稳运行,对整个机床的精度起着至关重要的作用。床身滑动导轨的失效形式主要是导轨工作面磨损、拉伤及碰伤,从而丧失导轨应用精度(平直度和表面粗糙度),使机床加工精度无法保证,因此必须提高床身导轨工作面的耐磨性和抗擦伤能力。为了使床身滑动导轨面有更好的硬度、耐磨性、精度保持性,并延长导轨工作面的使用寿命,研究合适的床身热处理工艺是非常必要的。

2 铸铁床身滑动导轨面热处理工艺现状

卧式车床铸铁床身滑动导轨工作面原来采用以下两种的工艺:一种工艺流程是铸件→去应力退火→粗加工→去应力退火→精加工→磨削导轨面后直接使用,由于这种方法获得的导轨面硬度也就是铸件的基体硬度,因此导轨面耐磨性低,精度保持性差,使用寿命短;另一种工艺流程是铸件→去应力退火→粗加工→去应力退火→精加工→导轨面镶8mm厚的40Cr钢淬火导轨板→磨削后使用,这种方法有效地提高了导轨面的硬度、精度保持性,使用寿命长,但工艺周期长,中间工序繁杂,生产成本高。

鉴于以上实际情况,不仅要保证机床的使用精度,延长工件使用寿命,还要缩短生产周期,降低生产成本。综合探讨,我公司决定采用功率300kW、型号为HKHC700数控导轨专用感应淬火机床进行超音频感应淬火,采用450kW、RZ450型7m罩式回火炉进行整体回火,满足床身滑动导轨工作面的使用性能。床身滑动导轨面现行工艺为:铸件→粗加工→去应力退火→机加工→导轨表面超音频感应淬火、整体回火→磨削→使用。

3 导轨面超音频感应淬火工艺研究

3.1 卧车床身导轨规格及技术要求

床身材质为 HT250或HT300。

床身侧面形状如图1所示,常用床身长度一般分为4m、5m、6m,图样要求a、b、c、d、e、f等各导轨面淬火硬度为42~51HRC,有效淬硬层深为1.2~1.5mm。

图1 卧车床身侧面形状

3.2 卧车床身的加工工艺路线

为减少热变形量及进行导轨面超音频感应淬火,重新设计了卧车床身的加工工艺路线:铸件→材料检验(合格)→划线、数控铣镗、修整→去应力退火→划线、数控镗铣→振动时效→划线、数控铣镗、修整、数控镗铣(数控差补上凸)、导轨磨、修整、检验(化学成分、金相组织)→表面超音频感应淬火→回火→摇臂钻、龙门磨、镗铣、修整、终检→入库待装配。超音频感应淬火前后导轨面均采用磨削工序,降低表面粗糙度值,能有效地减小机加工应力、淬火应力导致的变形量。

3.3 超音频感应淬火前准备工作

为确保淬火成功,预防淬火开裂及变形的影响,淬火前要做好以下几个方面的工作[1]。

(1)预备热处理 粗加工后进行去应力退火,加热温度500~550℃,保温4~6h,随炉冷至200℃以下出炉空冷,目的是消除机加工产生的加工应力,防止淬火后产生较大变形。

(2)化学成分检验 卧车床身在机加工过程中取样进行化学成分检验,项目元素包括C、Si、Mn、P、S、Cr、Cu等。

(3)本体金相组织检验 项目包括石墨形态、石墨大小、珠光体、渗碳体及磷共晶含量,组织要求如下。

1)石墨:分布形状以A型石墨为主,放大100倍,长度为5~30mm。

2)珠光体:数量在95%以上,以索氏体、细片状珠光体为主,最大片间距在放大500倍的情况下≤2mm。

3)磷共晶:数量<2%,小块状分散分布。4)游离碳化物:含量≤1%。

3.4 机加工反变形措施

为探索床身导轨面上凸量抵削淬火变形量的数据,积累超音频感应淬火工艺参数,提高工件淬火成功率,从而修定对机械加工的要求。

1)淬火前,根据长条类零件表面感应淬火下凹的变形规律,并通过对现场一件废旧4m段试验件床身导轨表面进行超音频感应淬火试验,此结构4m床身超音频感应淬火下凹变形量为0.5~0.9mm,因此确定通过机加工上凸来抵消部分淬火变形,机加工上凸量为0.3mm±0.1mm;床身的上导轨面留量0.5~0.6mm,侧、下导轨面留量0.3~0.4mm,便于在后续机加工中消除淬火变形。

2)床身导轨面淬火前加工至表面粗糙度值Ra≤3.2μm,防止在淬火时开裂。

3)相关倒角为3mm×45°,倒角处圆角过渡,避免了由于淬火加热时尖角部位温度过高,减小了尖角冷却时容易开裂的倾向。

4 超音频感应热处理工艺参数的试验及确定

4.1 预检

现场试验跟踪的铸铁床身材质控制wC≥2.0%、wCr≤0.25%;检查零件各部尺寸是否符合图样及工艺要求的淬火留量;表面有无裂纹、砂眼、疏松及磕碰划伤等缺陷。按对机加工要求逐项进行检查。

4.2 超音频感应淬火的试验与实施

采用平面及直角仿形感应器,将U形导磁体镶嵌在仿形感应器上,镶嵌尺寸以淬火面尺寸为准,在相同规格及相同成分、组织的淬火试块上反复做淬火加热试验,不断调整各参数直至满足淬火要求。确定工艺参数后,将试块送至理化室对硬度、淬硬层深及淬火组织等进行检验,按技术要求评定合格后,采用确定工艺参数在床身上实施淬火[2]。

将床身找正、调平后开始参考试块试验工艺参数对床身进行超音频感应淬火,淬火温度为900~930℃,感应器移动速度为300~360mm/min,感应器与导轨面间隙为2~3mm,导轨两端10~20mm不淬火,加热后3~5s开始行走淬火,淬火冷却介质为4%~6%的水溶性淬火液,淬火冷却介质温度为28℃±2℃;频率为38~43kHz。试验件及各长度床身淬火、回火数据见表1。

表1 试验件及4m、5m、6m段床身超音频感应淬火和回火试验数据

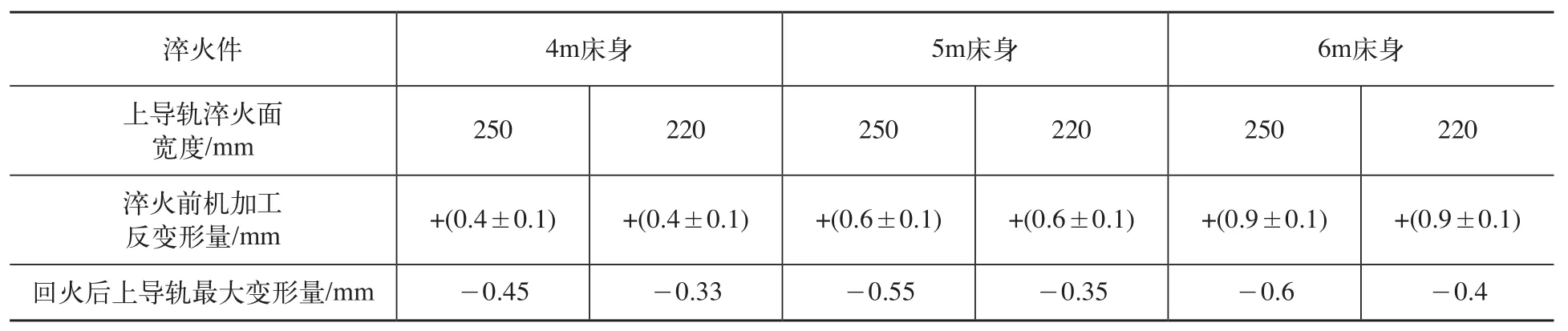

通过对试验件和实际工件的超音频感应淬火,床身导轨越长,超音频感应淬火后的变形越大,5m、6m床身经磨削后无法保证有效的淬硬层深度,就需要对淬火前的上凸反变形量进行调整。经调整后得出的数据见表2。

表2 调整上凸反变形量后4m、5m、6m段床身超音频淬火变形量

4.3 回火

采用罩式炉整体回火,回火温度220℃,保温11h。

4.4 检验

经改进后,淬火面硬度为43~49HRC,表面无裂纹,有效淬硬层深为1.3~1.5mm,淬火组织为均匀针状淬火马氏体。

5 结束语

床身导轨面超音频感应淬火前后机加工均采用磨削工序,并且在淬火前预先机加工出上凸反变形曲线,减少了机加工应力及热应力导致的变形,同时减轻了淬火开裂倾向。

为保证有效淬硬层深度,淬火、回火后精磨上导轨面时,见光最小去除量的最大值为0.5mm,侧导轨面及下导轨面见光最小去除量的最大值为0.3mm,修改超音频感应淬火前机加工反变形量,其中4m段床身上导轨面预设上凸量0.7mm±0.1mm,5m段床身上导轨预设上凸量0.9mm±0.1mm,6m段床身预设上凸量1.2mm±0.1mm。此文总结的卧车床身导轨超音频感应淬火工艺参数及加工反变形要求,值得业界同行推广使用。