采煤工作面冲击地压综合治理技术探究

陈世银

(国能新疆宽沟矿业有限责任公司,新疆昌吉 831215)

1 前言

多维构型下的煤矿安全生产必须在技术引领、方案预警引领、安全物质引领的多位一体道路上进行保护。但是传统的地质危害预控与前期勘探信息分析必不可少。以异常地质影响为代表的冲击地压是矿井事故的关键。其井巷中或者周围的煤岩体因为异常地质应力、外界情况扰动和上覆岩层坍塌为代表的冲击地压危害,时刻危及着煤矿开采工作人员的安全和生命。当前的煤矿开采工程已经迈入大掘进量的快速机械化开采方式,这种工艺随之而来的就是更为剧烈的围岩应力释放。[1]所以必须在掘进工艺设计和多维导向的复杂地质预控方面做足研究,确保本质安全。

2 I010203 工作面情况简介

I010203 工作面构型简单,位置大概在采区西翼B2 煤层中,东面位置的III 号勘探线上大约在130 米的位置存在遮挡,西面以I 号勘探线以西75m 处为界。多维测量的南面距离井田边界182-52m。精细测定下的煤矿开采工作面下方位置顺槽水平方向上的标高大致有+1321 米~+1327 米的区间距离,在煤矿工作面上顺槽的水平方向上标高数据是+1365 米~+1375 米,经过角度测量仪器的测量,顺槽方向的方位角度测量数据是291°;煤矿工作面和地面之间所测量标注的高度是+1660 米~+1820 米。

煤矿开采工作面煤层所表现出来的方向大约是104-110之间的角度。通过对当前所勘测到的地质资料进行分析可以知道:煤矿中煤层的大致走向和顶底板所显示的标注高度变化趋势比较大、结构复杂,有9 个断层,其中3 个断层对采矿有重大影响。其他煤层之间的距离相差很小,最大的地方也不够1 米,不会影响到煤矿的正常开采。此外,煤层中存在较多的褶皱结构和破碎区,会影响工作。[2]

巷道布置依据:为减少运输环节,矿方将I010203 下顺槽开口位置定在I010201 上顺槽以南15m;矿方将上顺槽开口位置定在下顺槽以南186.6m 处;工艺巷在下顺槽以南93m处;I010203 开切巷布置在上方B4 煤层实体区,停采线位置依据风井保护煤柱(岩石走向跨落角按67°计算)及西翼B41运输上山保护煤柱确定,距I010203 下顺槽开口80m。

采煤方法:根据《宽沟煤矿B2 煤层综放开采可行性研究报告》中P102“B2 煤层适合采用综放开采”,结合实际情况决定采取基于走向长臂的后退式的综采放顶煤开采技术。开采煤层厚度为9.5m,其中机采高度为3.2m,放顶煤高度为6.3m。落煤方式:采煤机割煤和液压支架尾梁、插板伸缩摆动低位放顶煤,通过工艺巷进行顶煤超前预裂爆破以此弱化顶煤硬度,提高顶煤冒放性,在矿山压力作用下,通过插板来对大块的煤进行破坏,以此来实现落煤。

支护设计:宽沟煤矿开采顺序为区段上行式,结合I010201、I010202 工作面的开采经验,工作面下顺槽受支承压力较大,压力显现较为明显,为确保工作面下顺槽顶板稳定,减小顶板离层量,工作面上、下顺槽均采用超前支架进行支护,工作面支护方式是利用的液压支架技术,防止煤壁片帮,架后顶板采用全部跨落法进行处理,通过超前预裂缩短顶板初次、周期来压步距。

3 冲击地压形成的原因分析

冲击倾向性说明:I010203 工作面属于B2 煤层当中的中央位置,B2 煤层自身带有弱冲击的特性,同时其顶板具有强冲击的特性。与其上覆距B2 煤层大约距离在五十米的B4¹煤层则自身带有强冲击的特性。对该工作面进行煤炭开采的过程当中具备厚层坚硬顶板的特性,在应力方面,其具有相对复杂的叠加特性,为了煤炭开采过程中的安全起见,必须设计一套科学、完善、安全的冲击地压防治方案。[3]

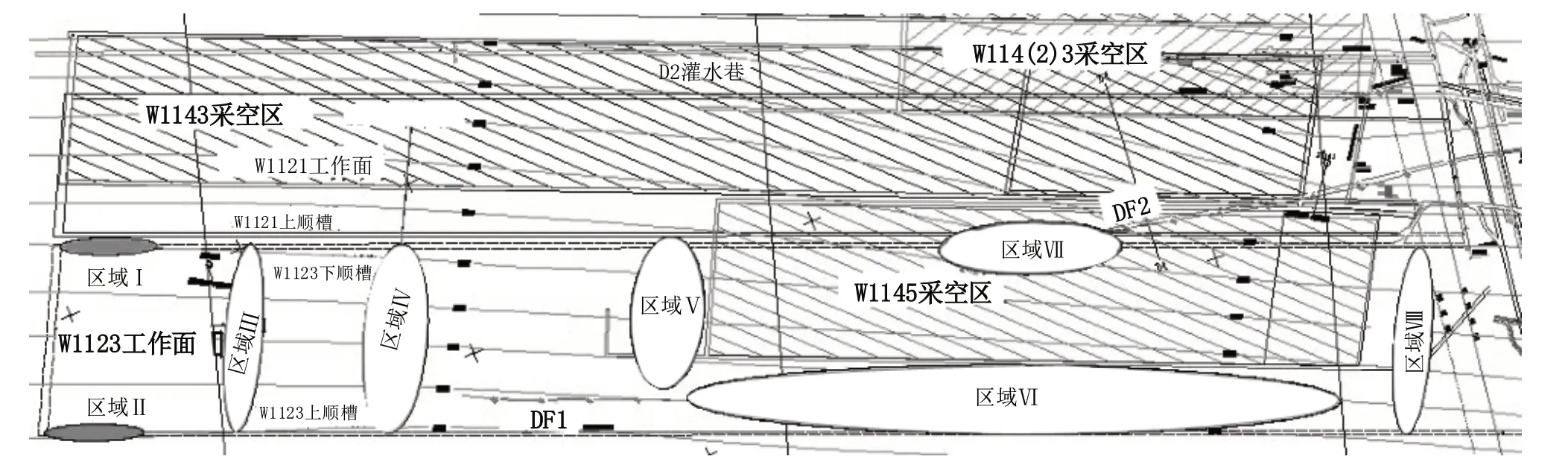

危险区域划分:根据B2 煤层工作面安全回采的冲击地压防治经验,结合I010203 工作面的实际情况,通过对该回采面的进行全方位的综合性具体详细地分析,现对I010203工作面回采期间划分为9 个冲击危险区域,详见图1。

图1 工作面危险区域划分图

(1)区域I,具有中等冲击危险。该区域属于I010203工作面当中的下顺槽超前支护当中影响到的范围。(2)区域II,具有弱冲击危险。该区域为I010203 工作面上顺槽超前支承压力影响范围。以上两个危险区域具有比较明显的、典型动态变化的特征,能够随着工作面开采的变化而发生前移。(3)区域III,具有中等冲击危险。该区域具有“单面见方”特征,也就是说煤矿开采工作面进行180-230 米的位置。(4)区域IV,该区域自身带有中等冲击的特性。该区域为“双面见方”区域,也就是说在工作面进行大约350-400 米的位置。(5)区域V,自身带有强冲击的特性。该区域为在工作面进行大约50 米的位置。(6)区域VI,自身带有强冲击的特性。这个区域的位置在工作面外I010405 采空区的煤体。(7)区域VII,自身带有弱冲击的特性。这个区域属于DF2 断层对工作面产生不良影响的范围。(8)区域VIII,自身具备中等冲击的特性。这个区域属于工作面和停采线之间的距离大约50 米的位置。(9)区域IX,自身带有中等冲击的特性,这个区域属于工作面老顶初次来压的范围。

4 冲击地压综合治理技术

4.1 技术方案

防冲治理方案:根据B2 煤层的冲击地压防治经验,我矿将在I010203 工作面采取的防冲处理技术主要是初次放顶、顶板深孔预裂爆破,煤层超前松动爆破等措施。通过对顶板、煤层的处理技术的应用,实现I010203 工作面安全高效回采。

超前深孔预裂爆破:由于I010203 工作面自身所具备的厚层坚硬顶板的先天特点,并且该工作面还将受到上部煤层以及煤柱的干扰,应力相对较大。

爆破孔直径为深孔爆破弱化顶板,爆破孔直径一般为70mm-100mm。当孔的直径较小时,加载难度较大,爆炸的影响范围与爆炸孔的直径成正比。小孔径的爆破效果较差,但孔径过大时,泥浆难以封堵,影响爆破。[4]因此,深孔爆破弱化顶板钻孔的直径不能太大也不能太小。I010203工作面深孔炮眼直径设定为94mm。炸药爆炸后形成冲击和扰动,从爆炸源起依次形成挤压区、裂隙区、振动区。计算爆破作用产生的裂纹面积范围可以确定合理的孔距。由于爆破是在没有自由表面的情况下进行的,当载荷解耦时,根据爆破应力波计算泄压爆破裂纹区域的范围。

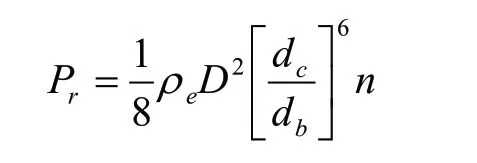

不耦合装药爆破,作用于孔壁上的径向应力峰值,即初始冲击压力Pr为:

式中:

ρe、D—分别为炸药密度和爆速:ρe=1.27×103kg/m3,根据三级煤矿许用乳化炸药性能指标及规格,爆速≥2.8×103m/s,根据经验值爆速取值D=4400m/s。

dc、db—分别为炸药和炮孔直径,为Φ90mm 和Φ94mm;

n—爆生气体碰撞岩壁时产生的应力增大倍数,n=8~12,取12。

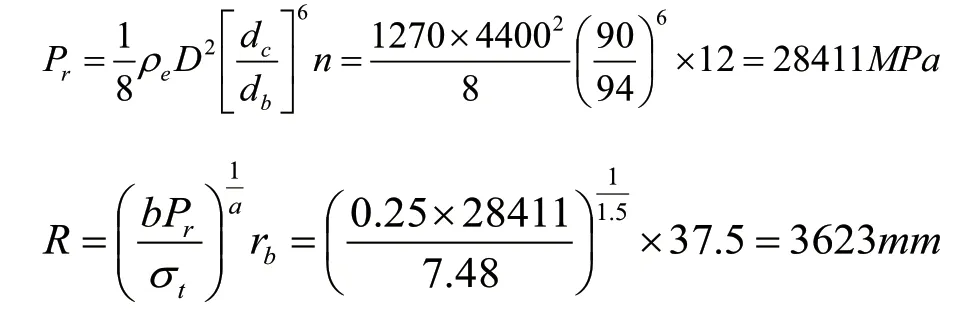

式中:岩石的泊松比v=0.2,抗拉强度σt=7.48MPa,三号乳化炸药密度ρ0=1.27g/cm3,衰减指数a=1.5。说明在炮眼直径为Φ94mm,药卷直径在Φ90mm的情况下,炸药爆炸后形成的裂隙区半径为3623mm,直径为7246mm,则组内炮眼间距取7000~7500mm。

根据上述顶板力学参数和#3 乳化炸药性能参数,计算结果为破裂带直径大于7500mm。因此,在保证足够安全的情况下,同时对工作面顶板进行预开裂,以达到顶板不受力的前提,故炮间距设置为10000mm。

爆破孔的深度主要由顶板的厚度、工作面的长度、煤层的陡度、距孔底的距离、孔间的距离等因素决定。孔的深度不应太深。比如洞太长,装车难度会增加,容易出现“卡洞”现象。

密封长度。当利用柱状荷载时,煤岩体的抗爆能力随着孔深的增加而增加,而爆破煤的爆破能力与密封长度和煤、岩体的抗爆能力有关。封孔长度过短,会降低抗爆能力,爆破时会产生爆破漏斗,影响爆破效果,尤其是中间的稳定性和支撑性会受到破坏。如果密封孔的长度大于其临界长度,煤的爆破能力将小于抗爆能力,密封段的煤岩体在爆炸时不能形成裂缝,这也会影响爆炸效果。因此,合理的封堵长度应保证封堵段煤岩体松散、预裂,同时不能产生发射漏斗。

按照一般考虑,深孔爆破的密封长度不应小于孔深的13,但考虑到爆炸点靠近碳素屋面,容易造成屋面漏水事故。根据经验,爆炸点应控制在碳纤维屋顶以上4m。上通道爆破孔采用ZDY-4000s 和ZDY-1900 全液压隧道钻机建造,钻头为94mm 合金钢钻头。下通道爆破孔采用ZDY-1000 全液压隧道钻机建造,钻头为75mm 合金钢钻头。爆破孔采用ZDY-1900 和ZDY-6000S 全液压煤矿隧道钻机,钻头为94mm 合金钢钻头。

4.2 管理管控

1.冲击地压防治现状。矿区成立冲击地压防治领导小组,形成了由矿长全面负责,分管副矿长对分管范围内的防治工作直接负责,总工程师、安全矿长负责冲击地压防治的技术管理工作;下设矿压防治办公室,负责综合监测、解危措施、效果检验、技术方案制定等防冲技术管理工作,灾害防治队负责防冲工程现场施工。建立以“基础评价、监测预警、解危措施、效果检验、安全防护、防冲管理、现场施工”为基础的“六位一体”防冲管理体系。最后建成微震监测系统、地音监测系统、支架在线监测系统、顶板离层在线监测系统、电磁辐射仪监测、钻屑监测等综合立体监测体系。[5]

2.实施综合预警、综合治理手段。通过在线监测系统和现场采集数据进行分析、研判,每日下发综合日报表,实施超前预警。对采煤工作面危险区域实施超前深孔预裂爆破、上下端头切顶爆破解危措施处理顶板,降低和消除应力集中区域。对掘进工作面危险区域实施煤体松动爆破、大直径钻孔卸压解危措施将煤体应力进行释放,有效地保证了采掘工作面安全平稳推进。

5 结语

1.实施防冲综合治理手段。通过确定合理的采掘工艺,实施坚硬顶板处理方法(包括工作面超前深孔预裂爆破、上下端头切顶爆破)、煤体应力释放技术(包括煤体注水、煤体松动爆破、大孔径钻孔卸压)等综合防治手段,有效地保证了采、掘面安全推进。

2.根据矿井矿压综合防治方案及首采综放工作面的实际情况,做好I010201 综放工作面顶板管理工作,采取积极主动的防治措施。结合该工作面周期来压,在I010201 下顺槽施工工艺巷(工艺巷间距:100m),截至目前已施工完成了1 至9 号,累计施工长度980m,对工作面的顶板进行爆破处理时,切实将矿压防治措施落实到现场,确保放顶煤期间的安全生产,为矿井安全高效生产夯实基础。