红枣片冷冻-红外分段组合干燥工艺优化

刘德成,郑 霞※,肖红伟,姚雪东,单春会,常安太,李义璨,李祥雨

(1. 石河子大学机械电气工程学院,石河子 832000; 2. 农业部西北农业装备重点试验室,石河子 832003;3. 中国农业大学工学院,北京 100083; 4. 石河子大学食品学院,石河子 832003)

0 引 言

红枣(Zizyphus jujubaMill.)是鼠李科枣属植物枣树的成熟果实,含有丰富的糖类、氨基酸、维生素C(Vitamin C,Vc)等人体所需的营养素以及众多微量元素,是一种药食同源佳品。采后红枣含水量大,极易失水皱缩、软化褐变以及发酵霉烂,干燥是一种延长红枣货架期的有效方法[1]。红枣片是由红枣切片经干制而成的果蔬类休闲食品,近年来,红枣片以其酥脆的质地和丰富的Vc含量逐渐赢得了消费者青睐[2]。目前主要有微波真空[3]、红外[4]、热风[5]、压差闪蒸[6]、气体射流冲击[2]、真空脉动[2]、真空油炸[7]、真空冷冻[8]等干燥方法被用于红枣片干制加工,但由于红枣片含糖量高,营养成分热敏性强等特点,使得现有干燥方法存在干燥时间长,营养成分损失严重,内部结构塌陷,外观及口感差等问题[9]。

干燥是红枣片加工中的重要技术,干燥工艺直接关系到红枣片的营养成分保留与酥脆质地的形成[10]。物料不同,工艺要求则不同,为寻找合理的红枣片干燥工艺组合,需要详细对比试验确定。真空冷冻干燥能够维持果蔬内部主要结构和形状,利于水分迁移和酥脆质地的形成,同时可较好的保留热敏性的Vc等营养成分[11],但冻干后期干燥缓慢,耗时长,干燥成本太高[12-13]。红外干燥是目前果蔬干燥加工的新技术,具有高效短时、产品品质好的特点[14-15]。冷冻-红外分段组合干燥(Sequential Freeze-Infrared Drying, FD-IRD)是前期采用真空冷冻干燥去除大部分自由水,剩余的少量自由水和结合水由红外干燥去除的一种新型干燥技术[16]。Wang等[16]对香菇干燥研究中发现,冷冻-红外组合干燥能显著缩短干燥时间,香菇的色泽、复水比、表观密度和微观结构与真空冷冻干燥无显著差异(P>0.05)。Shi等[17]研究豆渣干燥发现冷冻-红外组合干燥与冷冻干燥相比干燥时间减少了13.9%,风味比热风干燥更接近新鲜豆渣。Wu等[18]干燥蛹虫草发现,冷冻-红外组合干燥可以节省14%的干燥时间,产品色泽好、复水性好、硬度低、化学成分含量高。Khampakool等[19]研究发现,与冷冻干燥相比,香蕉片的冷冻-红外组合干燥,干燥时间可节省70%以上,同时提高了香蕉片的脆度。郑霞[9]对红枣泥片的研究结果表明,冷冻-红外组合干燥能最大限度地保持红枣泥片原有的色、香、味、形状等感官品质,尤其是Vc保留率高,干燥时间大大缩短。冷冻-红外组合干燥能够结合两种干燥方式的优点,可在保证果蔬干燥品质的同时缩短干燥时间,但红枣片的冷冻-红外分段组合干燥工艺尚缺乏系统的研究报道。

本文比较了冷冻、红外、热风和微波真空干燥对红枣片干燥特性、色泽、质地以及微观结构的影响,将冷冻与红外相结合的方法应用于红枣片干燥,在单因素试验基础上以转换含水率、红外温度和切片厚度为影响因素,以干燥时间和Vc保留率为评价指标,采用响应面分析法优化红枣片冷冻-红外分段组合干燥工艺参数,并建立评价指标与各因素之间的回归模型,同时与单一冷冻、红外干燥产品的干燥时间和品质进行对比,为红枣片干制加工的提质增效提供技术和理论参考。

1 材料与方法

1.1 试验材料

试验原料为灰枣,产地新疆阿克苏,挑选直径(2.5±0.2)cm,色泽红亮、外形完整的枣果,清净去核后切成规定厚度的圆环形枣片。湿基含水率52.06%±0.50%(根据AOAC 934.06测定样品中的水分方法测定含水率)。根据预试验,每次对(200±2)g样品进行干燥试验,使其达到目标含水率10%,每组试验重复3次,结果取平均值进行分析,冷却后密封包装。

1.2 仪器与设备

DHG-9070A型电热恒温鼓风干燥箱(上海一桓科学仪器有限公司,功率1 550 W);RWBZ-08S型微波真空干燥箱(南京苏恩瑞干燥设备有限公司,功率800 W);中短波红外干燥箱(圣泰科有限公司,功率0~2 kW);CHRIST ALPHA 1-2Ldplus真空冷冻干燥机(德国CHRIST冻干机有限公司);TA.XT plus 质构仪(英国Stable Micro System 公司);JSM-6360LV 高低真空扫描电子显微镜(日本电子株式会社);SMY-2000SF型色差仪(北京盛名扬科技开发有限公司);600型电动抽(充)气自动包装机(郑州九博机械设备有限公司);电子天平(上海卓精电子科技有限公司,精确度0.000 1 g)。

1.3 试验方法

1.3.1 干燥工艺流程

红枣→拣选→清洗→去核→切片→护色(含0.5 %柠檬酸的水溶液,浸泡0.5 h)→预冻→干燥→封装→检测。

1.3.2 红枣片不同干燥方法对比试验

为寻找合理的组合干燥形式,参考红枣片干燥的相关研究报道[2,3,5],确定了4种有代表性的单一干燥方式,为了便于对比研究,根据预试验的较优结果及装备自身特点,在同样的温度水平下进行红枣片干制试验,参数如表1所示。

表1 干燥方法及参数设定Table 1 Drying method and parameter setting

1.3.3 红枣片冷冻-红外组合干燥单因素试验

通过预试验及相关学者[12,16]的研究发现,冷冻-红外分段组合干燥(Sequential Freeze-Infrared Drying,FD-IRD)中最重要的工艺参数是确定FD干燥后含水率,即两种干燥方法在何时切换(转换含水率)。其次,红外温度高低和切片厚度大小也会影响红枣片干燥时间和营养物质的保留[21]。由此选择转换含水率、红外温度和切片厚度3个因素作为组合试验的单因素,选择干燥时间和热敏性的Vc含量作为考查指标,采用单因素试验法确定主要影响因素的水平,将不同厚度(2、4、6、8、10 mm)的红枣片放入FD干燥室,分别干燥至不同含水率(40%、35%、30%、25%、20%),然后转用IRD设定不同温度(50.0、57.5、65.0、72.5、80.0 ℃)干燥至目标含水率10%,考察不同干燥条件对红枣片干燥时间和Vc保留率的影响。

1.3.4 红枣片FD-IRD响应面分析试验

在单因素试验的基础上,采用二次通用旋转组合设计[12],对转换含水率(X1)、红外温度(X2)和切片厚度(X3)3个因素进行响应曲面优化试验。试验因素水平和编码如表2所示。

表2 试验因素的水平和编码表Table 2 Factors and levels codes of experiment

1.4 分析测定方法

1.4.1 含水率测定

红枣片干燥过程中干燥曲线采用湿基含水率W随时间变化的曲线,W计算如式(1)所示[12]

式中mt为红枣片干燥到某时刻t的质量,g;m为红枣片的绝干质量,g。

1.4.2 质构测定

采用TA.XT2质构分析仪在25 ℃室温下,测定红枣片的硬脆特征。测试采用Φ36 mm的圆柱形压头,测试前速度1.0 mm/s、测试速度0.5 mm/s、测试后速度1.0 mm/s,样品变形量为50 %,触发感应力0.049 N。其硬度值等于曲线中力的峰值,即样品破裂所需的最大力(N)[22];脆度结果用测试过程中产生的峰数多少表示,峰数越多,产品酥脆度越好[3]。样品测定重复5次,结果取其平均值。

1.4.3 色泽的测定

选取干燥后的典型枣片5片,采用SMY-2000SF型色差仪,依据CIELAB表色系统测量其色度L*、a*、b*值。同时对处理组与鲜样总色泽差异值ΔΕ按(2)式进行计算[23-24]

式中L、a、b为干制前样品的明亮度、红绿值、蓝黄值;L*、a*、b*为干制后样品的明亮度、红绿及蓝黄值。

1.4.4 Vc保留率测定

Vc含量采用2,6-二氯靛酚滴定法测定,Vc保留率Qc按式(3)计算[25-26]

式中Y为干制品Vc含量,mg/100g;X为干制前物料Vc含量,mg/100g。

1.4.5 微观组织结构扫描电镜观察

从5组红枣片干燥样品中选取典型样品1片,用液氮速冻处理后立即掰断,自然形成脆片横断面,作为观察样本,用碳导电胶将样本粘在样品托上,并在其上喷金,进行电子显微镜(Scanning Electronic Microscopy,SEM)扫描[27],重复观看不同区域的组织结构,并选择具有代表性照片进行保存与进一步分析。

1.5 统计分析

采用SPSS 26.0和Minitab 18软件进行数据统计分析,作图。数据分析时均采用平均值,差异显著性水平为0.05。响应面分析采用Design-Expert 12软件,绘图采用OriginPro 2018C软件。

2 结果与分析

2.1 不同干燥方法对红枣片干燥特性和品质的影响

2.1.1 不同干燥方法对红枣片干燥特性的影响

不同干燥方法的红枣片干燥曲线如图1所示。真空冷冻干燥(Freeze drying,FD)和热风干燥(Hot air drying,HAD)耗时较长,分别为8.5和5.75 h,其次是红外干燥(Infrared drying,IRD)为2.5 h,而微波真空干燥(Microwave vacuum drying,MVD)的耗时较短为0.83 h。FD与HAD后期耗时较长,占干燥总时长的近一半,分析原因为FD后期进入了解析干燥阶段,干燥较为缓慢[12]。HAD后期则是由于产生了硬化结壳现象,堵塞了水分向表面的迁移孔隙通道[6,26]。相比之下,IRD和MVD则耗时较短,且后期没有明显的缓慢变化段,这主要得益于红外的穿透性和微波的选择性加热[28]。因此,选择在FD进入缓慢变化段之前,转换为IRD干燥方法,则会大大缩短干燥时间。

2.1.2 不同干燥方法对红枣片色泽的影响

色泽是红枣片干燥品质的重要指标之一[29],不同干燥方式下色泽变化如图2所示。4种干燥方法对产品色泽均有显著影响(P<0.05),鲜样和FD样品的亮度L*最高,IRD次之,HAD和MVD最低;FD样品红/绿值a*与鲜样无显著差异(P>0.05)均为最低;IRD、HAD和MVD红/绿值a*较鲜样和FD均有显著性提高(P<0.05),其中HAD样品最高;4种干燥方法的蓝/黄值b*较鲜样均有显著提高(P<0.05);IRD、HAD和MVD的色差ΔE较FD样品有显著提高(P<0.05),这表明IRD、HAD和MVD的色泽指标低于FD样品,原因为红枣片在有氧加热干燥时,会因酶促反应和非酶促反应发生褐变[5,9]。IRD产品虽然比FD差,但优于HAD和MVD,对于HAD和MVD样品来说,其内部发生美拉德反应,颜色呈黑褐色[20]。

2.1.3 不同干燥方法对红枣片质地的影响

酥脆度是衡量红枣片口感的重要指标[2]。不同干燥方法的质构分析如图3所示,其产品硬度大小依次为MVD、HAD、IRD、FD,脆度大小为IRD、HAD、FD、MVD。FD产品质地绵软,硬度与脆度值都最小;IRD产品硬度适中,脆度较好,红外干燥利用红外辐射能穿透物料表层使能量与水分直接耦合,使物料表面和表层的水分迅速蒸发,而水分迁移蒸发后易产生孔隙,形成疏松多孔结构,物料内孔隙的变化造成了表观质构的变化,进而影响了红枣片的硬/脆特性[30];HAD产品由于干燥时间长,表面收缩形成一层干硬膜,口感坚硬[26];MVD产品硬度大,脆度小,不够酥脆,这可能是微波真空干燥后期因物料水分较少,物料温升过快导致过度失水硬化,甚至产生烧焦、糊化等现象造成的[28,31-32]。

2.1.4 不同干燥方法对红枣片微观结构的影响

不同干燥方法下红枣片微观结构电镜扫描图如图4所示。FD样品水分从冰晶状态下直接升华,使得内部空间结构相对稳定[5],形成了蜂窝状多孔网络骨架,分布有沟壑状结构,组织疏松,孔隙率高;IRD样品内部细胞孔隙排列均匀,结构疏松,是由于物料所承受的热应力相对较小,细胞损伤小,且适当的IRD具有膨化作用,有利于红枣片孔隙的形成[4];HAD产品内部组织空腔较浅,结构紧密,由于干燥时间较长,造成物料表面产生硬化现象[26];MVD样品由于干燥迅速,水分的急速蒸发在组织结构中冲出较多形状不均的细小通道结构,组织结构较为疏松[3]。4种干燥方法的微观结构也说明IRD样品要好于HAD和MVD样品。

由以上结果可见,从干燥时间来看,MVD干燥时间最短,IRD次之,HAD和FD耗时较长;从产品的色泽、质地以及微观结构等品质指标来看,FD产品的色泽品质最好,IRD产品品质好于VMD,HAD产品品质较差。因此,组合干燥工艺不考虑HAD与MVD,本文将FD和IRD组合,结合两者的优势,有望在保证干燥品质的同时缩短干燥时间。

2.2 红枣片FD-IRD单因素试验结果

2.2.1 转换含水率对干燥时间和维生素C保留率的影响

不同转换含水率条件下红枣片的干燥曲线和Vc保留率如图5a、5d所示。在红外温度为65 ℃、切片厚度为6 mm,转换含水率为40%、35%、30%、25%、20%的条件下,干燥时间随着转换含水率的降低而增加,达到目标含水率分别耗时3.08、3.47、4.20、5.10、8.25 h,20%的转换含水率比40%干燥时间延长168%,红外段干燥时间逐渐减少。Vc保留率随转换含水率的降低呈现出先增大后减小的趋势,转换含水率为40%(62.4%)和20%(63.9%)时Vc保留率较低,较高的转换含水率会使得后期红外段干燥时间变长,红外干燥较冷冻干燥造成更多的Vc损失[4],较低的转换含水率会造成冷冻干燥时间过长,也会造成Vc损失。选择转换含水率为30%时,Vc保留率较高为68.7%。

2.2.2 红外温度对干燥时间和维生素C保留率的影响

在转化含水率为30%、切片厚度为6 mm时,不同红外温度条件下的红枣片干燥曲线和Vc保留率如图5b、5e所示。当含水率达到30%时,红外段干燥时间随红外段温度(50、57.5、65、72.5、80℃)的升高而减少,达到目标含水率分别耗时7.49、5.99、4.74、3.74、3.24 h。红外温度为80 ℃比50 ℃时干燥时间缩短了56.74%。红外温度越高,产生的内表温差越大,传热传质动力增加,因此后段红外温度越高有助于加速干燥全过程[18]。Vc保留率随着温度的升高先缓慢增加后又下降,在50~65 ℃,随温度的升高Vc保留率逐渐增大,这是由于温度升高使干燥时间缩短,利于维生素C保留[4],而温度高于65 ℃时,随温度的升高Vc保留率逐渐下降。当温度接近80 ℃时,仅为55.4%。低温干燥时间过长或干燥温度过高,物料中的Vc被破坏[5]。在65 ℃时,Vc保留率较高为68.6%。

2.2.3 切片厚度对干燥时间和维生素C保留率的影响

当转换含水率30%,红外温度为65 ℃时,在不同切片厚度条件下红枣片的干燥曲线和Vc保留率如图5c、5f所示,切片厚度对干燥时间有显著影响(P<0.05),切片厚度越大干燥时间越长。Vc保留率先增加后减少,2和10 mm时Vc保留率均较低,分别为64.3%和63.8%。切片厚度较薄时,干燥时间比较短,随着片厚的增加Vc保留率呈增加的趋势,当片厚超过6 mm时,干燥时间较长,影响了Vc的保留。减少切片厚度能够有效缩短干燥时间,但对Vc含量的损失也较大[33]。切片厚度为6 mm时,红枣片的Vc保留率较高为68.6%。

2.3 红枣片FD-IRD响应面法优化

2.3.1 试验结果方差与回归分析

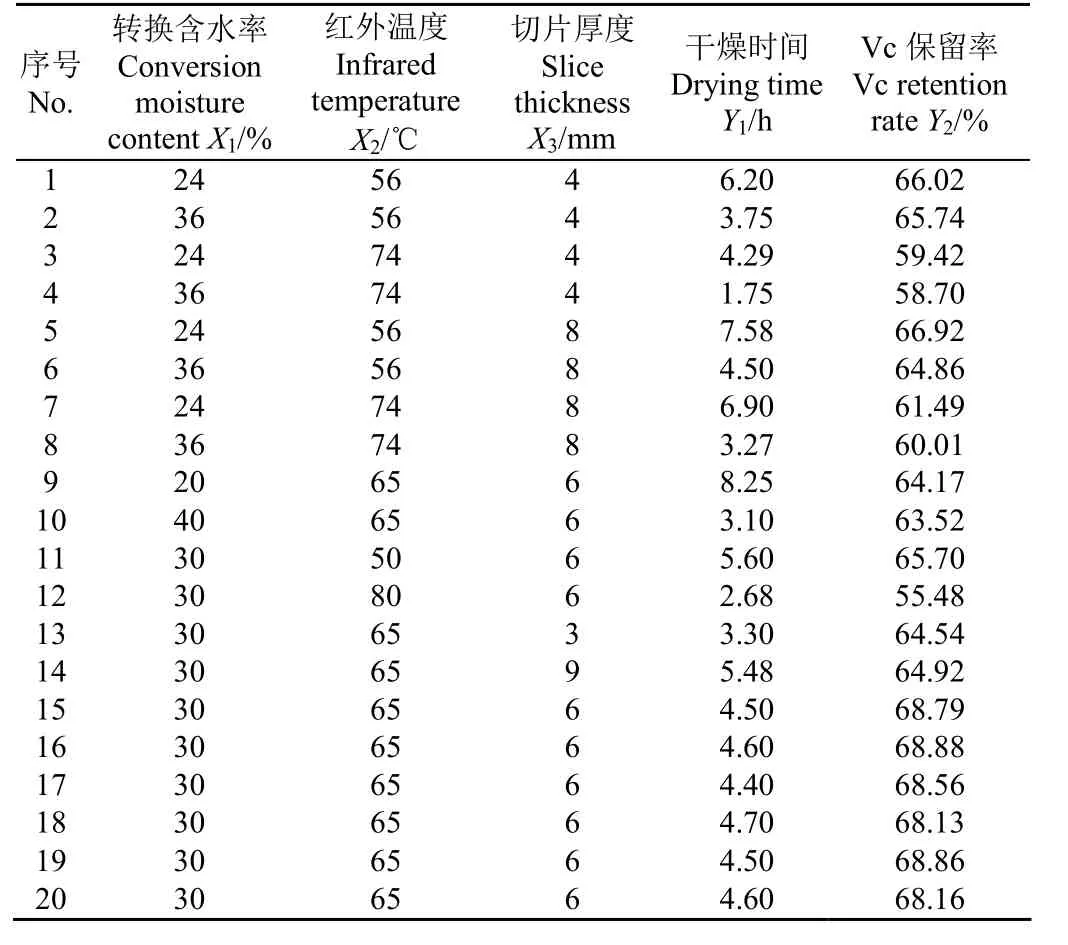

为了寻找FD-IRD工艺参数的优化组合,选定转换含水率(x1)、红外温度(x2)和切片厚度(x3)为自变量,干燥时间(Y1)和Vc保留率(Y2)为响应指标,对红枣片FD-IRD组合干燥工艺进行响应面试验,结果如表3所示。

表3 响应面分析试验设计与结果Table 3 Response surface analysis test design and results

利用Design-Expert软件对表3数据进行多元回归分析,得到分别以干燥时间、Vc保留率为响应函数,以转换含水率、红外温度和切片厚度为自变量的编码回归数学模型,并对回归系数进行显著性检验,结果如表4所示。由表4可知,干燥时间(Y1)回归模型的一次项x1、和二次项21x影响极显著(P<0.000 1),模型的二次项x1x3、x2x3和影响高度显著(P<0.01),而x1x2和影响不显著(P>0.05)。根据各因素的t检验绝对值大小,可以得到各因素对干燥时间的影响主次顺序为:转换含水率(x1)、红外温度(x2)、切片厚度(x3)。该模型决定系数R2=0.993 8、调整决定系数R2adj=0.990 1,表明该模型具有较高的拟合精度,变异系数CV=3.44%,表明试验的重复性较好,结果精度高;Vc保留率(Y2)回归模型的一次项x2和二次项影响极显著(P<0.000 1),一次项x1影响高度显著(P<0.01),一次项x3和二次项x1x3、x2x3影响显著(P<0.05),而x1x2影响不显著(P>0.05)。根据各因素的t检验绝对值大小,可以得到各因素对Vc保留率的影响主次顺序为:红外温度(x2)、转换含水率(x1)、切片厚度(x3),该模型决定系数R2=0.994 3、调整决定系数R2adj=0.990 1,表明该模型具有较高的拟合精度,变异系数CV=0.59%,表明试验的重复性较好,置信度较高。根据这些回归系数确定干燥时间(Y1)和Vc保留率(Y2)的回归方程。保留上述模型显著项,剔除不显著项,简化后的多元二次回归方程如式(4)和式(5)所示。

表4 回归系数的显著性检验Table 4 Significance test of regression coefficient

式中x1、x2、x3为转换含水率、红外温度、切片厚度的编码值。

对回归模型进行方差分析,结果如表5所示,干燥时间和Vc保留率的回归模型(P<0.000 1),表明2个回归方程模型极显著。根据干燥时间F检验:1F回归=272.88>(F0.1(7,12)=2.283),1F失拟=3.34<(F0.1(7,5)=3.368);Vc保留率F检验:2F回归=238.69>(F0.1(8,11)=2.304),2F失拟=1.45<(F0.1(6,5)=3.405);因此,上述2个回归方程与实际情况具有良好的拟合关系,有实际意义。

2.3.2 因素交互作用响应面分析

响应面图可以直观反映各影响因素对响应值的影响程度,当响应面的坡度较平缓,表明响应值受该因素的影响不明显;相反响应面的坡度较陡峭,表明响应值受该因素影响作用较大[34]。从模型回归系数显著性检验表4可知,两因素交互项对干燥时间和Vc保留率有显著影响的包括x1x3和x2x3,为了直观展现上述交互作用,绘制了响应面图如图6所示。

图6a是红外温度为65 ℃时,转换含水率与切片厚度交互作用对干燥时间影响的响应面图。分析可知,在切片厚度一定的情况下,干燥时间随转换含水率的降低逐渐增加,说明较低的转换含水率不利于缩短红枣片干燥时间,干燥时间随切片厚度的减小而减小,且转换含水率越低,切片厚度对干燥时间的影响越大,转换含水率对干燥时间的影响较切片厚度显著。图6b是转换含水率为30%时,红外温度与切片厚度交互作用对干燥时间影响的响应面图。干燥时间随红外温度的升高而减小,随切片厚度的减小而减小,且响应面坡度较陡峭,说明了二者交互作用对红枣片干燥时间影响较大。

图6c是红外温度为65 ℃时,转换含水率与切片厚度交互作用对Vc保留率影响的响应面图。当转换含水率在30%左右时Vc保留率较高,当转换含水率高于或低于30%时,曲面较陡峭,Vc保留率有所下降,表明Vc保留率对红外温度变化较敏感,切片厚度对Vc保留率影响也较大,在6 mm左右时,Vc保留率较高。图6d是转换含水率为30%时,红外温度与切片厚度交互作用对Vc保留率影响的响应面图。红外温度对Vc保留率的影响较切片厚度显著(P<0.05),Vc保留率随着红外温度的升高出现先增大后减小的趋势,当红外温度小于65 ℃时,Vc保留率随着红外温度的升高而逐渐增大,当红外温度大于65 ℃时,Vc保留率出现快速降低的趋势。在固定红外温度不变的情况下,红枣片的Vc保留率随着切片厚度的增加而出现先增大后减小的趋势。

2.3.3 红枣片FD-IRD工艺参数的优化与验证

以干燥时间和Vc保留率为响应指标,利用Design-Expert软件中的优化程序设定干燥时间(Y1)目标参数要求为minimize,Vc保留率(Y2)目标参数要求为maximize,根据表2试验因素取值范围,得到优化工艺参数为:转换含水率33.7%、红外温度63.5 ℃、切片厚度为4.9 mm,在此工艺条件下,干燥时间和Vc保留率分别为3.58 h和67.71%。为进一步验证回归方程的准确性和有效性,在最佳工艺条件下考虑到实际操作的便利,在转换含水率为34%,红外温度64 ℃,切片厚度为5 mm的条件下进行3次平行验证试验取平均值,得到干燥时间3.62 h,相对误差为1.12%,Vc保留率68.92 %,相对误差为1.78%,实际值与模型预测值接近,表明试验所得二次回归模型优化出的工艺参数可靠。

2.3.4 FD-IRD与单一干燥的干燥时间及品质比较

FD-IRD与单一干燥的红枣片干燥时间与品质分析见表6。从表6可以看出,FD-IRD脆度最好,干燥时间(3.62 h)比FD(8.50 h)缩短了57.6%;Vc保留率(68.92%)比IRD(51.22 %)提高了34.6%。色差ΔΕ较IRD减小了,同时保持了低硬度与高脆度的质构特征。这是因为FD-IRD结合了FD和IRD两种干燥方式的优点,避免了FD后期缓慢的干燥过程,缩短了干燥时间,同时也减少了IRD干燥时间,从而提高了产品Vc保留率,降低了产品色差值。所以,FD-IRD缩短了干燥时间,同时保证了干燥品质。

对优化后FD-IRD工艺得到的红枣片进行微观结构分析,如图7所示。可见与单一干燥的红枣片相比,FD-IRD微观结构明显好于单一干燥的产品。红枣片呈现出多孔海绵状结构,且其孔隙相对较多,排列规则,结构呈现膨化状,从局部放大图中(350×)可以看到细胞结构大小均匀,轮廓清晰,未发生明显变形,内部组织结构保持较好,具有均匀的多孔结构。这是因为前期冷冻过程致使红枣片内部“骨架”结构已经基本形成,后期红外加热能够较好的保持了其多孔结构,有利于内部水分迁移与保持酥脆的口感,该结果与Wang等[16]研究香菇的结论类似。

3 结 论

1)单一真空冷冻干燥(Freeze drying,FD)与热风干燥(Hot air drying,HAD)后期对脱水贡献不大耗时却很长,红外干燥(Infrared drying,IRD)和微波真空干燥(Microwave vacuum drying,MVD)则耗时较短,且后期没有明显的缓慢变化段。FD红枣片品质较好,但酥脆性一般。IRD红枣片在色泽、质构、微观结构方面均好于HAD和MVD干燥产品,且酥脆性最好。单因素试验表明转换含水率、红外温度和切片厚度对干燥时间和维生素C(Vitamin C,Vc)保留率均有显著影响(P<0.05)。

2)利用响应面法建立了红枣片冷冻-红外分段组合干燥(Sequential Freeze-Infrared Drying, FD-IRD)的干燥时间和Vc保留率与转换含水率、红外温度和切片厚度的回归模型,R2分别为0.993 8和0.994 3。各因素对干燥时间影响顺序为转换含水率>红外温度>切片厚度,对Vc保留率影响顺序为红外温度>转换含水率>切片厚度。得到优化工艺参数,经验证在转换含水率为34%,红外温度64℃,枣片厚度为5 mm的条件下,干燥时间3.62 h,相对误差1.12%,Vc保留率68.92 %,相对误差1.78%,实际值与模型预测值基本接近,证明了回归模型合理可靠。

3)FD-IRD与单一干燥比较,干燥时间(3.62 h)比FD(8.50 h)缩短了57.6%,Vc保留率(68.92 %)比IRD(51.22 %)提高了34.6%,FD-IRD保持了红枣片多孔微观组织结构,缩短了干燥时间,提高了产品品质。