生物质炭负载镍钙催化剂催化裂解/重整生物质热解气研究

孙振杰,黄思思,时 号,李华举,李红艳,郭依峰,杜 洋,庞仁泽,易维明,李相前,董 庆※

(1. 淮阴工学院生命科学与食品工程学院,淮安 223003;2. 山东理工大学农业工程与食品科学学院,淄博 255049)

0 引 言

热解是生物质能源清洁高效利用的一种重要途径,可将低品生物质原料转化为具有高附加值的固、液、气三相产品,提高了能源利用品质和利用效率[1]。生物质热解得到的合成气可作为燃料直接使用,也是重要的化工原料。然而,生物质热解得到的气体组分中通常含有较多的CH4、CO2及焦油等物质[2],大大降低了合成气的品质,阻碍了其作为燃料和化工原料的进一步应用。因此,如何把上述产物最大程度地转化为合成气已成为当前国内外研究的热点问题[3-5]。

催化裂解/重整是目前最有效、最先进的焦油脱除及气体组分调整方法之一,在大、中型热解气化炉中逐渐被采用[6]。镍基催化剂因在焦油裂解过程中表现出的极高活性、对合成气生成较高的选择性以及低廉的价格,被认为是最有应用前景的催化剂[7-9]。令人遗憾的是,尽管镍基催化剂活性很高,但在高温条件下容易因积碳、烧结而迅速失活[10]。

研究者通常采用添加助剂的方法提高镍基催化剂活性和稳定性,包括过渡金属(Fe、Mn和Cu等)、碱金属(K、Na等)以及碱土金属(Mg、Ca等)等。Ashok等[11]制备了CaO改性Ni/Al2O3催化剂,研究发现,CaO的存在增强了活性金属与载体的相互作用,提高了催化剂的抗烧结性能,而且由于CaO的强碱性,降低了催化剂酸度,改善了催化剂抗积碳性能,同时也有利于CO2的吸附,显著提高了合成气的品质。催化剂载体也是影响催化剂性能的重要因素之一。生物质炭属于生物质热解气化过程中的副产品,具有充足的来源和价格优势。与其他类型载体相比,生物质炭较为丰富的孔隙结构,可以极大的提高活性金属的分散度,对防止活性位烧结有一定作用,还由于其可以促进反应物分子进入到催化剂内部表面,增加了反应物分子与活性位的接触,有利于热解气的重整[12-13]。Zhang等[14]采用水热及炭热还原法制备了Ni/BC催化剂,结果表明,生物质炭可以较好的将纳米Ni颗粒均匀分散在催化剂表面,显著改善了催化剂活性及稳定性。

近年来,研究者对Ni-Cu/BC[15]、Ni-Fe/BC[16]、Ni-Co/BC[17]、Re-Ni/BC[18]等催化剂在焦油裂解/重整过程中的性能进行了广泛研究,结果表明,与单独负载镍相比,双金属催化剂具有更高的活性和稳定性。目前,鲜见有关生物质炭负载镍钙催化剂对焦油裂解/重整影响的报道。

传统的催化裂解工艺是将生物质热解气冷凝成液相后再对其加热进行催化裂解,该工艺不但浪费能量,而且焦油的不稳定性导致其中一些组分容易聚合,从而增加了后续焦油裂解转化的难度[3]。如果能在热解气冷凝前将其催化转化,不仅可以降低能耗,还有利于洁净目标气体产物的生成。鉴于此,本文提出了采用生物质炭负载镍钙催化剂催化裂解/重整生物质热解气定向转化合成气的研究思路,通过对焦油转化率、合成气产率以及催化剂稳定性的研究,揭示其对生物质热解气催化裂解/重整的影响规律,以期为生物质资源化的利用提供科学参考。

1 材料与方法

1.1 试验原料

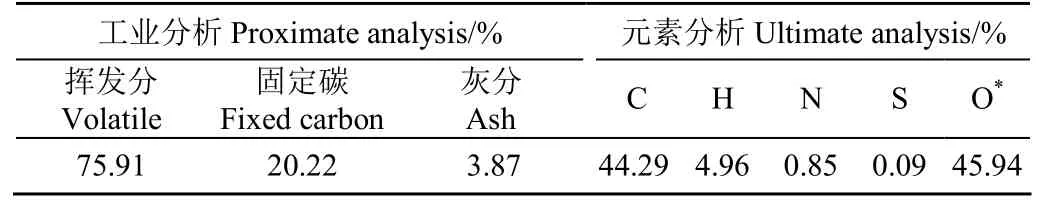

采用江苏省连云港产的玉米秸秆粉为研究对象,经筛分选取粒径0.386~0.864 mm的秸秆粉作为试验原料,用去离子水将灰尘洗除,然后置于105 ℃温度下干燥24 h,将干燥的玉米秸秆粉放入样品袋中备用。原料的工业分析根据GB/T 212-2008进行测定,元素分析采用德国的Vario EL III 元素分析仪进行分析,结果如表1所示。

表1 玉米秸秆工业分析及元素分析(干燥基)Table 1 Ultimate and proximate analysis of maize stover(dry basis)

1.2 催化剂制备及表征

1.2.1 催化剂制备

将1.1节所述的10 g干燥玉米秸秆粉浸渍在2 000 mL的NiCl2·6H2O(0.02 mol)和CaCl2·2H2O(0.02 mol)混合溶液中,室温下磁力搅拌12 h,然后将混合溶液在105 ℃的干燥箱中干燥24 h,得到负载活性组分前驱体的干燥材料。将干燥材料置于氮气流量为150 mL/min的固定床热解炉中进行加热,温度为800 ℃,时间为60 min,冷却后收集到的固体产物即为生物质炭负载镍钙催化剂,记为2Ni-2Ca/BC。以同样的方法制备了Ca/BC(0.04 mol CaCl2·2H2O)、Ni/BC(0.04 mol NiCl2·6H2O)以 及2Ni-Ca/BC(0.02 mol NiCl2·6H2O和0.01 mol CaCl2·2H2O)催化剂。同时,无负载NiCl2·6H2O和CaCl2·2H2O的干燥玉米秸秆粉也在相同条件下进行加热,热解得到的固体为BC催化剂。

1.2.2 催化剂表征

采用ASAP 2020型全自动物理吸附分析仪分析催化剂孔隙结构参数。催化剂晶型结构采用D/max 2500VL/PC型X衍射仪进行分析,仪器参数为:Cu靶,Ka辐射源,石墨单色器,40 kV工作电压和200 mA电流,扫描2θ范围10°~90°,步长0.02°。晶粒尺寸按照谢乐公式进行计算:

式中D表示晶粒尺寸,Å;λ为X射线波长,Å;β为实测样品衍射峰半高宽度;θ为布拉格衍射角,(°);K为常数,由于计算时采用的是衍射峰的半宽高,其值取0.89。采用S4800型扫描电子显微镜和JEM-2100 PLUS型透射电子显微镜观察催化剂表面微观形貌。采用HR-800型激光拉曼光谱仪分析催化剂表面结构,激光器波长514 nm,位移范围100~4 000 cm-1。采用Pyris 1型热重分析仪结合Hiden QIC-20型质谱仪确定催化剂积碳量,首先对热分析过程中的产物CO2和CO进行定量标定,方法如下:采用一水草酸钙的受热分解进行定量反应,通过改变一水草酸钙的样品量进行CO2和CO的工作曲线标定,确定各组分的摩尔量与其质谱峰面积之间的关系催化剂样品质量约为10 mg,测试前催化剂在氦气(50 mL/min)气氛加热到150 ℃并保持30 min,当温度降为50 ℃时,切换到氧气(20 mL/min)气氛,然后以10 ℃/min的升温速率升高到900 ℃,利用检测到的CO2和CO质谱信号,计算各组分的峰面积并结合标定结果,通过比较反应前后催化剂氧化产生的CO2和CO量,最终确定催化剂积碳量。

1.2.3 产物分析

重整后的不可冷凝气体组分采用气相色谱GC(6 890 N,Agilent)进行分析。测试过程采用高纯氦气为载气,TCD 检测器设定为250 ℃,PLOT Q毛细管色谱柱和MS分子筛柱串联。柱箱温度设置程序如下:50 ℃保持2 min,然后升高至100 ℃(升温速率为5 ℃/min),并保持13 min。

1.3 试验方法

采用两段式固定床热解-裂解/重整装置进行生物质热解气催化裂解/重整试验,试验装置详见文献[19]。热解-裂解/重整部分由热解区和裂解/重整区组成,热解反应区温度设置为600 ℃,裂解/重整区温度设定为600~800 ℃,反应时间为30 min。试验前,将3 g催化剂均匀平铺在裂解/重整区的多孔石英板上,在200 mL/min的N2气氛下将上下段两个反应区加热至各自设定温度,待温度稳定后,迅速将5 g干燥的玉米秸秆粉加入上端的热解区,产生的热解气经过催化剂床层进行裂解/重整,裂解/重整后的组分经装有无水乙醇的多级冷凝系统(放置于冰水混合物中,温度1~4 ℃)进行油气分离。将冷凝系统中收集的液体在60 ℃条件下进行减压(压力0.085 MPa)蒸馏,直至乙醇和水分被完全蒸发,剩余液体即为焦油。不可冷凝气体经净化后采用湿式气体流量计进行计量。焦油转化率定义为裂解/重整后的焦油质量与无催化裂解/重整反应时产生的焦油质量之比,计算公式为

式中η表示焦油转化率,%;Wpyrol表示无催化裂解/重整反应时得到的焦油质量,g;Wrefor表示裂解/重整后的焦油质量,g。不可冷凝气体各组分产率根据N2守恒法确定,计算公式为

式中Vi表示气体组分产率,mL/g;CN2试验所用氮气体积,mL;Ci表示某一气体组分体积浓度(由GC确定),%;mb表示原材料质量,g。每组试验进行3次,结果取平均值,并进行误差分析。

2 试验结果与讨论

2.1 催化剂表征

反应前后催化剂XRD图谱如图1所示。由图1a可知,Ni/BC 催化剂存在3个明显的单质Ni衍射峰以及两个衍射强度较低的NiO衍射峰,其中单质Ni在2θ=44.48°、51.83°以及76.35°处的晶面分别为(1,1,1)、(2,0,0)以及(2,2,0)。对于2Ni-2Ca/BC和2Ni-Ca/BC催化剂,NiO衍射峰消失,这可能是由两方面原因造成:一是Ca的添加减小了NiO的晶粒尺寸,使其超出了XRD的检测范围[20];二是Ca有利于催化剂制备过程中NiO 的还原,导致存在于催化剂表面的Ni元素主要以单质Ni形式存在。

已有研究证实单质Ni是镍基催化剂中的主要活性组分[21]。NiO与还原性物质(C、H2及CO)反应生成单质Ni,导致反应后Ni/BC催化剂中的NiO衍射峰消失。2Ni-2Ca/BC和2Ni-Ca/BC催化剂反应前后的衍射图基本保持不变,显示了双金属催化剂较高的结构稳定性。采用谢乐公式对反应前后催化剂中Ni晶粒尺寸进行计算,反应前Ni/BC、2Ni-2Ca/BC以及2Ni-Ca/BC催化剂中Ni的晶粒尺寸分别为56.0、49.0及46.8 nm,表明Ca的添加有利于降低Ni的晶粒尺寸,提高其分散度,反应后Ni/BC催化剂中Ni的晶粒尺寸增加到76.1 nm,说明Ni在反应过程中发生了团聚,将导致催化剂活性降低,而2Ni-2Ca/BC以及2Ni-Ca/BC 仅增加到52.2及48.5 nm,表明双金属催化剂具有良好的抗烧结能力。Ni/BC催化剂在2θ=24.16°处出现了较宽的无定型碳衍射峰,而2Ni-2Ca/BC和2Ni-Ca/BC则在2θ=28.30°处出现了乱层类石墨结构(0,0,2)的尖峰[22],说明Ca的添加导致部分生物质炭发生了石墨化转变。

催化剂拉曼光谱分析结果如图2所示。拉曼光谱图中均存在两个明显的特征峰,其中D峰(1 630 cm-1)为缩聚的芳香烃无序结构带,G峰(1 585 cm-1)为石墨微晶原子sp2杂化碳原子的面内伸缩振动[23]。D峰和G峰的峰面积之比(ID/IG)用来表征催化剂的石墨化程度,其值越小,说明石墨化程度越高。反应前,2Ni-Ca/BC、Ca/BC及Ni/BC的ID/IG分别为1.12、1.23和2.28,说明Ca的添加提高了催化剂的石墨化程度,反应后2Ni-Ca/BC的ID/IG值降低到1.01,表明反应过程中形成了石墨化积碳。

新鲜催化剂的SEM表征结果如图3所示。由图3可知,Ni/BC催化剂表面呈不规则的块状结构,并附着均匀分布的活性金属颗粒,Ca/BC催化剂表面存在从内部延伸的孔状结构,结合XRD分析结果,说明大部分CaO颗粒渗入到催化剂内部。2Ni-Ca/BC催化剂表面出现了致密的顶端开口的碳纳米管,这可能是由于CaO极强的共价键增强了炭基体与Ni的相互作用,从而提高了Ni的溶碳能力,导致了碳纳米管的生成。碳纳米管是由石墨片层卷曲而成的管体状材料,石墨化程度高,这与拉曼分析的结果一致。

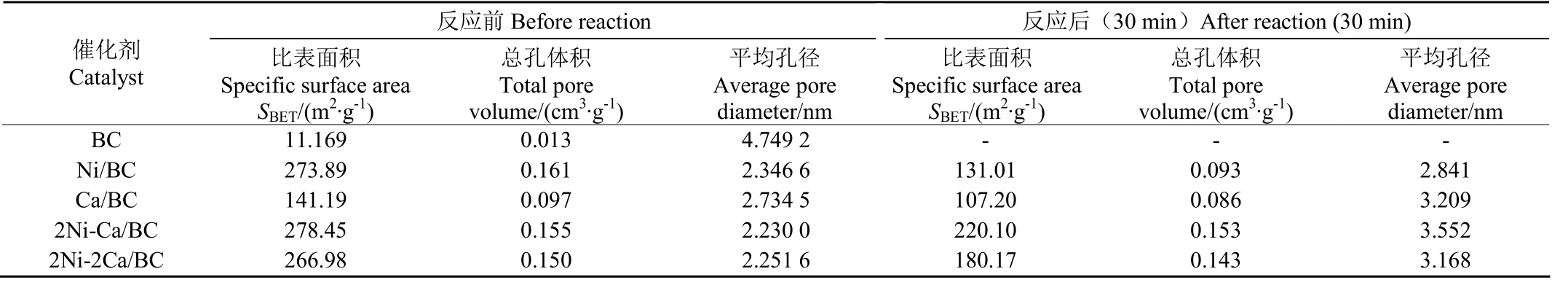

催化剂孔隙结构参数如表2所示。纯生物质热解得到的生物质炭比表面积较小(11.169 m2/g),Ni或Ca的加入改善了催化剂的孔隙结构,增加了比表面积、总孔体积,这可能是由Ni或Ca在催化剂制备过程对炭基体的活化作用所致[24-25]。2Ni-Ca/BC催化剂的比表面积高于Ni/BC催化剂,但过高的Ca负载量会导致孔隙的堵塞,使得2Ni-2Ca/BC的比表面积低于2Ni-Ca/BC。反应后产生的积碳会堵塞部分微孔,降低了催化剂的比表面积和总孔体积,增加了平均孔径。

表2 催化剂孔隙结构参数Table 2 Parameters of pore texture for catalysts

2.2 催化剂催化效果及机理

图4为反应时间30 min时,温度及催化剂对焦油转化率及各气体组分产率影响规律。由图可知,温度对焦油催化裂解/重整有重要影响,对于任何一种催化剂,温度升高都有利于焦油裂解及合成气的生成。以2Ni-Ca/BC为例,温度从600 ℃升高到800 ℃时,焦油转化率从82.5%增加到92.5%,CO产率从232.6增加到308.6 mL/g,H2产率则从202.7增加到333.7 mL/g。热解气裂解/重整机理可用反应(4)~(11)表示[13,26]。

焦油裂解是吸热反应,根据勒夏特列原理,高温有利于吸热反应的进行,因此温度升高能够促进焦油裂解反应(4)的发生以及重整反应(5)~(11)向右进行,导致焦油转化率以及合成气产率随温度升高而增加。

催化剂对焦油催化裂解/重整也有重要影响。BC催化剂由于其本身具有多孔结构,还含有一定量的碱金属化合物,具有催化热解的基本条件,因此对焦油裂解/重整具有一定的催化活性[26],但与其他催化剂相比活性较低,在800 ℃时焦油转化率仅为60.3%。已有研究证实,CaO对焦油裂解有一定催化作用,对反应(7)以及反应(9)的正向反应也有促进作用,而且CaO对CO2有良好的吸收能力,因此与BC催化剂相比,Ca/BC催化剂能够提高焦油转化率及合成气产率[27]。Ni/BC催化剂对焦油裂解以及合成气的选择性优于Ca/BC催化剂,这可能是由于3方面原因造成的,一是单质Ni与CaO相比对焦油分子中C-C键及C-H键有较强的断裂能力[28];二是单质Ni能够促进反应(5)~(11)向正向进行;三是Ni/BC催化剂发达的孔隙结构更有利于焦油分子的吸附。与Ni/BC催化剂相比,双金属催化剂显示了更高的焦油催化裂解活性及合成气选择性,一方面CaO的存在增强Ni与炭载体的相互作用,减小了镍的晶粒尺寸,使得镍更好的分散在炭基体上,另一方面,碳纳米管每个碳原子的p轨道在管身的石墨结构层外存在高度离域化的大π键,这些π电子容易通过π-π作用与含有π电子的焦油分子相互连接,提高了对焦油分子的吸附能力[29]。CaO的强碱性会导致催化剂酸度降低[11],同时,当Ca负载量过高时,催化剂孔隙结构恶化,使得2Ni-2Ca/BC催化性能低于2Ni-Ca/BC 催化剂。温度由700 ℃升高到800 ℃时,2Ni-Ca/BC催化剂的焦油转化率从91.8%增加到92.5%,合成气产率从607.6 mL/g(H2/CO=1.05)增加到653.78 mL/g,与700 ℃相比,800 ℃的焦油转化率及合成气产率仅提升了0.7%及7.6%,说明2Ni-Ca/BC在较低温度下具有优异的焦油裂解/重整活性。

2.3 催化剂稳定性

试验测定了2Ni-Ca/BC催化剂的稳定性,反应温度为700 ℃,催化剂重复使用16次(每次试验反应时间为30 min)。如图5所示,催化剂在初始阶段(前120 min)活性迅速降低,在120~210 min时间段内下降趋势逐渐变缓,210 min后基本达到稳定,焦油转化率稳定在83%左右,H2和CO产率则分别稳定在275和268 mL/g左右,与催化剂初始活性相比,焦油转化率、H2和CO产率分别降低了9.6%、7.1%及10.7%,说明2Ni-Ca/BC在480 min内仍可保持较高的催化活性。

由图6可知,反应后的催化剂表面存在少量无定型积碳,导致催化剂活性降低。对反应后2Ni-Ca/BC催化剂的积碳量进行了检测,仅为3.6 mmol/g(以催化剂质量为基准),远低于Ni/BC[18]、Ni-Cu/BC[15]、Ni/Al2O3[30]及Ni/olivine[31]催化剂在焦油裂解/重整过程中产生的积碳量,说明2Ni-Ca/BC催化剂具有优异的抗积碳性能,这可能与CaO的强碱性降低了催化剂酸度有关[11]。由于碳纳米管优异的焦油分子吸附能力[29],部分焦油裂解/重整反应在碳纳米管内发生,导致反应过程中产生的部分无定型积碳沉积在碳纳米管内,能够有效避免活性金属被无定型积碳覆盖,使得催化剂保持较高活性。

图7 为反应前后2Ni-Ca/BC催化剂的TEM表征结果。从图中可以看出,活性金属能够较好的分散在催化剂载体上,反应后无明显颗粒团聚现象发生,这与XRD分析结果一致,原因在于CaO增强了活性金属与载体的相互作用,从而提高了催化剂的抗烧结能力[11]。

3 结 论

1)Ca的添加减小了Ni的晶粒尺寸,提高了催化剂的石墨化程度,促进了碳纳米管的生成。

2)与单一金属催化剂相比,生物质炭负载镍钙催化剂具有较高的焦油裂解/重整活性,温度为700 ℃时,2Ni-Ca/BC催化剂的焦油转化率以及合成气产率分别为91.8%及607.6 mL/g(H2/CO=1.05),当温度升高到800 ℃时,转化率及合成气产率仅增加了0.7%及7.6%,显示了优异的低温焦油裂解/重整活性。

3)温度为700 ℃时,2Ni-Ca/BC催化剂在210 min后基本达到稳定,焦油转化率稳定在83%左右,H2和CO产率则分别稳定在275 mL/g和268 mL/g左右,在480 min内仍可保持较高的催化活性;催化剂反应后,积碳量仅为3.6 mmol/g,同时无明显团聚现象发生,显示了良好的抗积碳和抗烧结性能。