弹簧钢盘条脱碳质量改善生产实践

张小可,林仁敢,纪仁峰

(宝钢特钢长材有限公司,上海 200940)

近年来,汽车零部件领域对弹簧产品质量的要求日趋严格[1-2],尤其下游用户逐步更换采用自动化程度较高的生产设备和工艺技术之后。原材料表面质量、脱碳性能以及组织合格率等指标的不稳定,将严重制约下游用户的生产效率和产品质量。55SiCr弹簧钢系列,用户已由原来的热卷簧逐步更新为冷卷簧生产,原有线材脱碳质量已不能满足新工艺的质量要求。

本文采用现场工艺试验、金相观察和统计分析等方法,对宝钢特钢长材有限公司弹簧钢工艺改进前后盘条产品表面脱碳进行了对比分析。结合钢坯精整、钢坯表面涂层以及降低钢坯在炉时间等进行研究,力求快速稳定和提升产线产品表面脱碳质量水平。

1 弹簧钢盘条生产工艺及存在问题

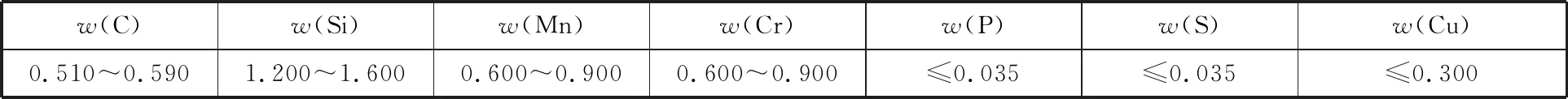

宝钢特钢长材有限公司弹簧钢盘条钢种主要是55SiCr,生产工艺为:电炉+LF+VD→CC→初轧开坯→坯料精整→轧线盘条→检验→包装→合格出厂。主要化学成分见表1。

表1 55SiCr弹簧钢成分控制

宝钢特钢长材有限公司弹簧钢盘条原主要用于热卷弹簧加工,对表面全脱碳0.02 mm以内可以满足使用要求,但冷卷弹簧加工对盘条表面全脱碳控制要求更高,不允许有表面全脱碳存在。

宝钢特钢长材有限公司弹簧钢坯料全部采用两火材,坯料通过剥皮后再进行轧制,轧制温度采用低温。但是由于加热炉设计等原因,钢坯在炉时间比较长,造成轧制后盘条表面存在全脱碳情况,最严重可达到0.05 mm。2018年现场生产弹簧钢线材成品全脱碳情况如图1所示(每个数据点代表一个轧制批次,共65批次),典型全脱碳形貌如图2所示(全脱碳0.025 mm,总脱碳0.082 mm)。

图1 弹簧钢线材全脱碳情况

图2 工艺改进前弹簧钢盘条显微组织

2 原因分析

55SiCr弹簧钢中含有比较高的Si元素,Si元素的添加会加剧钢基体在加热过程中与炉气中的CO2、O2、H2O等氧化性气体发生化学作用,导致弹簧钢表面发生严重的氧化脱碳[3]。而且,由于弹簧钢碳含量高,在加热过程中碳活度增大,会引起碳元素从钢材的内部向钢材的表层进行扩散,表层的碳元素与空气中的氧气发生反应,引起弹簧钢的表面碳含量减少,产生脱碳,从而降低弹簧钢的疲劳极限[4]。因此,弹簧钢生产时应避免加热和冷却过程中长时间在铁素体和奥氏体两相区及略高于Ac3的温度范围内停留[5]。

横向对比钢管条钢事业部高线以及国内其他同行的弹簧钢生产,在加热条件相仿的情况下,其弹簧钢钢坯在炉极限时长要求在120 min以内,正常生产平均在炉时间约90~100 min,因产线故障等导致钢坯在炉时长超出120 min时拉炉处理。由于加热炉以及产线设计的局限性,宝钢特钢在生产弹簧钢线材时平均加热总时长达到193 min,钢坯在高温区长时间的停留导致成品脱碳质量低于国内同行业水平。

3 改善措施及效果

针对成品全脱碳的产生,一方面可考虑最大限度降低钢坯在炉时间,避免过长的高温区等待时间;另外,由于加热过程钢坯表层的碳元素与加热炉内的残余氧气发生反应,产生脱碳。目前,行业内开始逐步采用的钢坯表面涂覆技术,即利用涂覆材料在一定时间吸收扩散到其中的氧,达到钢材本体不与氧接触而被氧化的目的,抑制弹簧钢表面的碳扩散,也可达到防止或减轻脱碳的目的[6]。因此,在降低钢坯在炉时间的基础上,再利用钢坯表面涂覆技术,是目前宝钢特钢长材有限公司改善弹簧钢线材脱碳质量的有效途径。

结合宝钢特钢长材有限公司弹簧钢盘条在生产过程中存在的问题,2018年开始进行一系列改善措施。首先通过加热炉步进梁及盘卷卸卷小车改造,采取提升加热炉步进梁及卸卷小车速度,来减少钢坯在炉时间;第二是通过增加在线喷涂装置,进炉前进行钢坯表面涂覆,减少钢坯与炉内的氧化性气体结合而发生化学作用。

3.1 减少在炉时间

钢坯的不同在炉时间相应成品的脱碳情况如图3所示(φ12 mm,一个轧制批次,共70组数据)。生产现场采用进炉空步可将在炉时间压缩至148 min左右,随着轧制生产的开始,在炉时间逐步延长至205 min,平均总脱碳水平也由0.07 mm增加至0.09 mm。当在炉时间超出180 min以后,全脱碳出现概率大大增加(最严重的达到0.03 mm)。因此,减少钢坯在炉时间对控制成品脱碳具有较强的实际意义。

图3 坯料在炉时间和成品脱碳情况

在提升加热炉的运行周期方面,优化加热炉控制程序,在液压系统中增设蓄能系统;优化液压系统控制参数,调整1#步进梁给定速度,控制液压输出流量尽可能使2段梁同时到位,为减少设备抖动,加热炉步进梁动作周期由原先的56 s降低至目前的48 s,加快了8 s。

在盘卷卸卷小车运行效率提升方面,由于卸卷小车原设计单薄,无法达到目前轧制要求。通过在阀台侧加装蓄能器以补充流量,同时改进步进梁油缸的液控单向阀控制方式,消除步进梁下降过程中的抖动,运行周期由102 s优化至95 s,加快了7 s。

通过盘条加热炉步进梁及盘卷卸卷小车的设备改进,弹簧钢坯料在炉时间得到明显改善,见图4。从原先的平均在炉时间193 min,降低至目前的平均156 min,钢坯平均在炉时间降低了37 min,有效降低了弹簧钢因加热时间长而导致的脱碳风险。

图4 总加热时间改善情况

3.2 增加表面喷涂

目前,利用“坯料表面喷涂技术”改善钢材表面脱碳水平是一项新技术,国内多家同行钢厂均已新增相关设备,并取得良好效果。通过对同行钢厂和供应商的考察与调研,在钢坯表面喷涂方面已经具备成熟的技术和成功应用的案例。通过增加1台“在线坯料表面喷涂装置”解决钢坯表面处理问题,进而改善盘条表面脱碳水平,满足用户的使用要求。

宝钢特钢目前采用防脱碳涂料主要成分为Al2O3、SiO2、Cr2O3、MgO以及CaO等物质和水的混合溶剂,要求吨钢喷涂量≥2.0 kg,喷涂设备压力≥0.25 MPa。为保证涂层的黏附效果,喷涂前对钢坯的表面质量要求较高,即160 mm×160 mm坯料先全剥皮,再全身4个角部打磨实现圆滑过渡,R角25°左右,如图5所示。通过在线喷涂装置,钢坯进炉前进行喷涂,涂层效果良好,具体如图6所示。在线喷涂和未喷涂钢坯间隔进炉轧制,成品(φ12 mm)脱碳情况如表2所示,小批量试验数据可以看出,在相同在炉时间的情况下(180~190 min),增加钢坯在线涂层对总脱碳和全脱碳质量改善明显。

表2 钢坯涂层/未涂层轧制成品脱碳情况

4 结果分析

通过优化控制弹簧钢加热时间,即保证加热时间在180 min以内,同时增加钢坯表面喷涂,成品脱碳改善效果显著。改进后不同规格的平均总脱碳厚度为产品直径的0.5%,并且全脱碳均为0,满足新标准要求。稳定生产和供货后,用户端使用无异常反馈,满足使用要求。批量生产脱碳质量数据统计情况如图7所示(每个数据点代表一个轧制批次,共计80个批次,涉及生产量4 300 t),改善后的金相组织如图8所示(全脱碳0,总脱碳0.057 mm)。

图7 总脱碳层厚度情况

图8 工艺改进后弹簧钢的金相组织

5 结语

通过采用减少钢坯在炉加热时间、增加表面喷涂措施,有效改善了弹簧钢表面脱碳问题,产品实物脱碳质量可实现无全脱碳,能够满足高端冷卷弹簧用盘条的质量要求。