有机硅产业链中氯循环的可行性探究

*金 晖

(浙江省天正设计工程有限公司 浙江 310012)

1.有机硅产业工艺概述

有机硅材料的生产就是将硅元素通过化学反应引入有机物主链的工艺过程。硅元素在自然界中主要以硅酸盐或二氧化硅的形式存在,其成分复杂,不大适合作有机硅的原料。有机硅材料生产的初起原料一般是金属硅,最终产品一般是以硅元素为主链的硅树脂、硅橡胶、硅油及硅烷偶联剂等产品。要实现这一转化,一般应包括以下几个工艺过程:金属硅与氯甲烷(或氯化氢)在流化床中反应合成有机氯硅烷 (氯硅烷单体),之后通过水解、醇解或裂解得到硅烷中间体或硅烷偶联剂,硅烷中间体再经过聚合、缩合或交联可得到硅树脂或硅橡胶。有机硅材料的生产是一个复杂的产业体系,只考虑其中一步或几步工艺过程都很难在严酷激烈的竞争中很好的生存。

2.有机硅产业链

有机硅材料功能优越,用途广泛,是国家鼓励发展的产业。作为非常庞大复杂的产业体系,有机硅行业自然也拥有产业链,依据前文所述工艺原理,有机硅产业链的结构如 图1所示:

图1 有机硅产业链的结构

由图1可见,传统有机硅产业链主要包括生产原料、有机硅单体、中间体、有机硅下游产品以及这些下游产品深加工制得的新产品和新材料等的生产。

当前,伴随着能源、环保以及政策等因素的影响,有机硅产品的价格有较大的波动,同时由于市场竞争越来越激烈,整个有机硅行业都面临着极大的压力。

在这种形势下,各有机硅产品生产企业更加需要具备产业链思维,重视产业链的作用,从整个产业链的宏观角度出发,制定企业发展规划,或者尽量延伸上下游产业链,或者最大限度开发产业链现有资源,这样才能提高企业自身的竞争力和影响力,才能在残酷的市场竞争中立于不败之地。

3.建立有机硅产业链的必要性

作为有机硅产业链的一部分,任何企业、任何个人都必须了解整个有机硅产业链,在有机硅产品的研发、生产、销售过程中,必须要具备产业链思维,主要原因有以下几点:

(2)明确跟自身有供需关系的上下游企业,寻找优质的供应商跟客户,拓展企业自身在整个产业链上的资源。

(3)明确有机硅产业链上跟自身处于相同地位的竞争者,分析竞争同行的优势和劣势,做到知己知彼。

(4)明确有机硅产业链上跟自身有互补作用的企业,开拓合作伙伴,共同开展业务,携手面对挑战。

(5)明确整个有机硅产业链上各环节的市场规模及技术进展,重新布局自身的产品,最大程度丰富产品类型,提升自身的竞争力。

4.有机硅产业问题的思考

一般来说,有机氯硅烷单体都具有两大反应特性:一般都能够水解生成硅氧烷混合环体,放出氯化氢气体;一般都可在醇中醇解脱除Si-Cl键上的Cl原子生成HCl。

要实现有机硅产业链延伸,一方面不仅是要对有机硅材料的上下游产品生产技术进行研究,打通其中的技术瓶颈,还应对有机硅产业副产品盐酸的去向有切实可行的解决办法。

众所周知,有机硅最终产品中是不含有氯元素的。氯元素在有机硅生产过程中仅起到媒介作用,有机氯硅烷中的氯元素都是在水解、醇解过程中以氯化氢的形式副产,按照常规工艺,如果不对副产氯化氢进行合理利用,一般是将副产氯化氢制成盐酸外销。而盐酸在国内市场上已严重过剩,已经成为制约化工行业发展的瓶颈。盐酸过剩已成为氯碱化工、氟化工、有机硅行业都不得不面临的问题:其毒性、腐蚀性及给环保带来的压力不容忽视。

a.钢护筒在抛棱体前施打,仅靠原始海床很难在风浪中保持稳定,故在施打钢护筒完毕后,要尽快开始棱体抛填,帮助钢护筒稳固。

而氯化氢又是有机硅产业不可缺少的原料,如果能利用好这一特性,实现有机硅产业链的延伸是完全可行的,这对有机硅产业规划有长远的影响。

我们可以利用这一特性来建立有机硅产业链的氯循环,通过延伸企业的产业链,以氯化氢为媒介,将水解、醇解中副产的氯化氢进行循环利用,基本可以达到氯元素的零排放,生产过程中副产稀盐酸可以通过盐酸解析[1]的方法来补充生产过程中氯化氢的不足。

这样不仅可以大大缓解有机硅生产中副产盐酸的去向问题,还能节省项目建设投资,减少氯化氢吸收不完全的外排,对环保十分有利。

5.有机硅产业链氯循环的可行性

通过对有机硅产业链工艺原理的研究,找出各工艺过程之间的内在联系,能够发现实现氯循环在有机硅产业链中是具有可行性的。下文通过有机硅产业链工艺原理进行阐述:

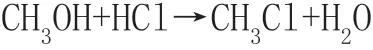

(1)氯甲烷的合成

有机硅的加工与生产基本少不了氯甲烷的參与,氯甲烷合成的主要方法[2]主要有两种:一是甲醇与氯化氢在气固相固催化剂定床中进行氢氯化反应,其二是甲醇与氯化氢气体在装有液相催化剂的反应釜及冷凝器中回流转化。反应机理如下:

之后经脱水、精制、压缩冷凝后处理得到氯甲烷。

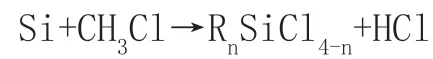

(2)有机氯硅烷单体的合成

有机氯硅烷单体种类繁多,但其合成方法主要是采用硅粉与氯甲烷(或氯化氢)在流化床中高温转化[3],可得到各种有机氯硅烷混合物。主要反应机理如下:

其反应产物RnSiCl4-n是各种氯硅烷单体的混合物,经过气固相分离、脱氯甲烷、产品分离、精制可得到各种有机氯硅烷产品。

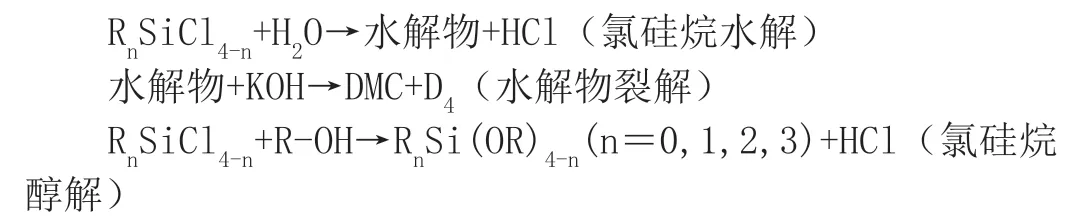

(3)氯硅烷的深加工

氯硅烷单体还不能作为最终产品使用,还需通过深加工将其转化为硅树脂、硅橡胶、硅油的中间体及硅烷偶联剂,主要的方法有:将氯硅烷单体水解[4]得到硅烷水解物及其他硅氧烷混合环体,硅烷水解物再经裂解可以得到混合环体及DMC及D4,或将氯硅烷单体进行醇解[5]得到烷氧基硅烷。反应机理如下:

烷氧基硅烷就是一种偶联剂,通过水解或醇解得到的中间体可以自聚或与其他中间体进行聚合缩合或进一步交联,可以得到硅树脂、硅橡胶或硅油。

(4)氯化氢的循环利用

从上面氯硅烷的深加工工艺原理可以看出,氯硅烷中的氯元素通过水解或醇解都转化为了氯化氢,而氯化氢又是合成氯甲烷或氯硅烷的原料,因此在有机硅产业链的规划设计中可以充分利用这一特点做到氯元素的循环:即将氯硅烷单体在水解、醇解中产生的氯化氢进行综合利用到有机硅产业最前端,作为合成氯甲烷的原料,工艺过程中损失的氯元素可以通过盐酸解析得到氯化氢以补充产业链上的需求。

通过对上述有机硅行业基本工艺过程的梳理,在规划有机硅产业时,有必要将上述因素通盘考虑,尽量延伸有机硅产业链,而不是按常规将副产氯化氢直接制成盐酸的措施,这样既可以节省项目实施中膜吸收制盐酸的设备投资,还可以减少氯化氢吸收不完全的排放。再结合生产中的资源综合利用,必定能在严酷的产业竞争中立于不败之地。

6.有机硅产业链的规划设计

通过前文对有机硅产业链工艺原理的研究与梳理,可以看出要通过氯循环来实现有机硅产业链的延伸,企业最少应考虑规划建设以下有机硅装置:

(1)硅粉加工装置:包括硅块破碎、筛分及硅粉储存及硅粉气流输送;

(2)氯甲烷合成装置:包括氯甲烷合成、精馏分离提纯、干燥压缩及液化;

(3)有机氯硅烷合成装置:包括流化床转化、固液分离、脱氯甲烷及有机氯硅烷的精馏提纯;

(4)有机氯硅烷水解裂解装置:包括有机氯硅烷水解、裂解、环体精馏;

(5)有机氯硅烷醇解装置:包括醇解及烷氧基硅烷的精馏提纯。

当然上述装置相互间关系还是可以适当调整的,通过建设上述装置,氯元素在产业链中就基本可以进行循环,也是丰富有机硅材料品种的必要途径。是实现有机氯硅烷氯循环产业链的基础,通过上述步骤,有机硅中的氯被释放出来。缺少其中任何步骤,都有可能无法使氯元素进行循环或导致企业产品单一。

在规划有机硅产业链时,首先应对市场进行调研分析,找出市场最需要的产品以确定各装置的产品种类及建设规模。

当然要得到有机硅最终产品还需要对上述装置得到的产物进行进一步加工,但后续的聚合、缩合与交联基本不影响氯循环的利用,但产业链的延伸能够增加产品附加值,因此有机硅企业必须尽量延长其产业链。