600MW燃煤机组SCR脱硝系统性能试验研究

山西鲁能河曲发电有限公司 任仰成 周雪丽

从化学反应的原理上看,即使在反应条件得到了精准全面控制的情况下,其依然无法实现对于所有反应产物的清零,只能通过催化剂、反应温度、反应压力等参数的调整,最大程度上降低NOx的排放量[1]。山西鲁能河曲发电有限公司600MW燃煤机组SCR脱硝装置的长期运行,脱硝装置的问题也不断的暴露出来,主要包括催化剂磨损、脱硝效率低值、氨逃逸超标等现象出现。只能更换改造机组脱硝装置,方可满足日益严峻的环保要求[2,3]。

1 SCR脱硝系统运行现状

催化剂磨损。在SCR脱硝系统实际运行中,不易察觉但又实际存在的问题就是磨损。矿物质燃料烧烧后会在尾部烟气中携带颗粒较大的飞灰颗粒,当水平烟道转为下行烟道时,高质量密度、较大粒径的飞灰颗粒直接冲刷靠近锅炉侧催化剂入口断面,从而造成靠近锅炉侧的催化剂磨损,长时间的运行,催化剂被不断冲刷,产生大面积的脱落、磨损及积灰现象。

脱硝效率低。投运前期的脱硝系统入口烟气流场均匀,催化剂状态好,催化剂几乎不会出现堵灰的情况,所以脱硝系统的效率、氨逃逸以及SO2/SO3转化率等参数均能满足或优于设计性能保证值。但脱硝系统长时间的运行就会出现催化剂磨损、堵灰、催化剂性能下降或催化剂碱金属中毒等现象的出现,故脱硝效率越来越低,最后达不到超低排放所需的效率值[4]。

氨逃逸超标。氨逃逸是催化剂化学使用寿命的重要指标,也是电厂烟气排放数值中的一项重要环保指标。目前环保要求氨逃逸数值不能超过3ppm,若超过此数值说明催化剂的使用性能下降、化学使用寿命已达到极限,必须更换催化剂装置。脱硝系统实际运行时,安装在脱硝出口的NOx在线仪表不能全面反映整个界面NOx浓度平均值,所以运行人员一旦发现NOx排放超标,就会通过加大喷氨的方法来快速降低NOx排放数值。这样就会导致脱硝出口的氨逃逸浓度超标,不能满足环保的要求。

2 SCR脱硝系统改造试验及

试验工况。在工况参数的选取过程中,需要根据该机组的日常运行情况来进行合理选取。本文选取了机组350MW和600MW两个负荷工况段作为试验工况。而在锅炉实际运行过程中,可允许工况负荷在上下±5%范围内偏差。要求350MW和600MW负荷下NOx的排放浓度都要控制在50mg/Nm3的限值内;采样点确定。本次试验在SCR脱硝系统内部共设置40个采样点[5]。设置SCR催化剂进出口作为自然采样端点,将其视作为一个采样截面,在其截面上设置专业气体检测装置,用来分析该截面上烟气所有物质的含量值。同时也要在其它位置设置相应的采样点,综合分析各采样点所得NOx与氨气的反应效率。

仪表选择。煤电排放的烟气中会含有很多污染物,对于不同污染物的检测方法也有所区别。对于检测NOx而言,采用定点位电解法的自动烟尘测试装置来检测烟气中NOx含量;SO2也是采用定点位电解法的自动烟尘测试装置来检测烟气中的含量;氨逃逸率采用的是分光光度法的分光光度仪来测定烟气中氨逃逸浓度;SO3采用燃煤烟气脱硫设备的性能检测方法,借助分光光度仪来测定烟气中的浓度;烟气中含氧量借用烟气自动监控系统CEMS的读数。

3 试验结果分析

通过与电网协调将机组负荷调整为350MW和600MW两个试验段,允许工况负荷在上下±5%范围内浮动。检查SCR脱硝系统的液氨负荷运行要求、所在试验的仪表和测点工作正常,锅炉不进行吹灰操作,燃料品质保持稳定,工艺水、压缩空气等消耗品供应充足。

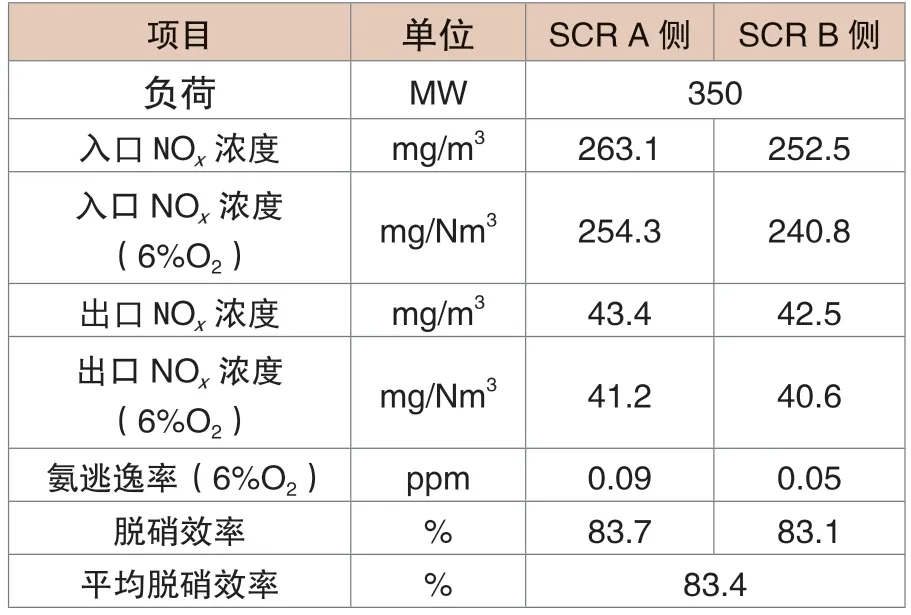

3.1 350MW负荷段SCR脱硝试验性能分析

在350MW负荷下,对SCR脱硝系统A、B两侧烟气量进行了采集,其出入口平均流速(m/s)、平均烟温(℃)、烟气流量(%)、烟气流量(Nm3/h)分别为:A入口8.61/318/5.36/674909,B入口8.64/316/4.32/682345;A出 口10.71/317/5.41/682542,B出 口10.75/315/5.38/ 690895。 对SCR入、出口烟气中的NOx进行了测定,氨逃逸率、脱硝效率数据表1所示。整个脱硝系统的SO2和SO3的转化率测试结果中SO2、SO2(6%O2),SO3、SO3(6%O2)浓度(ppm)分别为:A入口296.3/287.5 /5.49/5.36,A出口—/—/7.71/7.42,B入口297.6/284.1/5.21/5.05,B出口—/—/7.81/7.53;转化率(%)分别为:A出入口0.72,B出入口0.87。

表1 350MW负荷下出口烟气中NOx浓度和脱硝效率

对350MW负荷SCR脱硝采样分析得,脱硝效率可达83.4%,达到预期设计值。SCR脱硝后出口NOx的平均浓度为40.9mg/Nm3,小于环保限制50mg/Nm3的排放要求。氨逃逸率平均在0.07ppm的排放水平,小于环保限制3ppm的排放标准。A侧SO2/SO3的转化率为0.72%,B侧SO2/SO3的转化率为0.87%,达到性能保证值≤1%的要求。综述所得350MW负荷性能试验结果均满足SCR脱硝性能保证值。

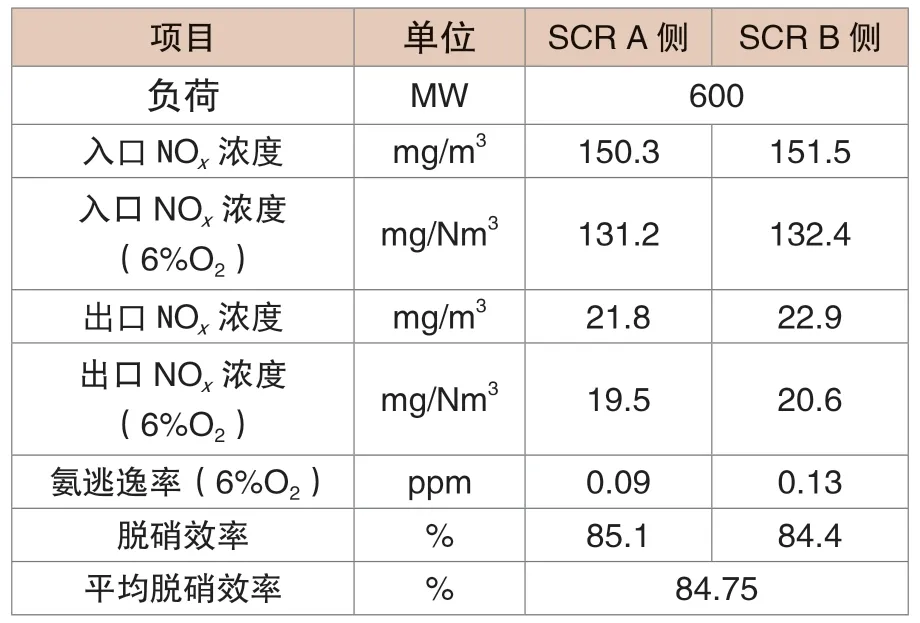

3.2 600MW负荷段SCR脱硝试验性能分析

在350MW负荷下,对SCR脱硝系统A、B两侧烟气量进行了采集,其出入口平均流速(m/s)、平均烟温(℃)、烟气流量(%)、烟气流量(Nm3/h)分 别 为:A入 口14.6/373/3.72/1155189,B入 口14.8/371/3.88/1161532,A出 口17.8/369/3.87/1161789,B出 口17.7/368/3.91/1178510。对SCR入、出口烟气中的NOx进行了测定,氨逃逸率、脱硝效率数据表如2所示。整个脱硝系统的SO2和SO3的转化率测试结果中SO2、SO2(6%O2),SO3、SO3(6%O2)浓 度(ppm)分 别为:A入 口525.6/456.1/9.87/8.61,A出 口—/—/12.3/10.7,B入口495.6/432.4/7.52/6.07,B出口—/—/9.86/8.13;转化率(%)分别为:A出入口0.46,B出入口0.48。

表2 600MW负荷下出口烟气中NOx浓度和脱硝效率

对600MW负荷SCR脱硝采样分析得,脱硝效率可达84.75%,达到预期设计值。SCR脱硝后出口NOx的平均浓度为20.1mg/Nm3,小于环保限制50mg/Nm3的排放要求。氨逃逸率平均在0.11ppm的排放水平,小于环保限制3ppm的排放标准。A侧SO2/SO3的转化率为0.46%,B侧SO2/SO3的转化率为0.48%,达到性能保证值≤1%的要求。综述所得600MW负荷性能试验结果均满足SCR脱硝性能保证值。

4 结论

通过对机组SCR脱硝系统催化剂更换改造,对催化剂各项试验参数进行了采集和分析。结果显示,在350MW和600MW两个负荷下,整个SCR脱硝系统运行稳定,脱硝效率、氨逃逸率、SO2/SO3的转化率、脱硝系统出口NOx浓度性能指标均优于设计值。此次改造工作合格。