合于使用评价在超高压容器设计中的应用

元少昀,陈 超

(1. 中国石化工程建设有限公司,北京 100101; 2. 中石化上海工程有限公司,上海 200120)

1 合于使用评价方法

压力容器用钢材在制造中可能会存在诸如分层、夹渣等缺陷,在容器的制造和使用过程中也往往不可避免地产生新的缺陷,萌生出新的裂纹。国内外多年来压力容器的使用经验表明,并非所有缺陷都会引起压力容器的失效,如果不加区分地禁止存在任何缺陷,强行进行不必要的返修或报废含缺陷的容器,势必会造成极大的损失。

为判断带缺陷的压力容器是否能够继续服役,工程中采用了一种称为“合于使用评价”(Fitness for Service,缩写为FFS)的定量评价方法。“合于使用”这一术语在工程应用之前已使用了100多年,但直到1961年由英国焊接研究所主席Edgar Fuchs重新提出将该概念应用到工程中,才逐步得以推广使用。“合于使用评价”与原有的设计理念和设计方法不同,原有观念假定材料是完美无缺、各向同性的,焊接质量也是按设计要求达标的;而“合于使用原则”认为,存在缺陷的结构仍然可以使用【1】。开始,这一观念令很多人接受不了,但随着断裂力学的兴起和应用、无损检测技术的提高、计算机和有限元计算技术的进步,“合于使用评价”在近几十年来得到广泛认可和应用。合于使用评价是在客观地考虑压力容器的材料和制造过程的质量、服役使用不是完美无缺的这一现实的基础上制定出的基于设备实际状况的安全评价方法,它是对定性分析的补充和完善,在保证安全的前提下,可获得可观的经济效益。文献【2】表明,美国在石油石化工业中采用合于使用评价方法每年节约10亿美元以上。

国际上普遍应用的合于使用评价方法有美国石油学会颁布的API RP 579、英国中央电力局颁布的新旧R6、欧洲统一工业结构完整性评定标准SINTAP、英国标准委员会颁布的BS 7910、美国电力研究院颁布的EPRI等,此外,还有美国机械工程师协会颁布的ASME-IWB-3650、美国材料性能委员会(MPC)的评价程序MPC-FFS-1995等。

目前,合于使用评价方法多应用于在用压力容器,主要是含缺陷的压力容器。如在定期检验中发现容器存在严重缺陷可能需要停用,但装置生产又不允许停机维修来消除缺陷,此时就可以对缺陷进行用合于使用评价。TSG 21—2016《固定式压力容器安全技术监察规程》第8.9条明确规定:监控使用期满的压力容器,或者定期检验发现严重缺陷可能导致停止使用的压力容器,应当对缺陷进行处理。缺陷处理的方式包括采用修理的方法消除缺陷或者进行合于使用评价。合于使用评价包括剩余强度评价和剩余寿命预测两方面。剩余强度评价是在压力容器现有缺陷的基础上,通过试验测试、理论计算,确定容器的最大允许工作压力,或确定当前工作工况下允许的临界缺陷尺寸;剩余寿命预测是在研究缺陷的动力学发展规律的基础上,给出压力容器的剩余安全运行时间【3】。

2 超高压容器疲劳设计

超高压容器承受非常高的压力,壳体很厚,壳体中的应力水平很高且分布不均匀,尤其是在容器开孔、结构不连续处局部应力更高,可能超过材料屈服强度,增加了超高压容器发生低周疲劳破坏的风险。另外,超高压容器需采用高强钢,这些材料屈强比高、承载能力大,但塑性储备相对不足,对应力集中的敏感性和耐疲劳能力都有所降低。由于材料厚度大,在制造或运行中也容易产生难以发现的缺陷,内壁任何微小的缺陷或制造、检修时的人为损伤,都成为疲劳破坏的隐患。所以疲劳破坏是超高压容器设计必须要考虑的失效模式之一。美国机械工程师协会的高压容器建造标准ASME Ⅷ-3也将疲劳分析作为超高压容器设计的强制性要求。

厚壁筒体在内压作用下的疲劳属于多向应力下的疲劳问题,制造过程中的自增强或缩套等产生的残余应力会影响平均应力,筒体径比(外直径与内直径之比)较大、材料的各向异性、介质特性、壳体局部发生屈服等都增加了容器疲劳评定的复杂性,因此比较难于得出适当的疲劳强度评定准则。文献【4-5】根据以往研究者的报告及相关成果,介绍了整体光滑圆筒以及具有应力集中部位的厚壁圆筒的内压疲劳行为、平均应力对厚壁圆筒内压疲劳强度的影响、超高压厚壁圆筒有限寿命范围内的疲劳设计方法,并总结了超高压容器内压疲劳评定的几种主要准则具体为:1)适用于韧性材料的最大剪应力准则或正八面体剪应力准则;2)适用于脆性材料的最大主应力准则;3)适用于中间材料的Gough椭圆准则【3】。EN 13445和ASME Ⅷ-3标准采用了基于最大剪应力准则的多轴疲劳评定法。该方法假定任意点处的疲劳寿命是由交变应力强度及垂直于最大切应力作用平面的平均应力决定的,采用由两者共同确定的当量交变应力强度经表面粗糙度和温度修正后,再结合疲劳设计曲线,来确定许用寿命【5-6】。

对超高压容器的疲劳评定,文献【7】规定,应先进行“未爆先漏”判定,如能表明容器将以未爆先漏的模式失效,则发生疲劳失效的设计循环次数可按KD-3章或KD-4章之一进行计算,也即采用“安全寿命设计”的方法或“破损安全设计”的方法进行计算;如不能表明以未爆先漏的模式失效,则应按KD-4章即“破损安全设计”的方法计算设计循环次数。其中KD-3章的方法,即“安全寿命设计”,是基于疲劳设计曲线(S-N曲线)进行疲劳评定的,文献【7】中给出了高强钢经机加工非焊制件的疲劳设计曲线,需要注意的是,这些曲线未计及表面加工粗糙度的影响,需要设计人员在进行疲劳分析时另行考虑表面粗糙度系数;而“破损安全设计”方法采用的是断裂力学评定方法。文献【8】对比分析了美国和日本超高压容器标准中疲劳曲线的异同。超高压容器的疲劳分析之所以按上述原则,是因为采用疲劳曲线法的前提是容器在达到疲劳失效的寿命以前不允许因裂纹等缺陷的失稳扩展而导致容器破裂,也就是应满足“未爆先漏”的特点【9】。基于这些原因,超高压容器常需要采用断裂力学方法进行疲劳评定。

3 合于使用评价方法在超高压容器疲劳评定中的需求

在压力容器的服役过程中,裂纹型缺陷是最主要的失效形式之一,主要包括应力腐蚀裂纹、焊缝裂纹和疲劳裂纹等【2】。实际上,压力容器的一切失效模式,最后也都归结于泄漏和破裂。漏和破是失效的2种结果,而漏和破的原因绝大多数可归结为裂纹,疲劳失效的最终结果就是开裂【10】。故超高压容器也主要针对裂纹进行疲劳评定。

采用断裂力学方法评定超高压容器的疲劳失效需要计算基于裂纹扩展的设计循环次数。ASME Ⅷ-3规定, 设计循环计算次数是指由假设的初始裂纹扩展至允许的最终裂纹深度所需的循环次数, 取下列计算所得2个循环次数的较小值: a)从假设的初始裂纹尺寸扩展至临界裂纹深度所需的循环次数的一半; b)从假设的初始裂纹尺寸扩展至允许的最终裂纹深度所需的循环次数。

其中,初始裂纹应为所采用的无损检测方法确定的最大漏检裂纹,即基于该无损检测方法精度所允许存在的最大缺陷。而允许的最终裂纹深度和临界裂纹深度的确定就需要借鉴含缺陷在用压力容器的评价方法,即引入合于使用评价的方法来确定,如可按API 579-1/ASME FFS-1中的失效评定图(FAD)计算确定。

上述原则就是把合于使用评价方法应用到超高压容器的疲劳设计过程中, 实际是在设计阶段就考虑容器将来制造、 使用过程中可能出现的最大缺陷, 并基于该缺陷进行强度和疲劳寿命的评估。因此, 采用合于使用评价方法, 可对超高压容器的安全和成本实现合理平衡, 既不要求质量过高以致于无法实现或不必要地增加投资, 也不允许质量过低以致于不满足预期的使用安全。

4 裂纹的合于使用评价方法

API 579-1/ASME FFS-1(以下简称API 579)中针对容器裂纹型缺陷的合于使用评价是基于FAD进行的,该方法已成为含裂纹在用压力容器评价中使用最广泛的一种方法。API 579的评价方法分为1级、2级和3级,其中,1级比较简单,也比较保守。3个等级是渐进的步骤,若满足了前一级的安全条件,则无需进行后面级别的评价。若1、2级评定均不满足或将得到过于保守的结果时,需要采用3级评价。

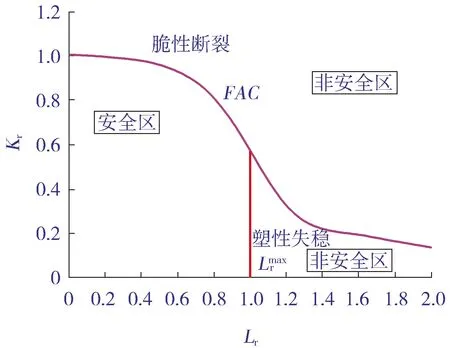

合于使用评价的核心和基础是失效评定图(FAD),它提供了一种方便地评价结构由脆断至塑性失稳整个范围的失效风险评估方法。FAD图的横轴表示结构对塑性失稳的阻力,其坐标是含缺陷的容器承受的载荷与屈服载荷(造成塑性失稳的载荷)之比Lr;纵轴表示结构对脆性断裂的阻力,其坐标是容器承载时缺陷处的应力强度因子KI与材料断裂韧性KIC之比Kr。失效评价曲线(FAC)位于这两种极限失效模式之间。计算评价点的坐标时,需要已知或计算确定容器的几何条件、载荷条件、缺陷尺寸、应力强度因子和极限载荷(塑性失稳)解、材料的拉伸性能和断裂韧性。如果评价点位于由失效评定图的坐标轴和失效评价曲线所构成的区域,认为结构安全,如果评价点落在曲线外侧,则结构可能不安全,见图1。

注:表示容器承受的载荷与屈服载荷(造成塑性失稳的载荷)之比的门槛值。

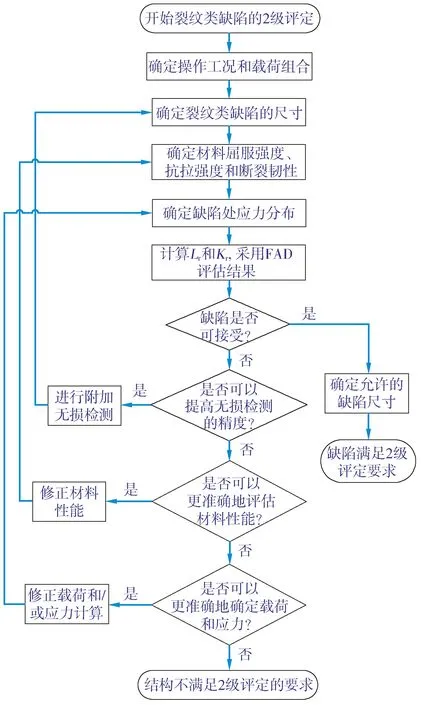

对给定的裂纹类缺陷,API 579的2级评价方法相比1级评价在设备完整性方面能给出更好的评估结果。2级评价的主要步骤和方法简述如下:

步骤1——确定容器的操作压力、操作温度和需要评价的载荷组合。

步骤2——确定缺陷处在载荷作用下的应力分布及分类。将应力分为3类,即一次应力、二次应力和残余应力。

步骤3——确定材料在评价工况下的屈服强度、拉伸强度。这些强度值应该采用实测值或取材料标准规定的下限值。

步骤4——确定断裂韧性。优先采用实测的断裂韧性,也可按API 579相关规定确定。

步骤5——根据无损检测数据确定裂纹类缺陷,并将实际缺陷按照规则简化成简单几何形状的缺陷,得到裂纹表征尺寸。

步骤6——基于步骤2得到的一次应力分布和步骤5得到的缺陷尺寸以及参考应力解,计算一次应力的参考应力。

步骤8——根据步骤2得到的一次应力分布、由步骤2和步骤5得到的缺陷尺寸以及应力强度因子解计算压力引起的应力强度因子。

步骤9——使用步骤2得到的二次应力和残余应力分布、步骤5得到的缺陷尺寸以及应力强度因子解计算二次应力和残余应力的应力强度因子。

步骤10——计算塑性干涉效应系数。

步骤11——采用步骤8得到的一次应力强度因子、 步骤9得到的二次应力强度因子以及步骤4得到的断裂韧性和步骤10得到的塑性干涉效应系数, 计算FAD评价点的韧性比或纵坐标Kr。

2级评价方法的流程见图2。

图2 合于使用评价2级评价流程

5 结论

1) 压力容器不可避免地会存在一些缺陷,对含缺陷的在役压力容器,可以对缺陷进行合于使用评价以确定容器的剩余强度或剩余寿命。

2) 超高压容器壳体中的应力水平很高,且材料屈强比高,塑性储备相对较差,发生低周疲劳破坏的风险较高,内壁任何微小的缺陷或制造、检修时的人为损伤,都是疲劳破坏的隐患;疲劳破坏是超高压容器设计必须要考虑的失效模式之一。

3) 超高压容器的疲劳评定,应先进行“未爆先漏”判定,如不能表明以未爆先漏的模式失效,则应按断裂力学的方法计算设计循环次数,因此,需要在设计阶段引入合于使用评价方法确定临界裂纹深度和允许的最终裂纹深度。

4) API 579的合于使用评价方法已成为含裂纹在用压力容器评价中使用最广泛的一种方法,分为1级、2级和3级。对超高压容器的裂纹缺陷,采用2级评价方法相比1级评价能给出完整性更好的评价结果。2级评价共12个步骤,最后根据失效评定图(FAD)得到给定裂纹和操作工况是否可以接受的评价结果。