漆膜对设备影响及其对策

崔钟续,赵忠生,刘云秀,应汶静

(中化泉州石化有限公司,福建 泉州362100)

漆膜(Varnish)这个词出现之前, 人们把轴瓦上遇到的胶质物称为结焦、 积碳、 油垢, 认为其产生的原因为轴瓦间隙小、 轴瓦温度高、 润滑油量小、 静电弧等。2014年以前,国内很少有关于漆膜的报道。国外自2000年前后出现漆膜相关报道, 并制定、 更新了ASTM D6810、D6971、D7527、D7843等一系列润滑油检测标准,除漆膜设备从那时开始被研发。根据某机构在2008年对燃气轮机和汽轮机的调研,在182家电厂中,76%的燃气轮机有较高的漆膜倾向。漆膜可以在汽轮机、离心压缩机、燃气轮机、发电机等的轴瓦、齿轮、滑阀机构中发现,见图1。

图1 漆膜附着

1 漆膜

漆膜的产生是因为润滑油的基础油或者添加剂在氧化、高温、外来污染降解机制下产生了可溶的老化产物, 其浓度在一定温度、压力下, 在润滑油中达到饱和后, 吸附在压缩机组内白色金属表面,形成了一种有害污染物。漆膜具有以下几个特点:

1) 可溶。漆膜污染物溶解在润滑油中,说明漆膜是有一定发展期的,并不是突然出现的物质,通过实验得出,其溶解能力和温度成正比【1】。

2) 在一定温度和压力下形成。漆膜发展早期,只在止推瓦、径向瓦或者某个部位产生, 而非所有金属表面。并且有些漆膜早期对轴瓦温度影响不明显, 检修过程中会在轴瓦上发现, 也可以清除。

3) 吸附(有极性)。漆膜有极性,会吸附在金属表面,形成图1中的形态。

2 漆膜的危害

表1 漆膜的危害

漆膜概念在国内普及之前,部分国内设备厂家并没有主动向用户解释,而用户侧重于使用,不了解行业发展,导致部分设备受漆膜影响无法处于完好状态,甚至导致设备损坏、非计划停工,造成了较大的经济损失。

3 润滑油检测项目的确定

过去在轴瓦、齿轮损坏的故障原因分析中,归因于润滑油的故障并不多,但实际并不是这样。工厂常用的化验分析指标包括外观、密度、粘度、粘度指数、水分、金属、机械杂质、闪点、凝点和倾点、酸值、碱值和中和值、氧化安定性、热安定性、泡沫性等。其中检测结果水分、金属不合格是小概率事件,多数情况是各项指标合格。这些检测结果会导致我们判断故障原因的方向出现偏差。建议在润滑油检测中根据润滑油的功能选择增加以下检测指标:污染度、漆膜倾向指数、泡沫特性、元素分析和单类抗氧化剂剩余含量分析。

下面对上述指标进行详细解读。

1) 污染度:污染度测试结果越高,意味着油品中颗粒物含量越高。试验证明,润滑油中的颗粒数越少,轴承相对寿命越长【3】。污染度测试结果高,却没有金属磨损元素存在,说明这个污染度不正常是由软性污染物造成的(这种污染度不合格无法通过机械过滤),同时也说明系统有漆膜。一般污染度≤20/16/13为合格,也就是当润滑油中每mL≥4 μm颗粒数达到5 000时,就需要介入处理。

2) 漆膜倾向指数: 这是检测润滑油中能引起漆膜的污染物程度。国内使用较多的是MPC值(ΔE),一般ΔE<15属于正常,15~30需增加检测频率,30~40不正常,40以上则急需处理。但也存在特殊情况,在某装置中,MPC值<15时即存在漆膜故障特征。分析其主要原因是由于轴瓦间隙较小所致。

3) 泡沫特性:一般用于监测高速齿轮、大容积泵送和飞溅润滑的油品状态。润滑油泡沫特性不合格会使气泡难以从润滑油中析出,引起不良润滑和气穴腐蚀或调速系统控制精度的下降。一般泡沫特性程序Ⅰ值>450/10时,需要更换润滑油。

4) 元素分析:通过监测油品中金属的变化趋势,可以明确磨损部位,有针对性地制定维修策略和处理方案。应注意,当金属粒径大于几μm时,检测结果会偏低【4】。

5) 单类抗氧化剂剩余含量分析:酚型、氨型抗氧剂从1914年被研制出来以后,便是润滑油重要添加剂之一。前期人们可以通过总酸、碱值间接评价润滑油抗氧化能力。经过不断攻关发展,快速、简单、准确性高的线性扫描伏安法逐渐被应用。苯基-α萘胺类抗氧剂的消耗与油品漆膜倾向存在一定联系【5】,近些年苯基-α萘胺添加剂逐渐减少。正常情况下,酚类抗氧化剂消耗一定早于氨类抗氧化剂,当油品中氨类(对比新油)剩余含量25%时,应将其作为油品使用的警戒线。

由图7和图8可知,盐截率随着料液的循环流量的增大趋势不明显。循环流量从300 mL/min增加到900 mL/min,膜通量有一定的增加。这是因为增大料液的循环流量,增大了料液在膜组件中的湍流程度,减小了料液在膜表面的温度和湍动边界层厚度,减小了温差极化和浓差极化效应,增加了膜表面的料液温度,使膜表面蒸汽分压增大,增大了蒸汽的跨膜驱动力,增加了水的膜透过量。

4 除漆膜设备技术

市场上常见的除漆膜设备有4种。

4.1树脂滤芯过滤技术

利用合适极性的混合特种专利树脂,选择性地去除漆膜。

4.2 深度媒介过滤技术

先通过油冷器降低润滑油温度,利用Cellolose滤芯过滤亚微米级别的悬浮物和漆膜,过滤后再经润滑油加热升温,然后返回油箱。

4.3 静电颗粒清除技术

利用高压极板和接地极板形成一个高压静电场,夹带着悬浮颗粒物的润滑油液经过高压静电场时,由于悬浮态小颗粒的介电常数与液态润滑油不同,因此它会被静电场电泳到两个正、负极板的集尘器上,从而被滤除。目前国内已开始使用静电电荷吸附+树脂技术。该技术结合了静电技术和树脂技术,可以同时去除溶解漆膜及设备元件的非溶解漆膜。

4.4 BCA平衡电荷聚结技术

利用高压电极,使润滑油中携带小颗粒的加载正、负电荷,并使之重新混合聚集,正、负电荷互相吸引聚集形成大颗粒后,再使用机械或离心式过滤器滤除。

以上几种技术都是通过外加设备接入油箱并建立循环,不影响主设备正常运行。

5 除漆膜设备实际应用

以下通过两个实例介绍除漆膜设备的实际应用情况。

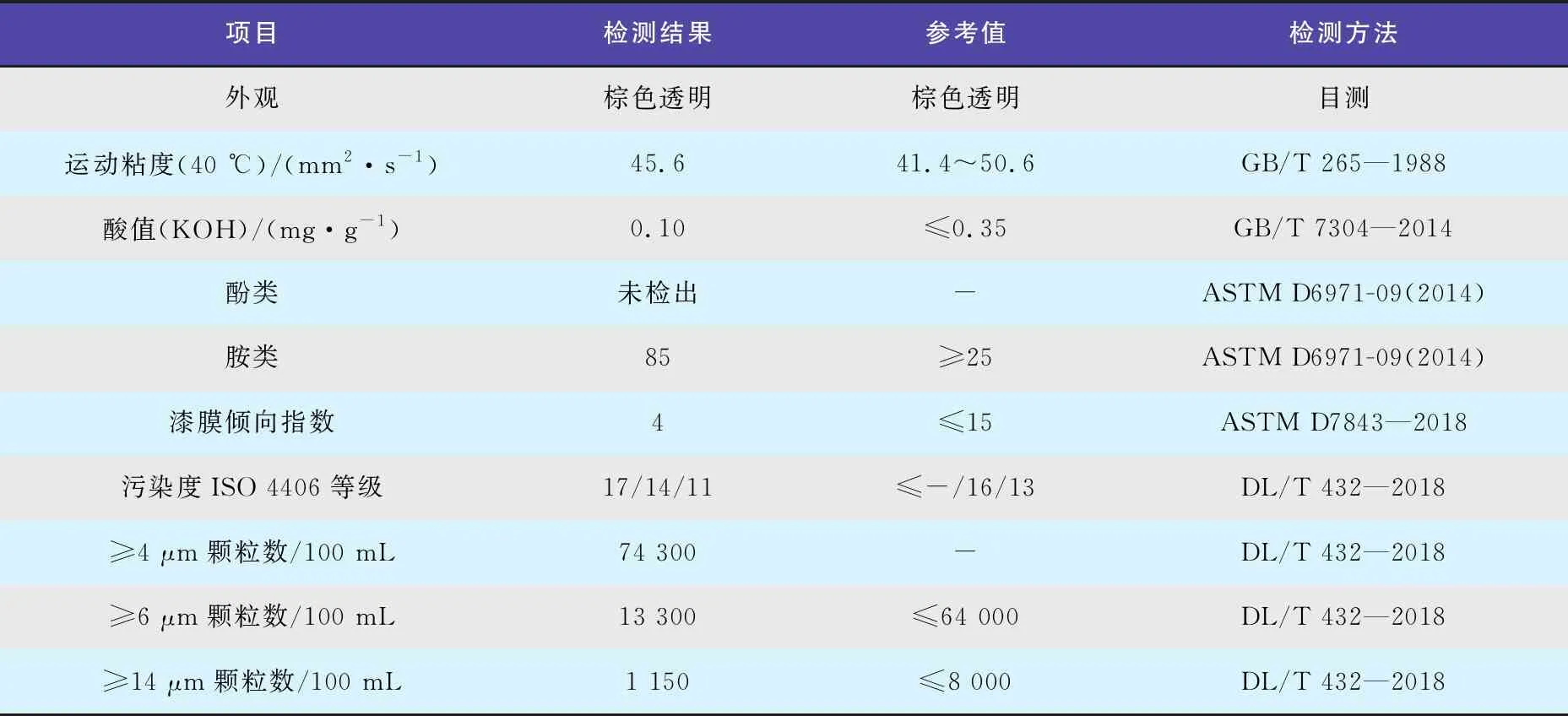

1) 某公司催化装置烟机一直运转较好,第4年使用滤油机过滤并清理油箱。在运转的第5年,主止推瓦其中1个温度点10 min内从84 ℃上升到94 ℃,还有继续上升的趋势。该设备润滑油每月分析1次,检测项目为粘度、水分、酸值、机杂、金属等,经检测,都在合格范围内。现场对比了设备振动、位移、轴瓦温度、回油温度等参数,并重新校对了热电阻排除假值,但止推瓦温度仍继续上升,已经达到99 ℃。最后分析原因可能是漆膜改变了轴瓦间隙,破坏了轴瓦表面油膜。随后借用渣油加氢装置除漆膜设备,投用之后温度开始趋于稳定,几天后温度便开始逐步下降;漆膜设备投用第15天,轴瓦温度逐渐降至88 ℃,温度报警解除。在漆膜设备投用前未进行采样分析,投用20 d后采样分析数据如表2所示。

表2 除漆膜设备投用20 d后的润滑油检测数据

2) 某公司对乙烯车间裂解气压缩机轴瓦进行检修时发现,调速系统金属表面有一层黑色软质附着物,使用金相砂纸可以打磨掉,运转一段时间后又再次发现,最终通过国内专家鉴定为润滑油漆膜。本着预防为主的理念,采购投用除漆膜设备,跟踪数据如表3所示。

表3 除漆膜设备投用前后变化

由表3可以看出,在投用漆膜设备后,漆膜倾向指数和污染度等级有明显下降,说明除漆膜设备作用明显。

6 无除漆膜设备时应该如何应对

应积极了解润滑油前沿技术,及时调整润滑油的检测项目,根据检测结果分析润滑油的缺陷原因,并进行有针对性的调整。大型设备的润滑油箱可以考虑通入微正压氮气(清理油箱时要隔离氮气)。氮气对于油品氧化、水分、外来污染物的产生有抑制作用。还可通过控制润滑油温度来应对。试验证明,润滑油在80 ℃时比65 ℃时老化得更快【6】,漆膜倾向更大。

7 结语

由润滑导致的设备故障是隐形的。润滑油漆膜问题最早对电力行业影响较大,由此受到重视并研发出一系列技术来解释和解决此类问题。企业对润滑油的检测一定要提高认识,多进行交流学习,打破常规思想,解放思路,积极接受新技术,才能做到未雨绸缪。