重沸炉新型烘炉方法研究与实践

罗超华

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

某炼化公司新建一套50万t/a轻烃芳构化装置,该装置共有5台加热炉,其中1台稳定塔重沸炉F201是典型的辐射对流型立式圆筒炉,由中石化洛阳工程有限公司设计,托普工业(江苏)有限公司制造安装。2019年12月,稳定塔重沸炉F201安装完毕,准备进行烘炉工作。对于塔底重沸炉的烘炉,为保护炉管,传统方案大多是向炉管内通入蒸汽,并设置临时蒸汽放空消音器。烘炉过程中,蒸汽大量放空,导致噪音大,能耗也高【1】,而且炉管出口温度一般会达到400 ℃左右,远高于正常的炉出口温度,接近碳钢材料正常使用的极限温度425 ℃。受蒸汽管道或消音器的流通量限制,要使炉出口温度不超温,需降低炉膛温度,使得烘炉效果受到影响。国内各炼化公司在烘炉时普遍存在该问题【2】。为了降低烘炉能耗、节约开工成本、更好地控制炉出口温度、达到较好的烘炉效果,有的炼化公司以油运物料作为炉管保护介质【1】,但该方法危险系数大,需要具备的条件很苛刻,实际应用得很少。还有的炼化公司以除盐水作为炉管保护介质【3】,烘炉时控制除盐水的最高温度,使除盐水不汽化。该方案的缺点是要寻找合适的冷却器将加热后的除盐水循环冷却,否则要么除盐水汽化,要么炉膛温度达不到烘炉要求【3】。综合对比各种烘炉方案的优缺点,该炼化公司研究并采用了一种新型烘炉方法,即采用除氧水少量汽化代替常规蒸汽作为炉管保护介质进行烘炉。该方法已在稳定塔重沸炉F201的烘炉中应用成功。

1 烘炉时炉管保护介质研究

1.1 稳定塔重沸炉F201

稳定塔重沸炉F201的辐射段炉墙衬里为轻质浇注料Q-0.7+陶纤模块,炉顶衬里为陶瓷纤维毯+陶纤模块,炉底衬里为憎水型陶瓷纤维板+轻质耐热衬里Q-0.9+耐火砖,对流段衬里为轻质耐火浇注料Q-0.8;炉管材质为20号碳钢,规格为φ141.3 mm×8 mm,采用4管程,炉管内介质参数见表1。设计采用1.0 MPa蒸汽作为烘炉的炉管保护介质,蒸汽流量设计为30 t/h。

表1 F201炉管主要设计参数

F201炉管介质循环的动力来自重沸炉泵P206,其设计参数如表2所示。正常操作时F201炉管介质的气化率约为50%,即有97 t/h的C6+汽油组分气化后以气相进入稳定塔T203。

表2 重沸炉泵P206主要设计参数

图1为加热炉制造厂给出的F201烘炉曲线。图1显示,烘炉时炉膛最高温度为500 ℃,而正常操作时F201的炉膛温度在600 ℃以上。一般加热炉炉膛温度越高,热负荷越大,因此烘炉时F201的热负荷也会低于正常操作工况的热负荷。为研究烘炉时各种炉管保护介质的保护效果,需要先确定烘炉时的最高热负荷。假设F201烘炉时最高炉膛温度对应的热负荷为7.61×500/600=6.34 MW,以该热负荷值对各种炉管保护介质进行分析研究。

图1 烘炉曲线

1.2 蒸汽作为炉管保护介质方案

该公司1.0 MPa蒸汽的管网温度在250 ℃左右,按照炉管出口温度400 ℃、蒸汽比热容1.88 kJ/(kg·℃)计算,烘炉最高热负荷达到6.34 MW时需要消耗1.0 MPa蒸汽约80 t/h,远远大于设计给出的烘炉蒸汽量30 t/h,如果热负荷高于6.34 MW,则需要的蒸汽量将更大。而烘炉蒸汽总管的管径为DN200,四路支管的管径为DN100,这么大的蒸汽量必然导致蒸汽流速非常大, 计算结果显示,蒸汽流速会超过120 m/s,这将导致管道阻力非常大,即由于管道流通量限制,根本达不到所需的蒸汽流量。蒸汽流量达不到需求将导致炉管出口超温。为避免超温, 则需降低炉膛温度, 而降低炉膛温度后则可能达不到烘炉效果。该问题在国内炼厂已普遍存在【2】。而且按照烘炉期间的蒸汽平均耗量30 t/h计算, 烘炉期间需消耗5 040 t蒸汽, 按照该公司167元/t的蒸汽价格元计算, 蒸汽费用约84万, 费用较高, 经济上不划算。

1.3 除氧水汽化作为炉管保护介质方案

该装置公用工程介质有稳定的除氧水。除氧水主要用于减温器的减温水,温度110 ℃,压力6 MPa 左右,设计流量10 t/h,可以很方便地安装一条临时管线将除氧水补充至重沸炉F201。采用除氧水汽化作为炉管保护介质还需要配套的工艺设备支持,即运行重沸炉泵P206、稳定塔T203以及塔顶空冷器和回流罐,并将T203压力控制在0.3~0.5 MPa,塔压低时补氮气,塔压高时放空。0.3~0.5 MPa压力下对应的水的饱和温度为160 ℃左右。按照160 ℃饱和水的循环流量200 t/h计算,重沸炉泵P206所需功率约为100 kW,低于110 kW的电机额定功率,说明泵和电机的运行没有问题。烘炉时炉膛的热量主要靠除氧水汽化吸收,烘炉最高热负荷达到6.34 MW时产生0.5 MPa蒸汽约11 t/h,计算气化率5.5%。炉管出口温度在160 ℃左右,远低于正常运行时243 ℃的指标,不存在超温问题,也不存在超压问题,因此,加热炉和塔的运行没有问题,而且方便控制炉膛温度,可严格按照烘炉曲线实施。如果热负荷高于6.34 MW,无非产生的蒸汽量多一些,炉管温度和压力都不会有变化。11 t/h的蒸汽进入T203后,经过各层塔盘到达塔顶,再到空冷器冷凝为水进入回流罐;回流罐中的水可以用回流泵送至T203塔顶,形成水汽循环,不存在蒸汽和水的排放问题,只需在初期向系统中补入除氧水即可,烘炉期间的水费电费消耗合计不超过2万元。

经过分析研究,采用除氧水汽化作为炉管保护介质进行烘炉理论上是可行的,相比传统的采用蒸汽作为炉管保护介质的方案,还可节约烘炉运行费用,而且安全可靠,施工也方便,只需安装临时水线即可,不需要采购消音器,也节省了安装放空消音器的吊装费。

2 新型烘炉方法实践

根据对两种炉管保护介质的研究结果,该公司决定采用除氧水汽化作为重沸炉烘炉的炉管保护介质,据此制定了详细的烘炉方案,并对操作人员进行了交底培训。2020年5月采用该方案在稳定塔重沸炉F201中进行了实践并达到了预期目标。

烘炉之前,对T203系统管道进行冲洗并检验合格,同时,确保系统气密合格、相关机泵和仪表调试合格;此外,还进行了水联运考核,多次拆清P206入口过滤器,确保将施工期间残留在整个系统中的杂质清除干净,并多次进行水置换,确保系统的水质清澈。

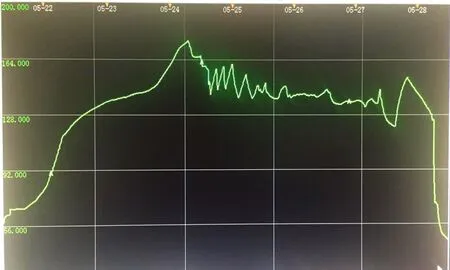

实际烘炉过程中,炉膛温度趋势见图2。图2显示,该曲线基本上与理论曲线相符,炉膛最高温度在510 ℃左右,这是传统烘炉方案很难做到的。炉出口温度趋势见图3。图3显示,炉出口温度最高为176 ℃,低于正常运行时的243 ℃,更远低于SH/T 3115—2000《石油化工管式炉轻质浇注料衬里工程技术条件》规定的允许最高炉出口温度350 ℃。从炉出口温度变化趋势看,波动较明显,主要是由于稳定塔T203塔压未控制好导致的。在炉膛温度低于500 ℃时,由于热负荷较低,除氧水汽化量偏低,进入到回流罐的水量也偏低,导致回流泵不能连续运行,因而使塔压产生了一定的波动,最高达到0.8 MPa。炉膛温度达到500 ℃ 恒温期间,热负荷较高,除氧水汽化量也较大,进入到回流罐的水量也较多,在此期间回流泵连续运行,塔压比较稳定,在0.27 MPa左右。烘炉期间重沸炉泵P206运行平稳,未发生抽空现象;期间对P206入口过滤器进行了拆检,未发现明显的铁锈杂质;炉出口管道有轻微的振动,但没有出现水击现象。

图2 烘炉期间炉膛温度趋势

图3 烘炉期间炉出口温度趋势

烘炉后,打开稳定塔T203人孔对其内部进行检查,未发现塔盘出现异常;打开稳定塔重沸炉F201人孔对其内部进行检查,也未发现衬里和炉管出现异常。采用除氧水汽化作为炉管保护介质进行烘炉,相当于对塔、炉、泵、仪表等进行了全方位的考核,且彻底清除了系统杂质,因此后续的引油投产过程非常顺利,重沸炉泵P206一直运行稳定,入口过滤器未发生堵塞现象。

3 结语

采用传统的蒸汽作为炉管保护介质进行重沸炉烘炉在以往实践中存在炉膛温度偏低或炉出口温度超标的问题;而采用除氧水汽化作为炉管保护介质进行重沸炉烘炉,理论研究是可行的,经实践检验,该方法满足烘炉曲线的要求,达到了良好的烘炉效果,而且取得了良好的经济效益和安全效益,可以在塔底重沸炉上推广应用。该方法为烘炉提供了一种新工艺选择。