基于DBN-LSTM的滚动轴承剩余寿命预测模型

慎明俊, 高宏玉, 张守京*, 王 典

(1.西安工程大学机电工程学院, 西安 710048; 2.北奔重型汽车集团有限公司, 包头 014000)

在现代工业生产系统中,不同的组件协同工作以实现既定目标。滚动轴承作为工业复杂装备中的基础零部件,对整个机械系统的性能有着很大的影响[1]。然而,滚动轴承通常在恶劣多变的工作环境下工作,在工程应用中易受损伤。虽然滚动轴承在相同的工作条件下与产品部件一起使用,但是它们的使用寿命可能会有很大的变化。对滚动轴承性能的评价不仅可以保证机械设备的平稳高效运行,而且可以及时发现和消除意外故障事件。因此,基于传感器信号的实时监测并对其进行性能退化评估就显得极其重要。

近年来学者们提出了大量基于振动信号特征提取和时间序列预测的方法并成功应用于轴承剩余寿命(remaining useful life, RUL)预测中,其无需考虑机械结构、工况以及失效机理的优势极大程度上提高剩余寿命预测的精确度。李华新等[2]为解决传统机器学习模型需要大量训练和标签的缺点,提出了分层稀疏码(hierarchical sparse coding, HSC)的方法对轴承进行剩余寿命预测。刘波等[3]将轴承从正常到失效的全寿命周期划分成若干个退化阶段,并将隐马尔可夫模型(hidden Markov model, HMM)与粒子群算法优化(particle swarm optimization,PSO)改进的支持向量机(support vector machine, SVM)结合对划分的退化阶段分别进行预测。上述方法一方面采用的是人工特征提取,其建模方式复杂并且部分特征人工提取很容易被忽略掉。而近年来,深度学习凭借自身多层次的内部结构和再学习训练方法的优势,能较好地解决传统人工特征提取的不足;另一方面由于RUL预测很明显的一个特点就是时间相关性,传统方法无法提取到时序数据的时间相关性特征,针对这一问题,循环神经网络[4](recurrent neural network,RNN)的变体长短期记忆神经网络(long-short term memory, LSTM)应运而生,并且其在各个领域效果显著[5]。

因此,结合深度置信神经网络(deep belief neural, DBN)与LSTM建立轴承寿命预测模型,一方面发挥DBN模型在深度特征提取的优势,提高传统的人工特征提取的准确性和工作效率;另一方面利用LSTM处理时间序列的优势提高滚动轴承剩余寿命预测的准确性。

1 基础理论

1.1 LSTM基础理论

长短时记忆网络是Hochreiter为解决循环神经网络在处理比较长的时间序列数据时出现的梯度爆炸和梯度消失现象而提出的一种记忆单元网络结构的模型[6],是在RNN的基础上在细胞中引入了判断信息是否符合要求的门限结构来控制信息的累积速度——输入门、遗忘门、输出门,从而借助这种结构对新信息进行记忆和更新,解决长期依赖的问题。如图1所示每一个LSTM的神经元是由细胞状态即长期状态ct和短期状态ht、输入门it、遗忘门ft、输出门ot所组成。

σ和tanh分别表示sigmoid函数和双曲正切函数

所谓的细胞状态,就是一个存储信息的容器,通过输入门、遗忘门、输出门的过程控制,逐步对容器中的信息进行增减变化和输出。在每一个神经单元中,细胞状态经历了遗忘门的遗忘过程,输入门的输入过程以及向输出门进行输出信息的过程。

输入门就是复制处理当前神经单元的输入信息。它由两部分组成: sigmoid函数自主选择更新哪些信息;tanh函数将构造的全新的向量添加到当前的细胞状态中以构造新的状态[7]。实现公式为

(1)

遗忘门的主要作用是决定当前的状态需要丢弃之前的哪些信息。若ft=1则表示信息被完全保留;ft=0表示信息被完全丢弃[8]。ft的实现公式为

ft=σ(wxfxt+whfht-1+bf)

(2)

输出门主要控制的是当前隐藏状态的输出信息。实现公式为

(3)

式中:ht-1为t-1时刻的输出;wxi、wxc、wxf、wxo分别为在t时刻输入向量xt的权重矩阵参数;whi、whc、whf、who分别表示t-1时刻隐层向量ht-1的权重矩阵参数;bi、bc、bf、bo表示偏置向量参数。

最后利用反向传播(back propagation through time, BPTT)算法对LSTM模型进行参数优化。

1.2 DBN 基础理论

多层受限玻尔兹曼机(restricted boltzmann machine, RBM)和一层BP网络构成了典型的深度置信神经网络,运用逐层贪婪学习算法优化RBM层间的权重和偏置[9],DBN基本结构如图2所示。

w为权重,v为可视层输入向量,h为隐含层输出向量

图2中的可视层和隐含层两部分构成了DBN网络的RBM单元;为保留数据更多的特征DBN网络中上一层RBM的输出即为下一层RBM的输入;最后,再建立一层BP神经网络,利用反向传播网络将误差信息自上而下传播到RBM的每一层,并对DBN网络模型的参数进行微调,以保证整个DBN的特征向量为最优。

2 基于DBN-LSTM的剩余寿命预测模型

2.1 模型构建

搭建基于DBN-LSTM的寿命预测模型,充分利用DBN多层次感知机结构的优势,较好地保留了原始数据的属性,较好地解决滚动轴承振动数据特征提取问题,克服了以往轴承信号特征提取依靠人为经验提取的不足,提高了滚动轴承寿命预测精度。流程图如图3所示。具体操作如下。

图3 DBN-LSTM流程图

(1)数据预处理。依据原始信号频谱设置带通滤波的滤波区间,并对信号进行降噪处理。

(2)确定预测起始点(start prediction point,SPT)。根据均方根特征和峭度特征的全寿命趋势图确定剩余寿命预测起始点,并依据SPT划分训练集和测试集。

(3)深层特征提取。利用PSO算法对深度置信神经网络的4层RBM结构的层节点数进行优化,提取轴承振动数据的深层特征,完成无监督学习训练过程。

(4)训练阶段。将经优化后的DBN提取到的深层特征输入到LSTM网络中,并依据式(1)~式(3)及LSTM网络记忆单元结构独有的特性,经LSTM进行训练,建立起预测模型。

(5)测试阶段。将划分的测试集输入到训练好的预测模型中,得到轴承的RUL。

2.2 性能度量

(4)

(5)

MA=1-MAPE

(6)

式中:RMSE值越小,表明预测值与真实值越接近,预测准确性越高。MAPE和MA评价模型的预测能力。MAPE越小,MA越大,模型的预测效果越好。

3 实验验证

3.1 实验数据处理

采用辛辛那提大学公开的滚动轴承全寿命周期数据中的第二组数据(共984组,采样间隔为10 min,采样频率为2 000 Hz)进行模型验证,该数据在滚动轴承RUL预测领域应用的极为广泛。其中包含了轴承在不同状态和模式下的监测数据,试验结束后每个轴承都有不同程度的磨损。有关轴承的具体信息请参阅文献[11],此处不作说明。

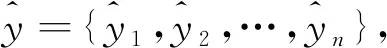

为了清晰地反映出轴承的剩余寿命和退化趋势,设置DBN-LSTM模型的输出为1~984的数列以此来表征轴承的退化状态,1表示轴承处于正常运行状态,984则表示轴承出现故障实验结束。 滚动轴承剩余寿命的预测值则通过模型输出的退化值映射到对应的数据集组数。图4为轴承从正常到外圈故障的全寿命过程时频图,由图4(b)可知信号的能量集中在4 000~5 000 Hz,并且噪声较多。设置带通滤波的滤波区间对信号进行降噪处理,图5为经带通滤波降噪后的时频图。

图4 轴承全寿命周期时频图

图5 降噪后轴承全寿命周期时频图

对比图5(a)和图4(a)可知,信号经带通滤波降噪后滤除了轴承在运转过程中产生的噪声,使得时域图中信号更加光滑;在频谱图中,图5(b)与图4(b)相比,故障脉冲更加凸显。这样DBN提取的特征就更加有效,模型预测就更加准确。

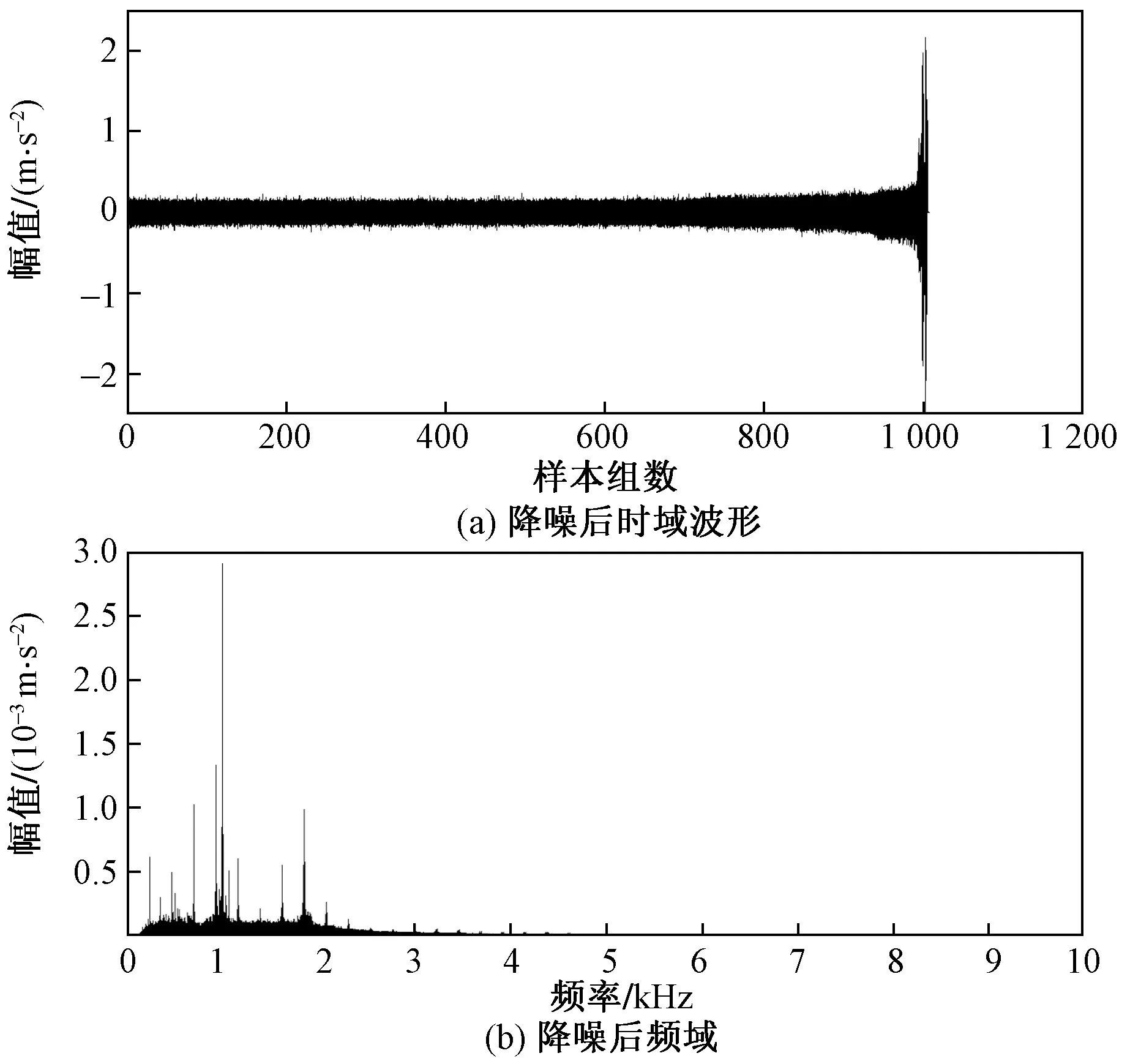

3.2 开始预测点(SPT)选择

寿命预测起始点的选择将影响预测的准确性,并且滚动轴承的寿命相对其他零部件较长,所以选择合适的滚动轴承剩余寿命预测起始点对于提高预测精度和减少预测时间是极其重要的。

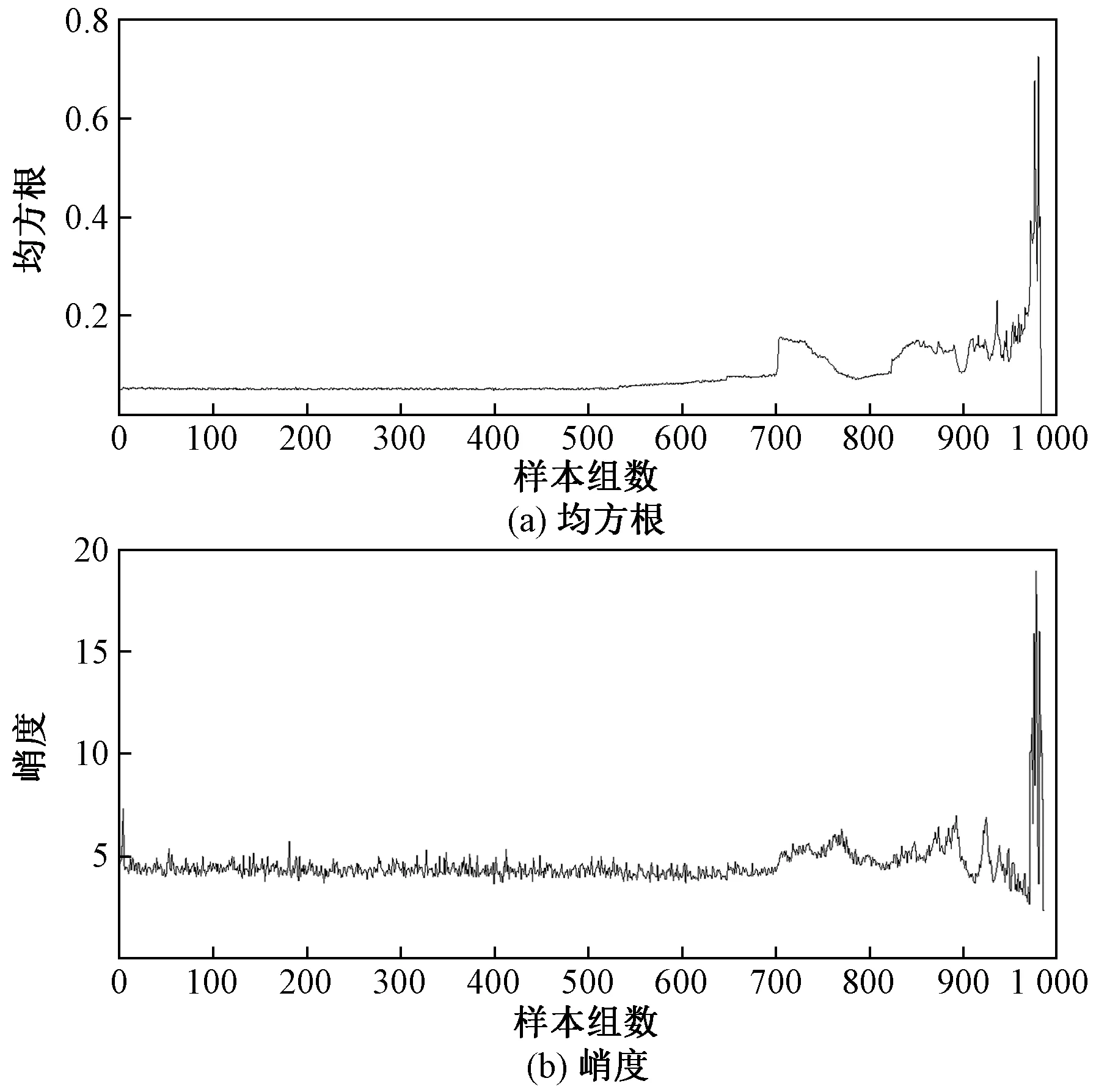

在训练样本时,由于信号中包含噪声和轴承故障时产生的共振谐波,因此不能直接选择振动信号的幅值特征来表征轴承的退化状态和预测模型的输入。实际上,主要的统计特征有均方根、峭度、裕度因子、峰值、峰峰值、偏度和功率谱密度等[12]。选取均方根(root mean square, RMS)和峭度两个特征值来表征轴承退化状态,并以此来确定轴承退化模型的SPT。图6(a)和图6(b)分别为RMS和峭度在轴承运行全寿命周期的趋势图。对比两图可发现RMS和峭度在全寿命周期前期较为平稳,后期有明显的波动,可以确定轴承在此时段内发生了故障。为进一步验证SPT对预测结果的影响,选择不同的预测起始点进行模型训练。从表1中可知开始预测点越早模型训练时间越长,预测精度也不佳。因此,SPT点的选择要能保证预测的精度,不宜过早也不易过晚,经对比本文选择第684组数据处作为LSTM模型的SPT点。

图6 均方根与峭度趋势图

表1 不同起始点的预测结果对比

为保证预测精度并及时对轴承进行寿命预测,选择从第384组数据开始进行训练,将384~684组数据作为训练集,684~984组数据作为测试集。

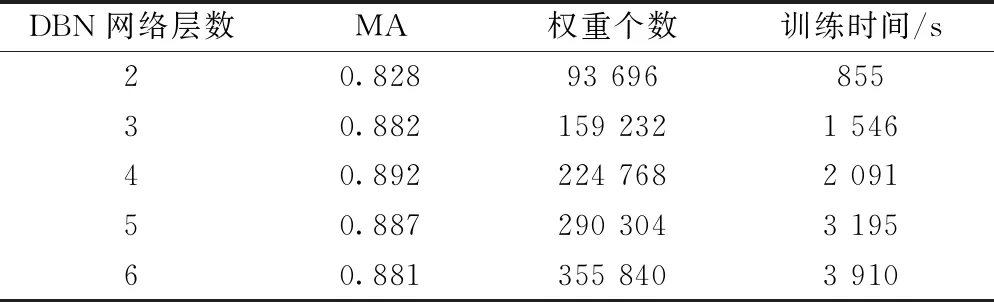

3.3 DBN模型参数优选

DBN网络模型对数据特征提取的效果深受RBM层数及节点数等参数的影响。首先确定RBM层数对DBN特征提取的影响,对RBM层数进行对比选择。选择平均精度(MA)、权重个数以及训练时间作为评判标准,不同RBM层数对预测结果的影响对比结果如表2所示。

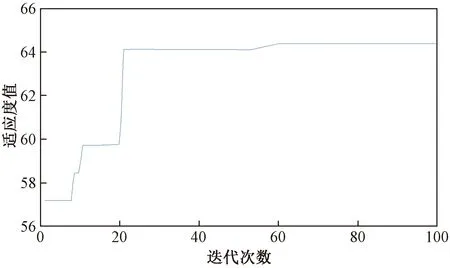

由表2可以看出当DBN模型为4层时,测试样本的MA达到最优;在RBM层数确定的情况下,各RBM层节点数目对预测精度及训练和测试时间都会有极大的影响。由于RBM层节点数较大,若采用纵向对比方案对其节点数进行优选运算量极大,因此采用PSO对各RBM层节点数目进行寻优,以充分发挥DBN模型对轴承故障信号提取的优越性。如图7所示当PSO优化算法迭代次数为60次时最优,输出的4层RBM节点数最优解为24、41、24、5。

表2 DBN层数对预测结果影响

图7 PSO适应度进化曲线

3.4 基于DBN-LSTM的RUL预测

为了确定被测轴承何时到达预期寿命,根据3.2节起始预测点的选择,现将第384~684组样本数据作为训练集对模型进行训练。由图8可知,随着迭代次数的增加,训练误差趋于0,表明模型训练效果极佳。表3为训练后的LSTM 网络结构参数。

表3 LSTM参数

图8 训练误差

将684~984组数据作为测试集输入到训练后的LSTM网络中,得到图9所示LTSM预测输出结果。

图9 LSTM预测结果

从图9可以看出本文模型预测的轴承RUL与真实数据有相同的变化趋势,预测数据和实际数据的曲线拟合程度高且两者之间的误差较小,在滚动轴承运行后期预测值波动较小,表明本文选择的特征值能有效表征滚动轴承的退化状态,也表明本文提出的轴承剩余寿命预测方法是有效的。

3.5 对比分析

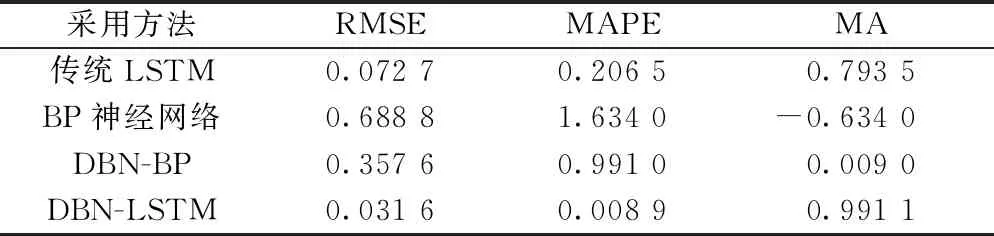

为了验证深度特征提取相对于人工特征提取的有效性,LSTM网络可以充分利用具有时间相关性的退化历史数据的优越性,将BP神经网络、DBN-BP和传统的LSTM与本文模型进一步对比,各方法预测结果如图10所示。表4为4种方法的预测误差。

图10 4种方法对比结果

表4 4种方法的预测误差

由图10可知,DBN-BP、BP神经网络及传统的LSTM模型在轴承运行后期与真实值出现较大的离散性,表明这两种方法不能充分挖掘时间序列数据的内在联系;传统的LSTM网络模型相比前三种模型表现出较好的拟合性,但在轴承运行的最后期表现出一定的离散性,这是由于人工特征提取不能提取深层特征的原因;本文提出的DBN-LSTM模型在精度和拟合程度上都要优于其他四种模型,且本文方法的预测值与真实值基本保持一致。证明了本文方法的可行性。从表4中可以看出基于DBN-LSTM的寿命预测RMSE=0.031 6,MAPE=0.008 9,均小于其他几种方法,证明该方法预测精度最高,可以准确预测滚动轴承剩余寿命。

4 结论

提出一种基于DBN-LSTM模型的滚动轴承剩余寿命预测模型,融合了DBN在深度特征提取的优势和LSTM处理时间序列的特性,提高了滚动轴承剩余寿命预测的准确性。通过实验分析得到以下结论。

(1)通过轴承全寿命周期内均方根和峭度特征的趋势图,确定轴承寿命预测的SPT点,提高预测的准确性。

(2)PSO优化后的DBN网络能充分从高维复杂数据中能有效提取表征轴承退化状态的深层特征,结合LSTM网络对时间序列数据具有的自主学习能力的优势来提高预测的准确性,利用随时间变化的退化历史数据来获取退化状态并有效地实现非线性函数映射。

(3)经过与其他预测方法对比发现,基于DBN-LSTM的轴承退化预测方法在预测精度方面优于其他3种方法,能进一步提高滚动轴承RUL预测的精度。