考虑蠕变影响的近断层软岩巷道变形破坏特征与支护对策

崔 魏,崔 峰

(1.陕西陕北矿业韩家湾煤炭公司,陕西榆林 719100;2.陕西延长石油集团横山魏墙煤业有限公司,陕西榆林 719100)

伴随着我国矿井建设的不断发展,越来越多的巷道不得不修建在软岩地层中,然而软岩强度低、胶结程度差且流变性强,故常常导致巷道发生片帮、冒顶、支护结构破坏等事故[1-2]。当软岩巷道靠近断层破碎带时,断层破碎带的存在往往会产生附加应力[3-4],进一步加剧软岩巷道的变形破坏,给煤矿安全生产造成严重困难。

现有学者通过物理试验或者数值模拟的方法对不同地质环境下的软岩巷道开挖变形破坏规律展开了研究[5-10]。如黄庆享[8]指出软岩巷道变形表现为四周收敛、流变明显;林志斌[9]得出软岩巷道围岩径向位移与其距巷道表面距离呈指数衰减关系。在得到软岩巷道变形破坏特征基础上,工程实践者基于“定量让压”支护理论,提出许多切实有效的联合支护方案[11-15],如聂衍盛[14]提出了“锚索+波纹钢带+金属网全锚”联合支护方案;李伟[15]对巷道不同支护方案进行探究,最终得出“锚杆+注浆圈+顶、底板锚索+钢架+喷衬”对控制巷道大变形具有显著作用。

这些研究成果为保证软岩巷道安全起到了积极的促进作用,但它们却很少考虑断层的影响以及软岩的蠕变特性。为此,以安里煤矿-470 m 回风大巷为背景,考虑泥岩的蠕变特性,采用FLAC3D对其掘进过程中周边岩体的变形破坏时空演化特征展开数值模拟分析[16-21],并在此基础上提出了“锚索+锚杆+喷射混凝土+注浆”联合支护方案[22-24],有效保证了近断层软岩巷道的安全。

1 工程概况

安里煤矿标高-470 m 回风大巷为墙高1.4 m、拱高2.4 m 的直墙拱形巷道,其在掘进过程中遭遇1 处落差为20 m、宽6.0 m、倾角为66°、水压为2.0 MPa 的正断层破碎带[16],回风大巷断层区域地层剖面图如图1。图中S 为巷道掘进面距断层的距离,当掘进面位于断层破碎带前方时,其值为正,反之为负。

图1 回风大巷断层区域地层剖面图Fig.1 Regional stratigraphic profile of the fault zone near ventilation roadway

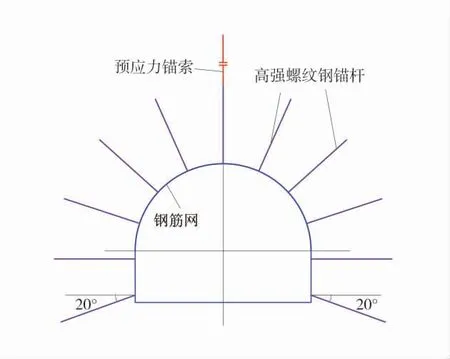

在遭遇断层前,巷道顶底板岩石由上往下依次砂质泥岩、中砂岩、砂质泥岩和泥岩,由于巷道直接顶和底均为强度较高的中砂岩,因此工程采用直径20 mm、长度2 200 mm、间排距1 000 mm×1 000 mm的螺纹钢高强锚杆配合长度5 400 mm、直径21.8 mm、锚固长度1 200 mm、排距3 000 mm、预紧力90 kN 的单根预应力钢绞线锚索以及网格规格为100 mm×100 mm 的金属网进行支护,中砂岩地段巷道支护示意图如图2。此外,为使巷道顺利通过断层破碎带,在巷道开挖掘进至断层前10 m 时,采用钻孔疏水降压以及超前帷幕注浆的方式对断层破碎带进行了处理。当过断层后,回风巷道开始进入泥岩地段,其顶底板岩石由上往下依次为砂质泥岩、泥岩、细砂岩、煤岩以及细砂岩。由于泥岩较软且蠕变效应较强,在高压下如再采用之前的锚索网支护,则必然会导致巷道以及支护结构发生严重变形,影响矿井正常生产。

图2 中砂岩地段巷道支护示意图Fig.2 Schematic diagram of roadway support in middle sandstone section

2 近断层软岩巷道变形破坏时效特征数值模拟

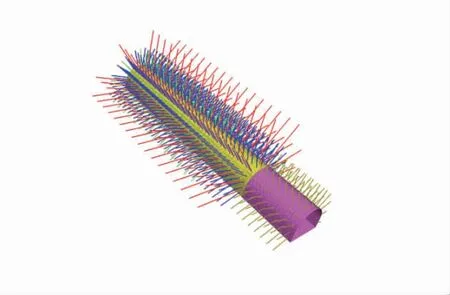

软岩巷道断层周边岩体的力学参数见表1,采用FLAC3D建立得到软岩巷道断层区域三维数值模型如图3。该模型3 个方向尺寸分别为32、36、32 m,共包含454 421 个网格节点和439 344 个单元。模型边界条件设置为底面固定,顶面施加压力11.8 MPa,四周施加压力17.7 MPa。

图3 软岩巷道断层区域数值模拟模型Fig.3 Numerical simulation model of fault zone near soft rock roadway

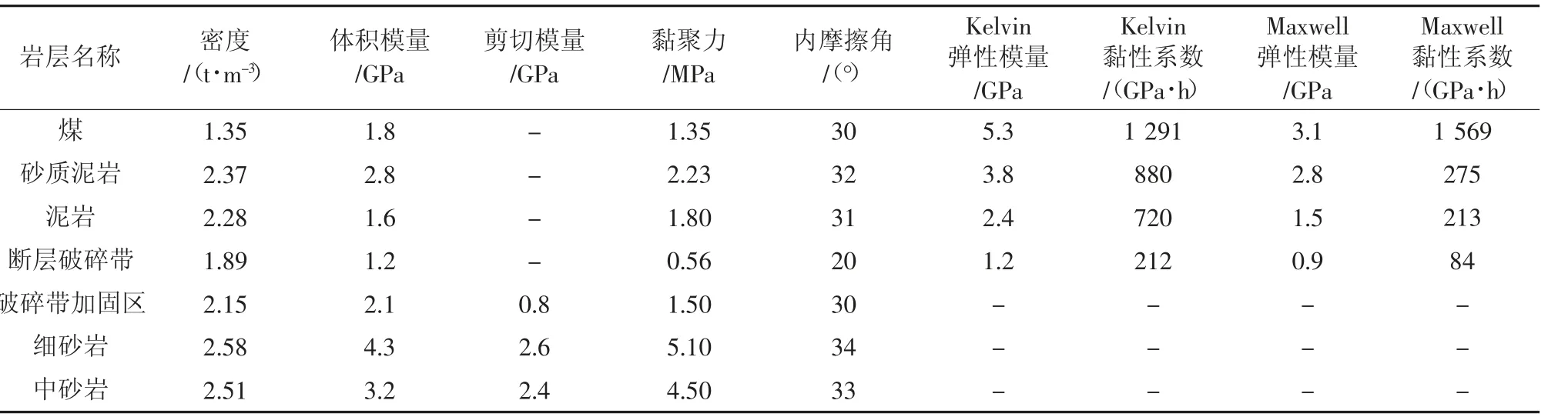

表1 软岩巷道断层周边岩体的力学参数Table 1 Mechanical parameters of rock mass around fault near soft rock roadway

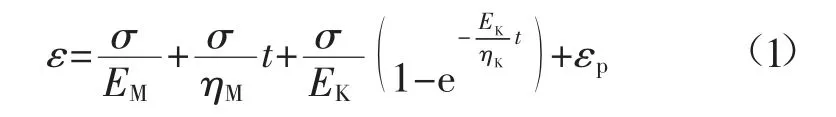

考虑软岩巷道开挖过程中,中砂岩、细砂岩以及断层破碎带加固区蠕变特征不明显,采用Mohr-Coulomb 模型对它们进行模拟;而泥岩、砂质泥岩、煤岩以及断层破碎带能够表现出较强的蠕变效应,故采用软件中的Cvisc 模型进行模拟。Cvisc 模型的本构方程如式(1)。

式中:ε 为岩石应变;σ 为岩石应力;t 为蠕变时间;EM、ηM分别为岩石Maxwell 体弹性模量和黏性系数;EK、ηK分别为岩石Kelvin 体弹性模量和黏性系数;εp为塑性应变。

当模拟巷道开挖掘进时,首先对断层破碎带进行降水以及超前注浆加固;然后设置每次掘进长度为2 m 并按图2 的支护方式对巷道周边岩体进行支护(假定巷道软岩段的支护方式与中砂岩段相同),令单进尺开挖与支护总时长为8 h。其中,钢筋网采用shell 单元模拟,其弹性模量和泊松比分别设为10 GPa 和0.25;锚杆采用cable 单元模拟,其弹性模量、耦合弹簧黏聚力和内摩擦角分别设为212 GPa、5 MPa 和30°。

3 近断层软岩巷道变形破坏时效特征

3.1 巷道表面岩体径向位移变化发展规律

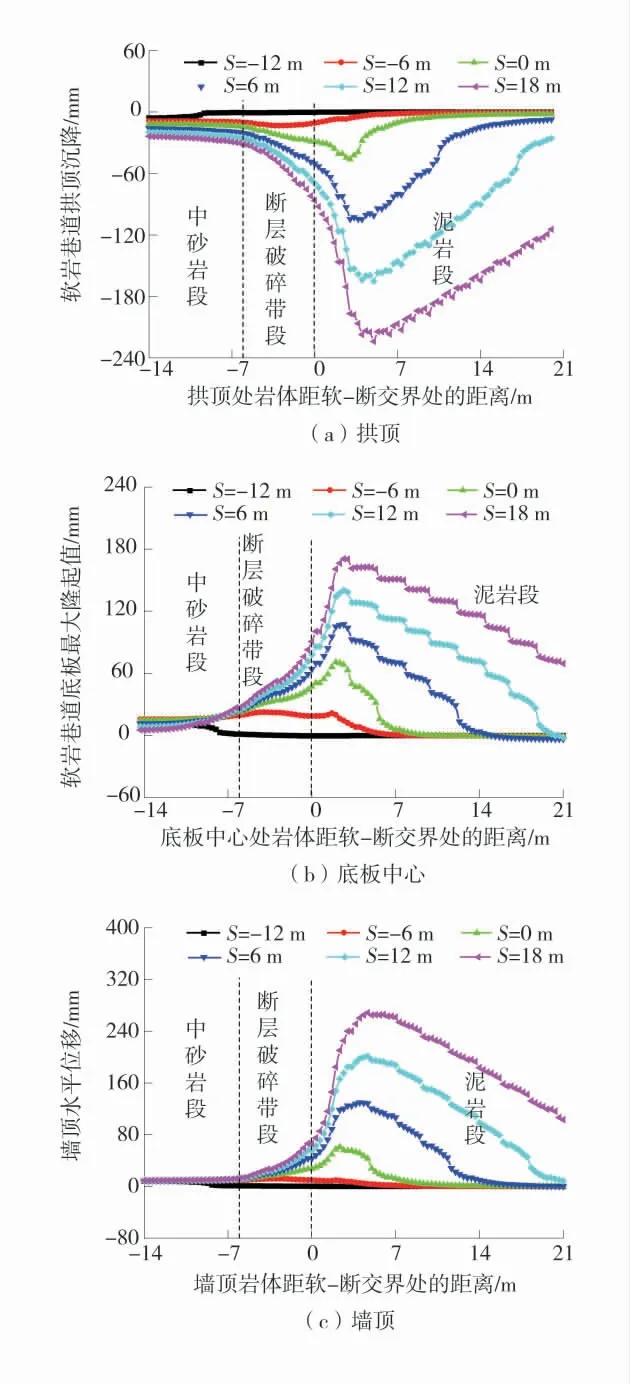

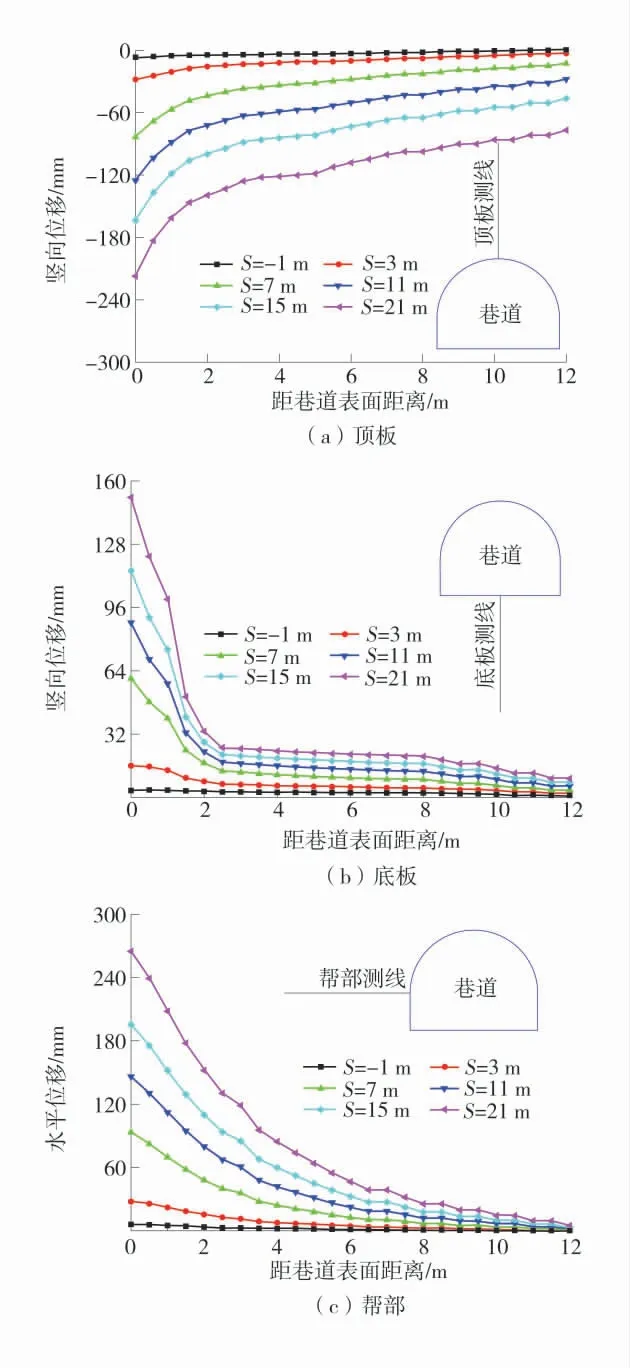

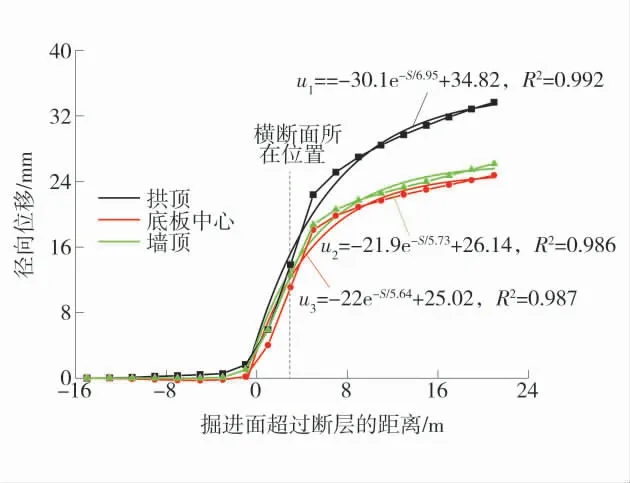

近断层巷道掘进过程中,其拱顶、底板中心以及侧墙顶部位置处岩体的径向位移随掘进距离的变化曲线如图4。

图4 巷道表面岩体径向位移随掘进距离的变化曲线Fig.4 The radial displacement change curves of rock mass on roadway surface with the excavation distance

当巷道掘进未通过断层破碎带时,由于中砂岩强度较高且断层破碎带经过了提前疏水以及加固处理,巷道周边岩体在“锚杆索+金属网”支护下能够保持很高的自稳能力。此时,巷道表面岩体最大径向位移出现在断层破碎带位置,其拱顶沉降、底板隆起及侧墙水平位移分别为28.9、47.2、27.4 mm。

而当巷道掘进通过断层破碎带开始进入泥岩段时,由于泥岩强度低且表现出明显的蠕变特性,采用“锚杆索+金属网”支护显然无法控制巷道周边岩体的稳定。此时,随着巷道的向前掘进,泥岩段巷道表面岩体各处径向位移将越来越大,进而带动邻近断层破碎带岩体也发生大幅度变形。整体上看,沿着掘进方向,巷道泥岩段拱顶、底板中心以及墙顶径向位移均呈单峰形分布,其最大值出现在距断层破碎带约3~6 m 的位置,在最大位置前后方,岩体径向位移逐渐减小。原因在于,距断层越近,巷道表面岩体在开挖支护后的蠕变时间就越长,其相应变形值也越大,但同时其受到加固破碎带岩体的约束作用也越明显;因此,当巷道穿越破碎带进入软岩段后,其最大变形一般不会出现在破碎带与泥岩的交界处,而是发生在距断层一定距离的位置。

此外,从掘进面变化时巷道表面各处岩体位移的增长幅度上看,考虑泥岩蠕变效应时,弱支护条件下软岩巷道周边岩体变形将随开挖时间的延长而不断增长,且其增大速率近乎保持不变。这就常常导致实际软岩巷道工程支护结构因变形过大而发生失效。由计算结果可知,当巷道开挖通过断层破碎带18 m 后,巷道拱顶、底板中心以及墙顶的径向位移将分别达到224.0、162.7、265.5 mm,意味着此时软岩巷道和支护结构已经发生严重变形,如不加以控制,则必然引起冒顶以及片帮事故。可见,采用中砂岩段的“锚杆索+金属网”支护方式不能满足近断层软岩巷道围岩稳定控制的要求,需对近断层软岩巷道的支护结构重新进行设计。

3.2 巷道周边岩体径向位移的变化发展规律

巷道周边岩体径向位移随掘进长度的变化曲线如图5。以距断层3 m 处巷道横断面岩体的径向位移为例进行分析。

图5 巷道周边岩体径向位移随掘进长度的变化曲线Fig.5 The radial displacement change curves of rock mass around the roadway with the excavation distance

当巷道未通过该断面时,断面内岩体应力变化不明显,其位移相对较小。而当巷道开挖通过该断面后,由于巷道位置岩体的挖除,巷道周边岩体径向应力开始卸载,且距巷道表面越近,其卸载幅度越大;因此,越靠近巷道表面位置的岩体,其径向位移也越大,即由浅部往深部巷道横断面岩体径向位移将呈指数式减小。随着巷道的继续向前掘进,距断层3 m 处巷道横断面各处岩体径向位移都将持续增长,但浅部2~5 m 范围内的岩体位移增长速率要明显大于其余地方,表现出强烈的流动特征,最终导致巷道表面岩体因径向位移过大而发生大面积松动,发生失稳事故。此外,同一时间段下巷道两帮岩体的径向位移要大于底板,更大于底板,因此需对巷道两帮岩体采取更为有利的支护措施。

距断层3 m 处巷道表面岩体径向位移随巷道掘进距离的变化曲线如图6。

图6 距断层3 m 处巷道表面岩体的径向位移曲线Fig.6 Radial displacement curves of rock mass on roadway surface 3 m from fault

当巷道掘进面未开挖通过断层破碎带时,巷道掘进面与该横断面的距离大于3 m,此时,巷道的前进开挖对该横断面岩体位移影响很小。而当巷道通过断层破碎带后,随着掘进面向横断面的靠近,巷道横断面岩体径向位移迅速增大且增大速率越来越快;在巷道开挖通过此断面时,该断面巷道表面拱顶、底板中心以及墙顶径向位移分别达到53.4、43.0、64.7 mm。此后,随着巷道掘进面的逐渐远离,巷道横断面岩体径向位移因泥岩蠕变作用而与巷道开挖通过距离大体呈线性关系。由图6 可知,巷道开挖每推进2 m,横断面拱顶、底板中心以及墙顶径向位移分别增长约17.8、12.2、22.6 mm。这也意味着,随着巷道的前进开挖,如不对近断层软岩巷道采取有效的支护措施,其表面岩体位移将不断增大,最终导致片帮和冒顶。

3.3 巷道周边岩体塑性区的变化发展规律

近断层巷道开挖掘进过程中围岩纵向塑性区分布如图7。

图7 巷道掘进过程中围岩纵向的塑性区分布图Fig.7 The longitudinal plastic zone distribution diagram of surrounding rocks during roadway excavation

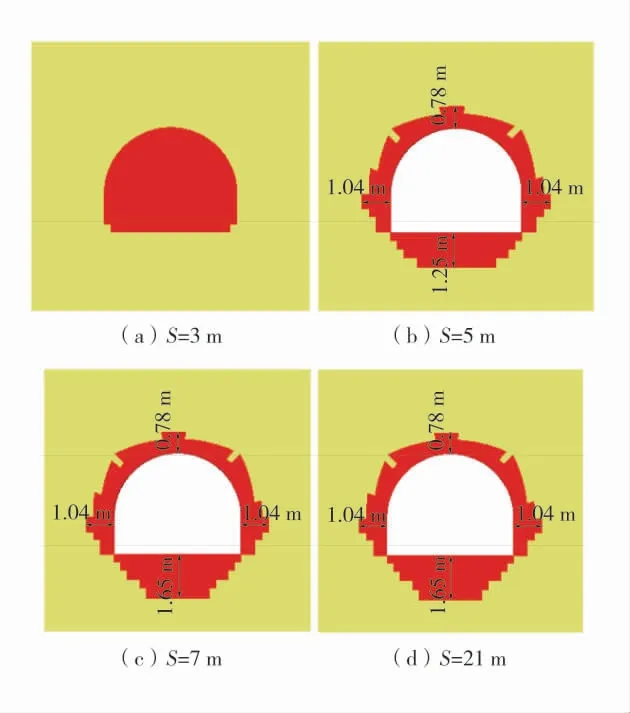

巷道刚开挖通过断层破碎带时,巷道围岩在掘进面前方的塑性区深度范围约为1.0 m,在泥岩段底板位置为1.25 m;随着巷道掘进面逐渐远离断层破碎带,巷道围岩在掘进面前方、顶板及底板位置的塑性区深度逐渐趋于稳定,分别为1.33、0.78、1.65 m。对比图4 可知,在泥岩塑性区范围大体保持不变的情况下,其径向位移却不断增长,表明巷道周边泥岩在已有支护条件下产生了较大的流变现象。

随着巷道的向前掘进,距断层3 m 处巷道横断面岩体的塑性区分布如图8。

图8 距断层3 m 处巷道横断面岩体的塑性区分布图Fig.8 The cross-section plastic zone distribution diagram of surrounding rock mass 3 m from the fault

当巷道开挖未通过此断面时(S<3 m),该横断面岩体仅在巷道范围内出现塑性区。当巷道开挖刚通过该断面时(S=5 m),该断面岩体则在巷道顶板、底板以及两帮分别产生深度约0.78、1.25、1.04 m 的塑性区。而当巷道掘进面超过该断面4 m 后,横断面岩体塑性区就基本保持不变;此时,巷道顶板以及两帮塑性区深度依旧为0.78、1.04 m,底板塑性区破坏深度则由1.25 m 增至1.65 m。对比图5 可知,近断层软岩巷道的流动区范围要比其塑性区范围大约1~2 m,因此,对巷道周边软岩进行注浆加固时,其加固范围因综合考虑它的塑性区以及流动范围。

4 近断层软岩巷道支护对策

4.1 近断层软岩巷道支护设计

由上述分析结果可知,采用中砂岩段的“锚杆索+金属网”的支护方式已难以控制巷道在泥岩段的安全稳定。原因在于:①泥岩胶结性差且强度低,其自身承载力以及稳定性差;②金属网不能对软岩巷道表面形成有效封闭,难以阻止周边泥岩向巷道内产生蠕变变形。因此,为保证近断层软岩巷道的安全,首先应对开挖后的软岩巷道表面进行喷射混凝土(厚度为50 mm)封闭以限制软岩向巷道内的蠕变收敛变形;之后,对软岩巷道周边岩体进行注浆加固以降低其蠕变效应并提高自身承载能力,根据计算结果,近断层软岩巷道顶板、底板以及两帮都会发生流动且流动区范围约为2.5~3 m,故选用长度为2 500 mm(注浆半径约为600~1 000 mm)、直径为25 mm、间排距为1 600 mm ×1 600 mm 的中空注浆锚杆对巷道周边泥岩进行注浆加固处理;接着,为降低注浆加固范围内承载体的受力及变形,采用长度22 mm、直径22 mm、间排距800 mm×800 mm 的螺纹钢高强锚杆以及长度6 400 mm、直径21.8 mm、锚固长度1 600 mm、间排距1 600 mm×1 600 mm、预紧力120 kN 的预应力钢绞线锚索对巷道顶板以及两帮进行支护;最后,为防止锚杆或锚索因地下水腐蚀或其它因素影响而发生破坏,再在巷道表面铺设1 层100 mm×100 mm 的金属网以及另1 层50 mm厚的喷射混凝土。最终,在巷道周边形成1 个“锚索+锚杆+注浆+喷射混凝土”的联合支护承载体系,近断层软岩巷道支护示意图如图9。其支护顺序为:喷射第1 层50 mm 厚混凝土→安装注浆锚杆→注浆加固→安装锚索和锚杆→铺金属网→喷射第2 层50 mm 厚混凝土。

图9 近断层软岩巷道支护示意图Fig.9 Schematic diagram of soft rock roadway support near fault

为了研究“锚索+锚杆+注浆+喷射混凝土”联合支护条件下近断层软岩巷道围岩的稳定情况,在第2 部分数值模拟方案基础上,于断层破碎带段开始对巷道进行喷射混凝土以及锚杆索支护,于泥岩段开始对巷道进行“锚索+锚杆+注浆+喷射混凝土”联合支护。联合支护后的支护结构分布图如图10。

图10 联合支护后的支护结构分布图Fig.10 Support structure distribution map under combined support

4.2 支护后软岩巷道变形破坏时效特征

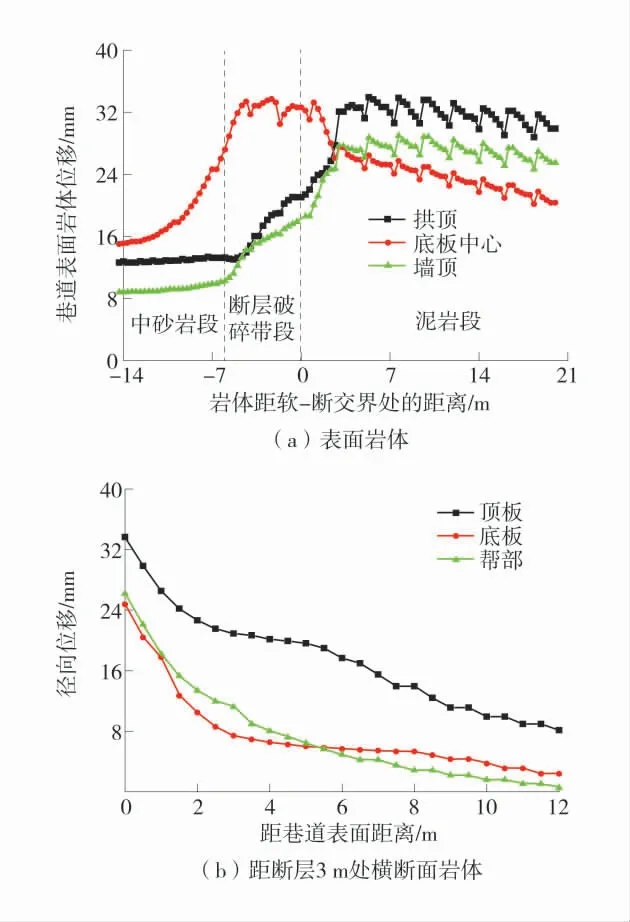

当巷道开挖通过断层破碎带21 m 后,联合支护条件下巷道围岩的径向位移曲线如图11。

由图11(a)可知,采用联合支护后,沿着巷道掘进方向,巷道拱顶、底板中心以及侧墙顶部位移不再呈单峰形分布,而是在巷道开挖通过一定距离后就增长变化很小,最终趋于稳定;此时,泥岩段巷道顶板、底板以及侧墙最大位移分别为33.9、26.4、28.7 mm,比相同条件下“锚杆索+金属网”支护方案减小了将近84.9%、83.8%、89.2%。由图11(b)则可看出,采用联合支护后,距断层3 m 处巷道横断面岩体径向位移由浅部往深部仍呈指数式减小,但其减小速率却相对较缓,说明此时巷道围岩有效承载范围要比“锚杆索+金属网”支护方案大得多。

图11 联合支护条件下软岩巷道围岩的径向位移分布曲线Fig.11 Radial displacement distribution curves of surrounding rock around soft rock roadway under combined support

随着巷道的向前掘进,联合支护条件下距断层3 m 处软岩巷道表面岩体的径向位移曲线如图12。

图12 联合支护条件下距断层3 m 处巷道表面岩体的径向位移曲线Fig.12 Radial displacement curves of rock mass on roadway surface 3 m from fault combined support

当巷道掘进面未进入泥岩地段时(S<0),巷道掘进对此断面处岩体位移影响基本可以忽略不计。而当巷道掘进面开挖进入泥岩地层时(S>0),随着巷道的向前推进,该横断面拱顶、底板中心以及侧墙顶部处岩体的径向位移逐渐增大。但与“锚杆索+金属网”支护方案不同的是,联合支护方案下软岩巷道横断面岩体位移增长速率会随着掘进面的远离而不断减小,最终趋于0。由图12 拟合结果可知,软岩巷道顶板、底板以及侧墙的最终径向位移分别为34.8、26.1、25.0 mm,完全能够满足巷道净空间的安全使用要求。

联合支护条件下近断层软岩巷道横断面岩体的最终塑性区分布图如图13。

图13 联合支护条件下近断层软岩巷道横断面岩体的塑性区分布图Fig.13 Plastic classification of cross-section rock mass around soft rock tunnel under combined support

由图13 可以看出,采用联合支护方案后,巷道围岩塑性区破坏深度在顶板、底板以及两帮分别为0.46、0.93、0.52 m,比“锚杆索+金属网”方案减小了41.0%、44.6%、50%。这也在一定程度上减小了围岩的变形松动范围,降低了巷道泥岩对支护结构的压力,有利于巷道支护结构的长期稳定。

5 结 论

1)当近断层软岩巷道支护结构较为薄弱时,沿着掘进方向,巷道软岩段拱顶、底板中心以及墙顶径向位移将呈单峰形式分布且其最大值出现在距断层破碎带约3~6 m 的位置。

2)巷道穿过破碎带进入泥岩段时,巷道横断面岩体径向位移将与巷道推进距离呈线性关系,即巷道开挖每推进2 m,横断面拱顶、底板中心以及墙顶径向位移分别增长约17.8、12.2、22.6 mm。

3)考虑泥岩蠕变效应时,软岩巷道顶板、底板以及两帮塑性区范围均相对较小,其破坏深度分别为0.78、1.04、1.65 m,但其流动区范围却要比塑性区范围大约1~2 m。

4)采用“锚索+锚杆+注浆+喷射混凝土”联合支护方案时,近断层软岩巷道岩体位移将随着掘进面的远离而趋于1 个定值,最终其顶板、底板以及侧墙最大位移将分别比常规“锚杆索+金属网”支护方案减小将近84.9%、83.8%、89.2%。