风电设备润滑管理中的常见误区

梁培沛,杨策,加静静,李泽乙

(龙源(北京)风电工程技术有限公司,北京 100034)

0 引言

设备润滑管理对风电机组尤其是传动链大部件的安全、高效运行至关重要,已成为风电场日常运维工作的重要内容之一[1]。我们在近年的风电场润滑管理实践中,通过对风电机组齿轮油、液压油和润滑脂的定期监测,以及对现场开展技术支持,发现现场运维人员在设备润滑关键环节中存在一些集中性的认识、操作误区,现按照其对安全生产的影响程度加以总结,并列举了相应的改进措施。

1 风电设备及其润滑油脂

润滑是改善接触面的摩擦状态,以降低摩擦、减缓磨损的措施,一般通过加注润滑剂来实现。除抗磨减摩外,润滑剂还有防锈、密封、传递动力等作用,是设备运行中不可或缺的非固体部件。科学合理的润滑方案可以提高设备运行性能、延长设备使用寿命、减少设备运转能耗。

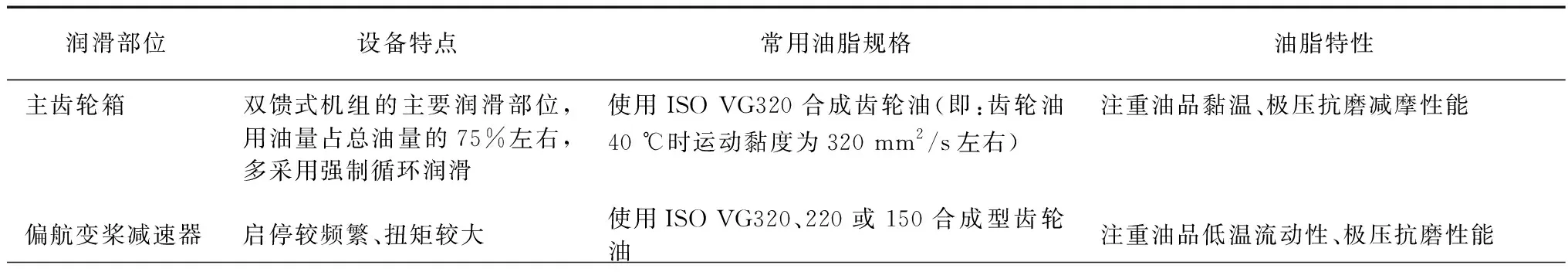

风电设备的润滑点较多,其常见的润滑部位、润滑油脂列举如表1所示。

表1 风电设备主要润滑部位及其对应的油脂

表1(续)

2 在用润滑油脂的油液监测

在用润滑脂的油液监测是风电设备日常运维的重要内容之一,一方面可以通过对理化指标的检测反映润滑油脂的性能是否可满足设备润滑需求,另一方面可以通过油脂中携带的磨损颗粒间接推断设备摩擦副是否存在异常磨损。

各类风电在用润滑剂的检测周期通常为:主齿轮油每年1次,液压油每半年1次,偏航和变桨齿轮箱油、润滑脂在必要时取样送检。

主要的检测指标及其意义如表2所示。

表2 风电在用润滑剂主要检测指标及其意义

3 风电设备润滑管理中的误区

3.1 误区一:只要换油就可以解决设备异常磨损问题

油液监测是设备润滑管理的核心技术手段[2],部分风电场人员在接收到油液监测报告后,对于齿轮箱等大部件发生异常磨损的处理,第一反应就是要换油,却未仔细阅读油液监测报告中的检测结果和措施建议,主观地认为设备磨损就是润滑油不能继续使用,只要换油就可以解决设备异常磨损。实际上,除润滑不良之外,设备设计缺陷、材料质量不达标、安装维护不当、频繁启停机、超负荷运行等因素都可能造成设备异常磨损[3],此类问题无法通过换油来解决。

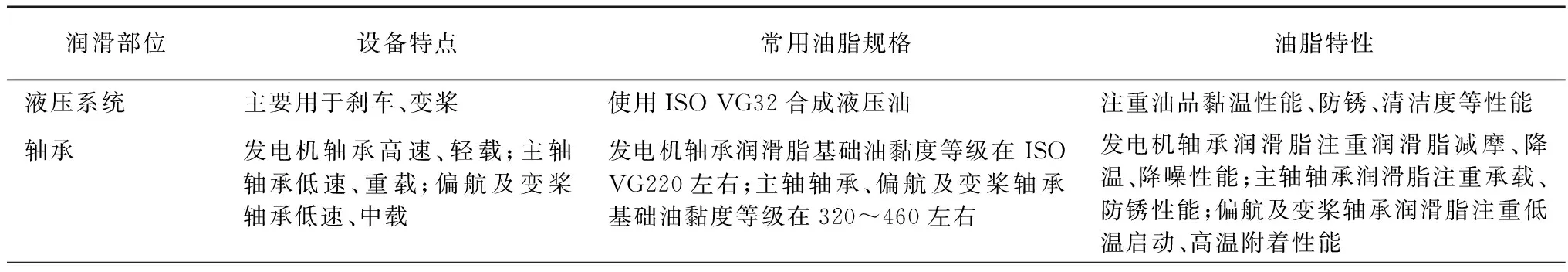

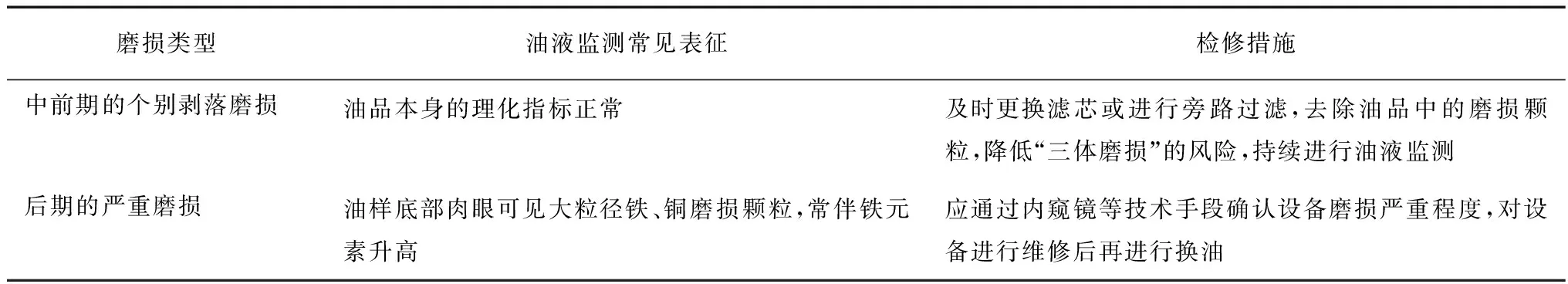

改进措施:与润滑相关的磨损也要根据设备磨损的不同阶段,采取表3中针对性的检修措施。

表3 不同磨损类型应采取的检修措施

表3(续)

3.2 误区二:新购油品可直接上机使用

很多风电场在批量采购新油时,对油品牌号和合格证明不做核实,便直接入库或上机使用。导致个别风电场换油后进行定期油液监测时,才发现所更换的油品牌号错误、或理化性能不合格。这一方面导致了油品采购和更换环节的直接损失,另一方面也因使用劣质油品对齿轮箱等大部件造成损伤。

改进措施:油品在抵达风电场之前,一般会经过生产、配送、运输等环节,可能出现出厂质量不达标、牌号配送错误、运输不当造成污染等问题,因此在接收新油时,有必要进行抽检确认,从源头上杜绝润滑安全隐患。以下步骤是必要的:

(1)验视外观,包装应无泄漏、变形、污染等;

(2)核实油品牌号及产品合格证明;

(3)对每一批次新油均应抽检,确认油品牌号正确、性能合格后,方可入库、上机;

(4)对于抽检不合格的油品,应退货或更换,不能擅自转做其他用途。

3.3 误区三:油的颜色深就需要更换

在对润滑油品质进行评判时,风电场运维人员在现场多采用目测的方式。大多数现场人员认为新油为淡黄色,随着使用时间加长,逐步变为棕黄色,此时油品劣化就不能再继续使用了[4]。而这种观念并不严谨:一方面合成润滑油在使用时会逐步氧化、铁元素含量也会升高,该劣化过程的外在表现便是油品颜色的加深,但只要是劣化在允许的范围内,油品是可以继续使用的,此时换油会造成不必要的浪费;另一方面个别润滑油的添加剂体系较为复杂,新油的颜色本身就很深,但其性能依然是正常的,如嘉实多A320润滑油中含钼、镁类添加剂,新油颜色就是棕红色。

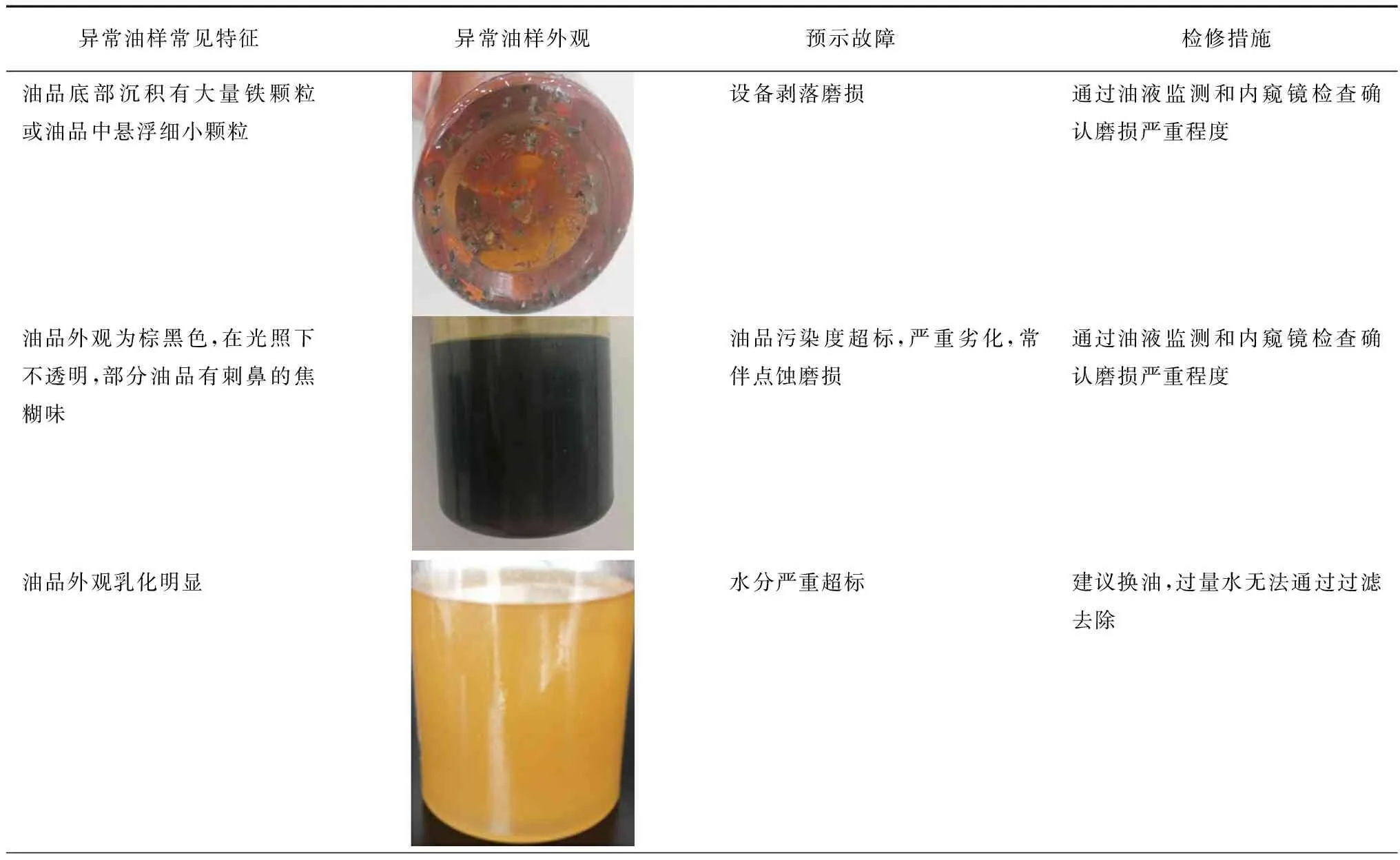

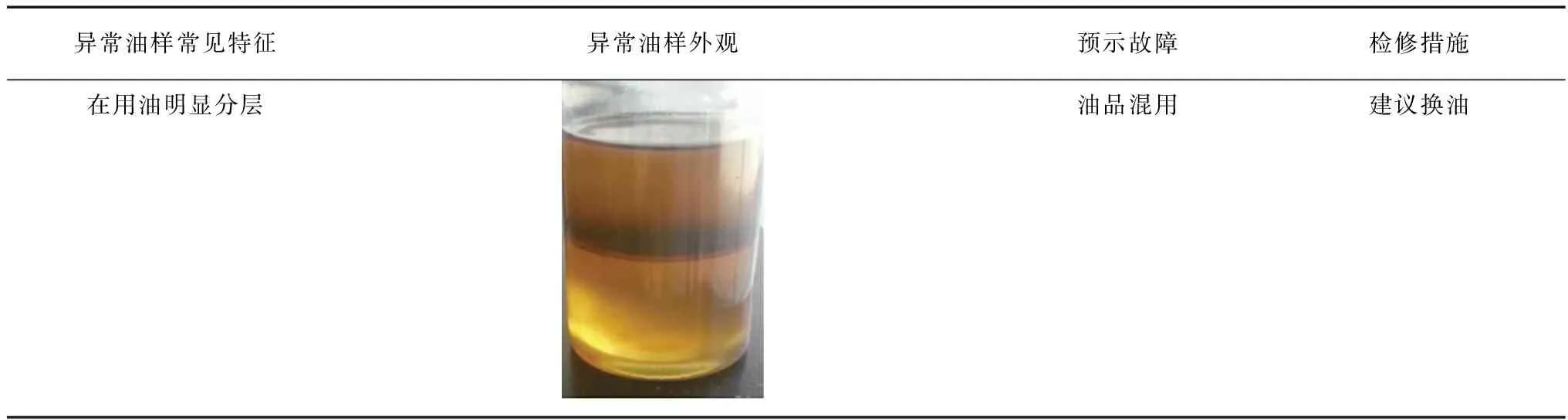

改进措施:现场目测时,异常油样常见特征及对应检修措施如表4所示。

表4 现场目测异常油样常见特征及检修措施

表4(续)

3.4 误区四:油品的使用期限按照供油商的推荐执行

油品的使用期限关系到设备的润滑安全,也关系到润滑成本控制,因此,“在保障设备安全的前提下,延长润滑油的使用时间”是风电场业主关注的问题之一。而风电整机厂商、润滑油供应商和风电场业主的利益出发点各有不同,因此在油品的使用寿命上给出的建议也有较大出入,一般来说,前两者推荐的油品使用期限相对保守,并不能完全发挥出油品在全生命周期的性能,从而导致一定程度的润滑费用浪费。

改进措施:通过近十年的持续监测,我们发现:目前国内风电设备使用的润滑油多为合成润滑油,其性能较矿物油有明显提升[4],在设备运行正常、运维得当的情况下,其使用寿命一般可达到7年。严谨的措施是对油品进行定期的油液监测[5],通过实验对其性能和寿命做出科学、针对性评估,实施按质换油。

3.5 误区五:不同牌号的油品可任意替换或绝对不能替换

“不同牌号的油品不可混用”是当前设备润滑管理中遵循的常识性准则,也是在缺乏混油实验等支撑的前提下,规避润滑风险的一项重要措施,在风电场执行地比较到位[6]。但随着国内风电设备换油高峰期的到来,整机初装油品的替代成为了业主关心的问题之一,其出发点主要是:①希望把性能较差的矿物油替换为性能较好的合成油,延长油品使用时间和更换周期;②希望把合成油的牌号归一化,通过大批量采购、使用,降低采购成本的同时,也可以降低多牌号用油时的混油风险。

改进措施:两种油(尤其当黏度级别相同、基础油和添加剂类别相似时)是否可替换、混用,我们建议从以下几点进行全面考虑:

(1)混溶性实验是判断两个不同品牌油品是否可以混溶的重要参考,但不能作为油品可替代的充分依据。油品混溶后是否可以满足设备性能要求,还要进行常规项目检测(如混合后黏度的变化、倾点的变化、添加剂是否相互反应等),待所有项目均通过后,方能判断两种试验油品是否有混用的实验室基础[7];同时应考虑新油品与齿轮箱相关部件的兼容性(如密封圈是否会受到腐蚀等)。

(2)因实际工况和实验室条件仍有一些差异,建议先挑选部分机组进行小规模实验,并在换油后进行定期监测,如果现场实验效果满意,再大面积推广应用。

(3)若确定要更换新牌号的齿轮油,宜通过油液监测、振动监测、内窥镜检测等手段,在换油前对机组齿轮箱进行状态确认,并做好记录,以进行设备换油前后的状态比对,预防因更换油品牌号导致的设备磨损风险。

3.6 误区六:润滑油加的越多越好

润滑油用量过少会造成供油不足、润滑不良,引起设备异常磨损,因此部分现场人员在加油时“尽量多加”,认为油多润滑效果就好;但油量过多时,易造成油品浪费、动力传递的阻力增大、油品溢流污染等。而在给轴承注入润滑脂时,用量过多会造成润滑油无法从皂基中析出,对轴承的润滑效果大打折扣,同时润滑脂无法在空腔中扰动带走轴承表面的热量,造成轴承工作温度持续偏高,造成磨损;为使润滑脂尽量在轴承内腔均匀分布,部分轴承有多个加脂点,个别运维人员未按操作手册对各加脂点进行加脂,而只是对其中一个点加脂,这会造成润滑脂分布不均,造成轴承局部磨损。

改进措施:给风电主齿轮箱加注润滑油时,应按照操作手册规定的油量加注,通过油位计观察油位,控制油位在标尺的上限和下限的标识之间,保证不超过上限、不低于下限。加注润滑脂时,一般对卧式轴承填充轴承空腔的1/3~2/3,立式轴承填充4/5,对于补充添加量应为第一次填充量的5%~6%比较合适[3]。

3.7 误区七:沿海地区油样比内陆地区的含水量高

水分是影响润滑油性能的重要指标之一,水分超标或乳化会造成油膜不连续、添加剂水解、设备锈蚀等危害,因此水分控制是设备润滑安全的事项之一[8]。大家普遍认为:沿海地区风电场使用中的齿轮油水分含量一定比内陆地区高,但我们从监测数据中发现,该结论具有不确定性。

影响油品中水分含量的因素大致有以下几项:①环境湿度,也是大家最为关心的因素,但环境湿度和油中水分含量毕竟是两个概念,两者之间有一个传导的过程;②水分隔绝措施,一般采用齿轮箱呼吸孔上加装硅胶等干燥剂来阻断外界水汽进入齿轮箱,及时更换干燥剂对油品水分控制有很大影响:沿海地区风电场对此较为重视,而内陆地区有些风电场认为气候干燥,不必更换干燥剂,这就导致水汽长期在齿轮箱内壁凝结,日积月累,在齿轮油底部沉积水层;③气候和季节,一般温湿气候比干燥气候更容易产生水汽,夏季比冬季的湿度更高,表现在油品水分含量上,就是夏季水分含量比冬季水分含量高。

改进措施:风电润滑油控制水分的主要措施是在齿轮箱呼吸孔上加装吸湿硅胶,在运维过程中,应注意检查其是否变色需要更换;在取油样时,如有明显乳化时,应及时送检确认,水分严重超标时,应及时换油。

3.8 误区八:油温持续偏高一定是油质劣化引起的

当机组齿轮箱油温持续偏高时,现场多怀疑为油品劣化所致。但造成这种问题的原因较多:①油温传感器失灵造成误报;②环境温度持续偏高,齿轮箱内外温差小,造成散热效率降低,而油温高又会造成油膜降低,加剧摩擦磨损,进一步造成油温升高,如此恶性循环,这也是高温季常出现油温持续偏高现象的原因所在;③齿轮油循环油路冷却系统工作状态不佳,风冷组件阻塞,无法带走热量[9];④机组出力过大造成摩擦磨损加剧,或齿轮箱出现异常磨损,摩擦生热;⑤油位过低,油量过少;⑥油质劣化,如:黏度降低造成油膜变薄[10]、抗磨减摩添加剂含量降低造成油品抗磨减摩性能下降[11]、抗泡剂消耗过多造成油品泡沫增多[12]、油膜不连续等因素都可能造成设备磨损,油温升高。

改进措施:针对以上问题,当出现油温持续偏高时,建议依次排查:

(1)油温传感器是否故障误报[13];

(2)油位是否过低,油量过少则需要补油[14];

(3)机组出力是否过载;

(4)油路冷却组件是否需要清洁[15];

(5)对油品进行检测,确认油质是否合格。

4 结论

设备润滑是风电设备运维过程中的一项重要内容,在生产运行过程中,运维人员对其有较多的认识误区和操作误区,本文列举了一些典型误区,并剖析了原因,给出了改进措施,望本文给风电现场设备润滑管理提供一定的参考依据。