混凝土振捣技术研究现状与发展趋势

温家馨,黄法礼,王 振,易忠来,谢永江,李化建,程 欢

(中国铁道科学研究院集团有限公司,铁道建筑研究所,北京 100081)

0 引 言

振捣作为混凝土施工过程中的重要环节,是保证混凝土浇筑施工质量、提升结构性能的关键步骤[1]。虽然自密实混凝土以材料智能动力实现了混凝土结构的自充填和自密实功能,但对温度和施工的高敏感性及其高成本制约了其进一步推广使用[2],振捣以其施工成本低、适用范围广、可操作性高等优点,在混凝土施工中仍占有不可替代的地位。

混凝土行业正由粗放式扩张向规范化、智能化发展迈进,振捣施工是其中关键一环。美国ACI309委员会制定的标准[3]系统介绍了不同振捣器的工作机理,对不同工况条件下的振捣施工等内容做了规定。与之相比,我国没有形成独立的标准,缺乏不同工况下对振捣施工的具体建议与规定,与国外标准仍然有很大差距。标准《混凝土工程结构施工规范》(GB 50666—2011)[4]对振捣施工进行了规定,铁路、公路、水利等行业标准也对振捣施工进行了规范[5-8],但这些标准所做规定大同小异,未根据行业特点做出具体要求,对振捣施工的指导效果有限,制约了振捣技术的规范化发展。除此之外,目前研究还普遍存在“重材料轻施工”的现象。传统振捣施工效果主要依赖于人工经验判断,且存在劳动强度大、自动化程度低等问题,振捣技术亟需提升。

本文通过阐述混凝土振捣密实机理及其影响因素,总结了混凝土密实效果评价方法和振捣智能施工的研究现状,以期对振捣工艺的改进与振捣施工智能化发展提供参考。

1 混凝土振捣密实机理与影响因素

1.1 混凝土振捣密实机理

通常认为,新拌混凝土属于Bingham流体[9],当剪应力超过混凝土静态屈服应力时,混凝土发生流动,并伴随着骨料的下沉和内部包裹气泡的上浮。Banfill等[10]参考Bingham模型提出了振捣作用下剪切力的理论计算公式,如式(1)所示:

τw=τ0+μγw

(1)

式中:τw为振捣器提供的剪切力,Pa;τ0为混凝土屈服应力,Pa;μ为混凝土塑性黏度,mPa·s;γw为振动剪应变速率,1/s。

图1 振捣过程中混凝土的变化[10]Fig.1 Change of concrete during vibration[10]

剪切力τw由振捣器产生的激振力提供,反映了振捣器为混凝土中颗粒受迫振动所提供的动力大小。激振力仅取决于振捣器的结构,振捣器振子质量和偏心距越大,产生振幅越大,激振力与剪切力也越大[11]。由式(1)可知,振捣有效范围内剪切力超过屈服应力,混凝土流动性增强,骨料下沉,裹含的气泡上浮或被振碎排开,使浆体填充更充分,达到密实混凝土的目的。在有效范围外,由于能量衰减,剪切力小于屈服应力,骨料仅在重力作用下不会沉降,气泡仅在浮力作用下也不会上浮,拌合物依旧表现出固体性质,混凝土无法密实,如图1所示。

从能量角度来说,振捣器产生的能量以一定振幅和频率的振动波形式传播。能量越大,振捣器向混凝土提供的激振力越大,混凝土流动效果越好。振捣器向混凝土传递的能量可以依据公式(2)计算:

E=CmA2f3t

(2)

式中:E为能量,kJ;C为拌合物的阻尼,无量纲;m为振捣范围内的混凝土质量,kg;A为振源最大振幅,m;f为频率,Hz;t为振捣时间,s。

根据能量传递将振捣过程进一步划分,第一阶段为粗骨料沉降以及水泥浆对空隙的填充过程,此时能量大部分用于耗散混凝土的内摩擦和产生热量,且这个过程会持续一段时间。美国标准ACI309-05“Guide for Consolidation of Concrete”[3]指出,新拌混凝土在静止状态下的内摩擦力约为0.02 MPa,振捣过程中约为0.001 MPa,内摩擦力的减小使混凝土具有流体的性质。第二阶段混凝土已经液化流动,拌合物阻尼与刚度急剧减小,仅需要较少的能量使保持混凝土的液化状态,此时气泡可以上浮至混凝土表面逸出,是振捣密实的关键阶段。

振捣器产生的能量在混凝土中迅速衰减,距振源距离越大衰减越明显,因此振捣有一定的有效范围。振幅能直观反映振动情况及能量衰减,若将混凝土看作是连续弹性介质,振动波在其中的传递可以根据公式(3)计算:

(3)

式中:Ax为距振源距离为x处的振幅,m;x为距振源距离,m。

造成振动波衰减的主要原因有:(1)几何衰减,理想状态下振动波在被激发后呈球状扩散,球面积与传播半径的平方成正比,单位面积上的能量密度迅速减小,这是无法避免的;(2)透过衰减和粘滞性衰减,可以由式(3)中拌合物的阻尼C来评价。一般来说混凝土越干硬,拌合物阻尼系数越大,混凝土内的空气和钢筋等也会增大拌合物整体的阻尼。

1.2 振捣密实影响因素

1.2.1 振捣时间

振捣时间是混凝土振捣密实的最直接的控制参数,对混凝土含气量的影响最明显。在没有进行振捣的情况下,干硬混凝土的含气量甚至可能达到20%,严重影响混凝土结构的强度与耐久性。由公式(2)可知,振捣时间越长,振捣器传递的能量越多,有效振捣范围内的混凝土维持流动状态的时间越长,逸出的气泡越多。混凝土内气泡的逸出大部分发生在振捣的前30 s,随着振捣时间的延长,含气量变化趋于平稳[12]。振捣时间过长会导致含气量损失过大,从而降低混凝土抗冻性。振捣对混凝土内部气泡参数亦有影响,适当的振捣能够使气泡间距系数、比表面积增大,气泡平均直径减小,大量尺寸较小的气泡保留在硬化混凝土中,从而改善混凝土的抗冻融性能[13-14]。

振捣时间不当还会导致混凝土产生其他施工质量缺陷,如过振引起的离析、泌水等问题,以及欠振、漏振产生的麻面、蜂窝、孔洞、漏筋、缝隙夹层等缺陷。

1.2.2 振捣频率

振捣频率是另一个影响振捣密实效果的重要控制参数,由振捣器中振子转速决定。最初振捣器频率最高仅约16 Hz,随着振捣器设备技术的发展,振捣器的最大振动频率得到提升。目前依据工作频率区间,将振捣器划分为低频(≤50 Hz)、中频(50~167 Hz)和高频(≥167 Hz)。目前我国混凝土施工中主要使用的是中低频振捣器。

由式(2)可知,振捣频率与振捣器向混凝土传递的能量正相关。随着振捣频率的增加,振捣器向混凝土传递的能量逐渐增大。对于同一混凝土,采用的振动器振捣频率越大,混凝土振捣密实所需要的时间越少,例如对坍落度为150 mm的混凝土进行振捣,25 Hz的频率需要大概60 s,80 Hz需要大概30 s,而达到200 Hz后仅需要10~15 s。超过100 Hz的振捣可以将气泡振碎,改善混凝土的气泡参数[15]。高频振捣能振实砂浆并起到润滑作用,超高频振捣还能促进水泥水化[16]。

然而,振捣频率并非越高越好,频率过高会导致引气混凝土含气量快速降低,影响结构的抗冻性能。施加过大频率的振捣还会导致混凝土出现离析、泌水等问题。Tymkowicz等[17]对比了不同频率的对硬化混凝土的影响,发现过高频率振捣导致的离析是混凝土结构损坏的主要原因之一。振捣频率过高还会使混凝土内出现骨料跳跃捣击和内部涡流,且频率越高振动衰减越明显,振动穿透距离会随之减小。Forssblad[18]研究了振捣频率对有效半径的影响,发现频率约200 Hz时有效半径最大,继续提高频率反而导致振捣效率下降。高频振捣还会导致振捣器出现产热高、机械故障率升高等问题[19],造成施工功耗上升,因此有必要设置频率上限。

1.2.3 混凝土拌合物性能

屈服应力(τ0)和塑性黏度(μ)可以描述拌合物在振捣状态下的流变性能[20]。屈服应力是混凝土维持固态的最小应力,新拌混凝土的屈服应力主要源自三方面:①不规则形状且粗糙的骨料间的摩擦和颗粒间接触角;②水泥等细微颗粒间的黏聚吸引力造成的絮凝现象;③水泥颗粒和水反应后周围生成水化硅酸钙凝胶。Petrou等[21]记录并模拟了振捣作用下的骨料沉降运动,发现仅在振捣时骨料会发生沉降,未施加振捣时骨料保持位置不变,验证了屈服应力是拌合物中影响颗粒运动的主要因素。振捣有效范围内剪切力大于屈服应力,此时混凝土具有流体性质,拌合物的屈服应力越高,即混凝土越干硬,越不容易振捣密实,有效振捣半径越小。同时,随着振捣时间的增加,混凝土中的颗粒开始运动,颗粒间摩擦力逐渐减小,絮凝水泥颗粒逐渐分离,屈服应力也随之减小。

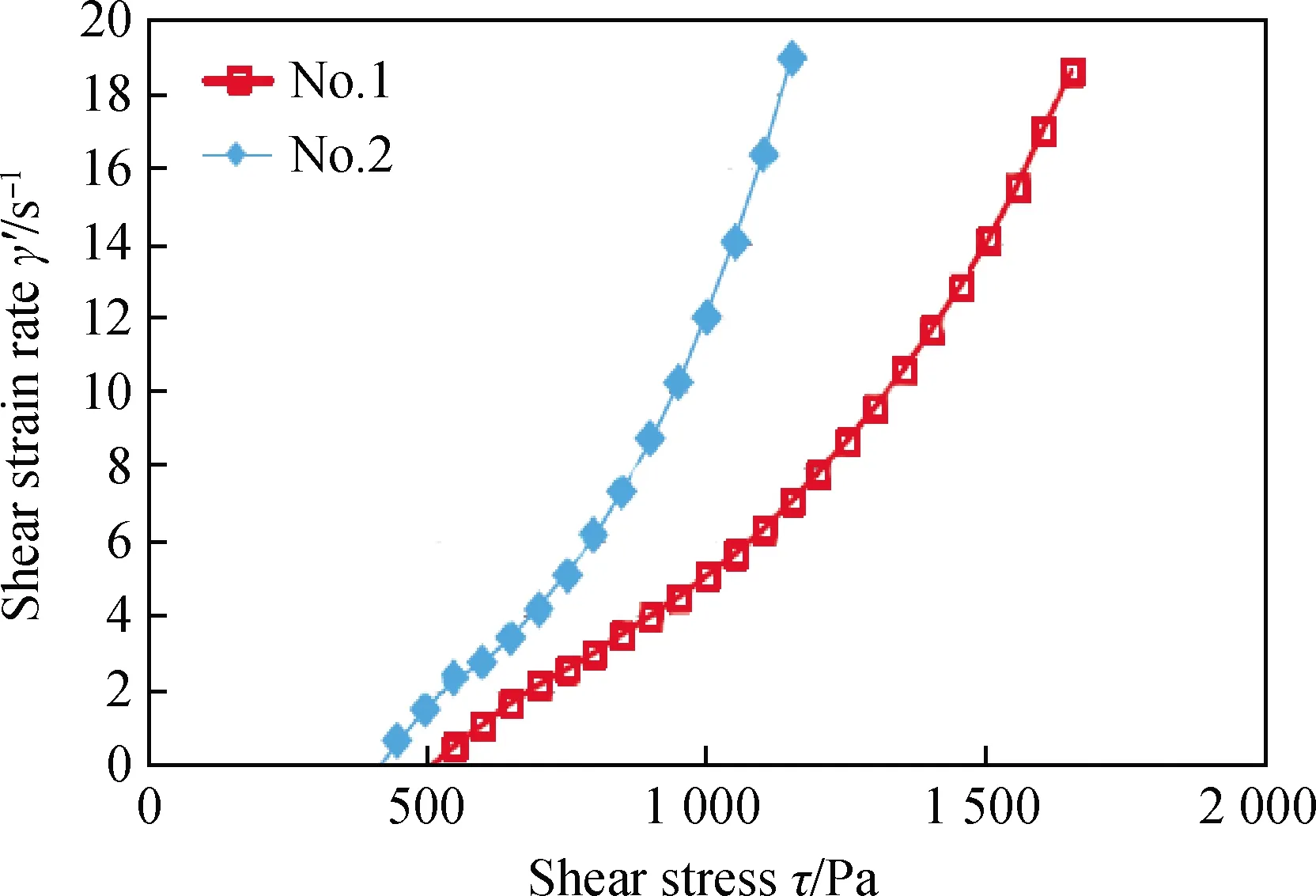

图2 不同流动性拌合物剪应变率与 剪切应力的关系[22]Fig.2 Relationship between shear strain rate and shear stress of mixtures with different fluidity[22]

塑性黏度反映了混凝土克服屈服应力液化后的流动性,研究[22]表明,在相同的振动条件下,流动性高的拌合物剪应变率大,屈服应力较小,如图2所示。高塑性黏度的混凝土传递的能量更多,研究[23]表明振捣有效半径随拌合物塑性黏度增大而增大。Juradin[24]研究得出,振捣加速度是拌合物流变参数变化的原因,Hu等[25]表示,振捣能使拌合物的屈服应力降低约50%,但对低黏度混凝土的塑性黏度影响不大。

阻尼是体现拌合物对于振动耗能作用的参数,阻尼越大,拌合物共振频率带更宽,有利于浆体内部颗粒产生振动,但阻尼值过高会加剧振幅衰减,同时造成混凝土内部发热量增大,对振捣产生不利影响。因为阻尼的存在,振捣棒在空气中的振幅比插入混凝土后时降低5%~30%,振捣频率降低约20%。Alexander[26]综合考虑了混凝土的刚度、质量和阻尼,将机械阻抗看作是混凝土振动衰减的内因。混凝土拌合物的机械阻抗可由公式(4)计算:

(4)

式中:Z为拌合物机械阻抗,无量纲;ω为振动角速度,rad/s;k为刚度系数。

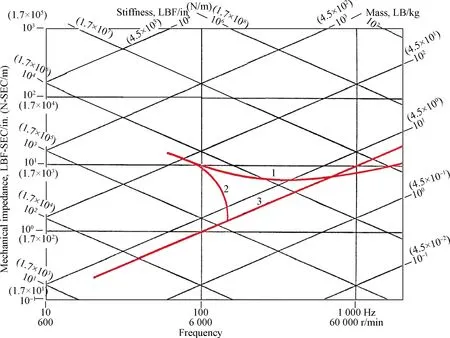

Alexander[26]同时指出,在不同振动作用下,振动波在混凝土内传导会出现如图3所示的三种特性。在低频低激振力情况下,混凝土具有高阻尼和高刚度的特点,符合曲线1;激振力和频率增加,阻抗会快速下降,直到材料从固态变为液态,此时材料阻尼与刚度均下降,符合曲线2;当激振力足够大时,阻抗沿会曲线3所示的质量线上下移动,此时混凝土的状态为没有阻尼和刚度的纯质量系统。

图3 不同振动作用下混凝土机械阻抗特性[26]Fig.3 Mechanical impedance characteristics of concrete under different vibration[26]

新拌混凝土是固-液-气三相组成的不透明非均质离散单元,为简化计算过程,通常将振捣器产生的振动看作简谐波,将拌合物看作质量、弹性和阻尼在整个系统中均匀分布的连续介质。振捣密实效果影响因素多,振动在传递过程中的变化复杂,目前振捣机理研究并不充分。为更精确地分析混凝土振捣机理及密实情况,有学者通过计算机模拟的方法,对振捣过程中孔隙填充、颗粒运动方式等方面进行研究。Windows-Yule[27]通过模拟多方向振动驱动的高度流态化系统,对颗粒的运动规律和拌合物中的对流及离析过程进行了分析,实验证明系统的对流流速可以通过驱动改变强度来改变,系统的离析与驱动力和颗粒数量相关。Aktas等[28]则通过人工智能神经网络(ANNs)和回归模型(RM)对新拌混凝土在振捣状态下的性能进行预测,实验表明两种模型均具有良好的预测精度,ANNs可作为预制构件中新拌混凝土振捣状态预测的新方法。

2 混凝土振捣密实效果评价

提高混凝土密实性是混凝土振捣施工的主要目的,但振捣密实效果的评价参数与方法还未得到统一。振捣施工过程中认为施工混凝土表面无明显塌陷、气泡不再上浮、表面泛浆且平坦时即达到振捣密实[4]。但振捣过程中气泡不会立刻出现,也不会在停止振捣后马上消失,上浮到表面的浮浆还会影响观察结果。此外还有通过振捣器频率、声音变化等的方法对密实效果进行经验判断,但类似的经验判断不能量化评价振捣质量。振捣密实效果还可以通过硬化后的力学性能[29-30]、孔结构[13,31]、电阻值[32-33]等进行评价,也有通过无损检测的方法评价混凝土密实度[34]。此类“事后反馈”的密实度评价方法难以在用于控制施工质量,若出现不密实情况只能进行事后补救。因此需要提出新拌混凝土振捣密实效果评价方法和指标。

2.1 可视化评价

通过内部可视化的方法可以清楚地观察振动时混凝土内部骨料及气泡运动规律,从而评价混凝土振捣密实度,是评价密实效果的较为直观的手段。但由于混凝土组成复杂且不透明,采用直观可视化的评价方法判断混凝土振捣密实效果较为困难。Petrou等[35]介绍并论证了利用核医学技术观测的方法,根据实时图像研究振动过程中混凝土拌合物的流变性质及骨料沉降的规律。此方法对设备要求高,操作复杂,且不能测量骨料粒径大于38 mm的混凝土,难以在实际工程中推广。Li等[36]利用硅油和不规则形状颗粒代替混凝土中的砂浆和骨料,在激光辅助层析成像(LAT)的基础上进行了内部可视化实验,研究了颗粒材料的平均颗粒接触角(θ)随振动时间(t)的变化。类似的方法还有利用卡波姆凝胶等透明物质代替拌合物,研究拌合物的流变性能并观察颗粒和气泡的运动情况[37]。此方法的观测结果更为直观准确,但仅能在实验室中对特定流变性能拌合物的密实效果进行评价,适用范围小。

2.2 振捣参数评价

利用振捣器产生的振动波在混凝土中的传播及衰减作为评价指标是密实效果评价的一个研究方向,研究较多的参数为振动加速度和阻尼。

振动波加速度:根据牛顿第二定律,振动波的加速度越大,提供动力越大,传递能量越多。加速度与拌合物振动效应之间的相关性如图4所示,加速度约大于0.5 g时振动产生压力开始增大,混凝土开始被振实,随加速度增加密实效果呈线性上升而与频率振幅等无关,当加速度达到4 g时,振动压力保持不变,密实效果不会继续提升。边策等[31]通过在拌合物中不同位置埋入加速度传感器,发现振动开始时新拌混凝土吸收大量振动能量并沉陷液化;加速度值迅速增大至峰值,随后混凝土液化速率减慢,内部气泡开始上升排出加速度下降并趋于稳定。同时随着距振捣棒距离增加,加速度稳定历时增加,表明混凝土液化阶段历时与振动强度呈负相关。

图4 振捣加速度对不同水胶比混凝土密实程度的影响[38]Fig.4 Influence of acceleration on compactness of concrete with different water binder ratios[38]

图5 振捣加速度对不同水胶比混凝土 密实程度的影响[38]Fig.5 Influence of acceleration on compactness of concrete with different water binder ratios[38]

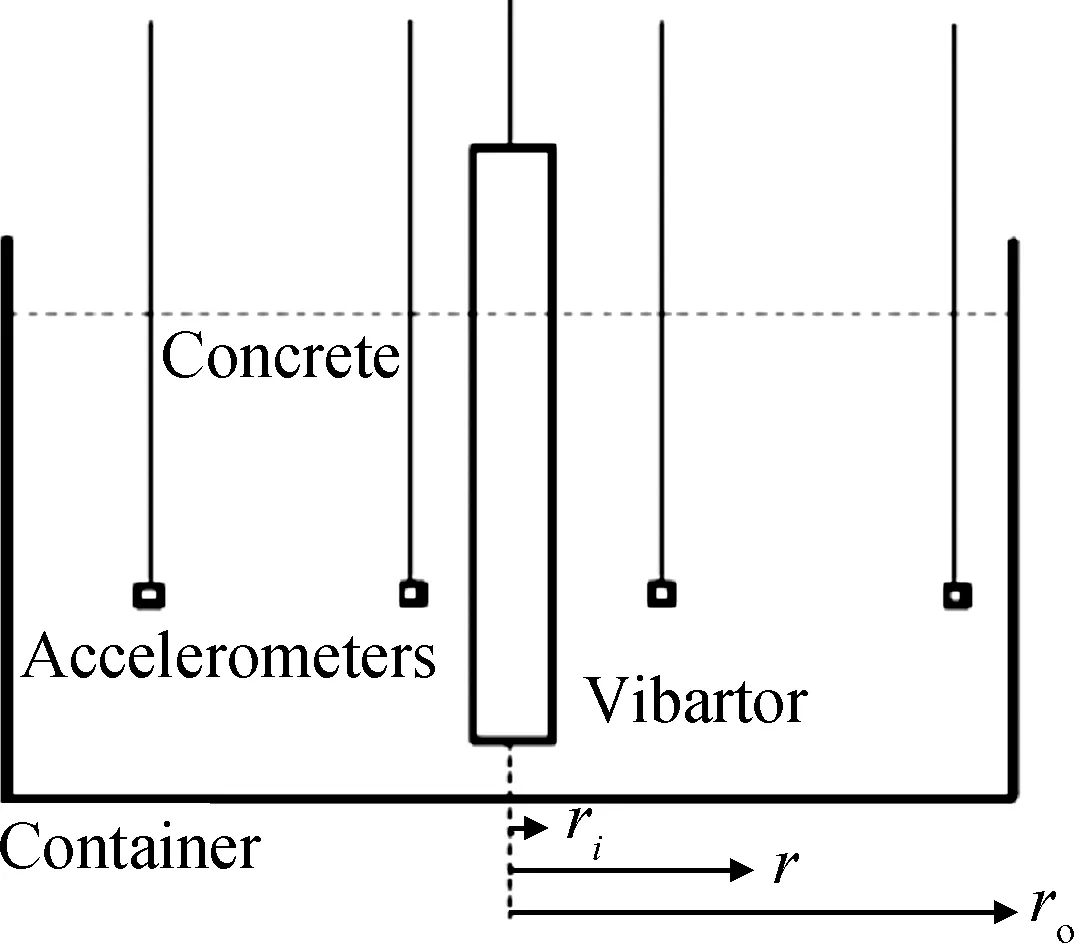

Banfill等[10]通过埋入加速度传感器检测不同位置振动速度的变化规律,发现振捣器的振动速度从振捣棒表面速度迅速衰减,实验装置如图5所示。实验得出在混凝土液化范围内,振捣器产生的剪切波决定了混凝土的流变性能,是振动波的主要传播形式。在有效范围之外混凝土仍为固体,压力波是主要的传播方式。同时得出混凝土的液化和流动造成了振捣器附近能量的快速衰减。

阻尼:通过测量阻尼、阻抗值的方法也可以表征振动在混凝土中的衰减规律,并依此评估混凝土的振捣范围及密实效果。Alexander等[39]通过综合考虑混凝土的阻尼、刚度与质量,检测不同阶段的机械阻抗特点评价混凝土的密实效果,装置及实验结果如图6所示。实验表明,随着振捣的进行,拌合物的机械阻抗逐渐减小,减小速率由快变慢,这一现象与含气量的变化一致。郭文武等[40]将振动系统看作弹簧-阻尼-质量模型,采取测定放置在混凝土拌合物表面的小型振动平板的机械阻抗的办法测量混凝土阻尼。实验发现约在40 Hz的振捣频率下,混凝土的阻尼比最低,但并未说明阻尼比与密实效果的具体关系,还有待进一步研究。

图6 混凝土阻抗检测装置及实验结果[39]Fig.6 Concrete impedance testing device and experimental results[39]

2.3 混凝土受振液化程度评价

图7 通过红外成像确定振捣有效范围的实验[42]Fig.7 Experiment of determining the effective range of vibration by infrared imaging[42]

混凝土受振液化是其内部气泡运动的前提,通过对其液化情况进行分析,可间接对混凝土振捣密实效果进行评价。有研究[41]在混凝土拌合物中埋入铝制浮标,通过记录振捣液化后浮标上浮时间、上浮距离,或通过记录将重球或杆在振捣液化后的贯入距离等参数评价混凝土的液化程度。Bruce[42]利用振捣导致混凝土温度的升高这一现象,使用红外热成像来确定振捣能量传播及振捣有效范围,如图7所示。

除此之外还有其他密实效果评价方法。田正宏等[43]提出了使用透水模板布渗透性测试装置,通过计量不同压力下实验的排水和孔隙水压力传感器,研究了新拌混凝土振捣密实过程中内部孔隙水压力随时间的动态变化特征。结果表明,振捣过程中,拌合物内部孔隙水压力随振动加载时间的增加先增大后减小,末端再反向增大。先增大是由于启动压力梯度的存在;减小是因为在透水边界下渗透性较大,内外压力差衰减较快;末端反向增大是因为边界透水性降低,水化产物逐步增加,混凝土致密性增大,导致微观浆体结构孔隙渗透阻力逐渐增强。

由于拌合物内部组成复杂,干扰因素多,准确直观的密实度评价的统一方法与指标尚未确定,相关研究可行性和适用性也有待验证,这制约了振捣技术的提升和振捣智能化的发展。操作方便、适用于现场、智能化程度高的混凝土拌合物实时密实效果评价方法仍需要更多的探索。

3 混凝土智能振捣技术发展

目前振捣施工的主要方法为机械振捣,振捣器分为内部振捣器和外部振捣器,外部振捣器又分为附着式振捣器、表面振捣器、振动台,如图8所示。内部振捣器施工时需将振捣棒插入混凝土中,通过振捣棒内振子产生的高频振动振实混凝土。外部振捣器通常在特定结构或工况中单独或与内部振捣器配合使用,附着式振捣器工作时安装在模板上,表面振捣器主要应用于构件顶部平面,振动台可以用于预制构件和实验室内,但在现浇结构中无法使用。

图8 不同种类振捣器[11]Fig.8 Different types of vibrators[11]

振捣施工弊端较多,人工手持式振捣是目前最常用的振捣方式,但存在有效振捣范围较小、施工效率较低、劳动密度强度大、噪声污染明显等问题。此外,振捣器的适用范围不明确、密实效果评价困难等均制约了振捣技术的提升。在工程智能化进程逐步加快的今天,振捣智能化升级是解决上述问题的有效方法,有非常广阔的发展前景与发展潜力[44]。目前智能振捣技术的研究主要集中于以下几个方面:

(1)振捣密实效果智能评价

密实效果的智能评价是智能振捣技术的一个研究方向,结合传感器等技术,实时监测振捣密实相关参数变化,从而实现对密实效果的实时评价。

刘剑勇[45]在振捣棒内增设弹性式膜片压力感触点,测量振捣棒周围混凝土压力的变化。随着混凝土密实,振捣棒周围混凝土的压力增大,当85%的传感器测得压力值处于设计控制范围(普通混凝土0.021~0.023 MPa,抗渗混凝土0.018~0.020 MPa,高强混凝土0.015~0.017 MPa)时,判断混凝土达到密实。周泉等[46]通过测量掺钢纤维的混凝土梁在振捣过程中的磁吸强度变化,评价钢纤维在混凝土梁中的分布情况,从而实现混凝土均质性的实时监测。

(2)振捣施工精细化调控

将振捣设备与计算机技术、数字化检测等结合,对振捣过程中振捣时间、插入状态等参数进行监控,实现振捣施工状态全程精细化调控。

郭小青等[47]发现振捣棒插入拌合物时和空载时的声波信号存在很大区别,通过数字信号处理技术,以噪声能量分布特征为参数判断振捣器是否处于有效振捣状态。翁翎[48]通过在振捣棒内部增设感应线圈,利用振捣棒空间位置变化时的电信号差,对振捣棒的插入空间位置和振捣时间等参数进行监控。还有研究[49-50]利用计算机建模技术将施工区域网格化划分,根据传感器记录振捣时长及振捣棒的平面位置,判断振捣施工的有效覆盖范围,并对漏振、欠振区域进行预警,实现对振捣施工的精细调控。

(3)振捣施工无人化

通过设计适用于不同工况、节省施工人力的振捣器,有效解决目前振捣施工人员需求量大、施工效率低下的问题,是智能振捣施工的一个发展方向。

梁志鹏等[51]将传感器与数控系统结合,通过液压装置控制振捣棒插入与拔出,实现了在混凝土坝浇筑仓横缝面的无人振捣施工。何江斌等[52]通过将振捣棒头定位在底节导管外壁,实现水下灌注混凝土的同时振捣施工,提升了施工效率。类似地,冯福庆等[53]发明了一种用于高铁现浇无砟轨道智能振捣车,何学友[54]发明了一种混凝土路面振捣装置及其施工办法,这些方法在特定结构中减少了对施工人员的需求,提高了施工效率。

(4)结合GPS定位技术的振捣施工实时监控

GPS空间定位技术在各行业中应用成熟,与振捣技术相结合是振捣施工智能化的一个方向。大坝振捣施工的工作面平整,施工点较为集中,且振捣机等集成机械设备已经替代传统人工手持式振捣器,故相较于其他混凝土结构智能化设备的使用更普遍,智能振捣技术也更成熟。

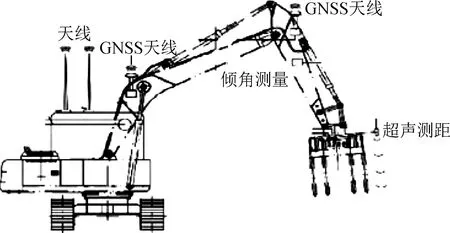

钟桂良等[55]采用倾角传感器、摄像头、GNSS-RTK与UWB 融合定位等设备和技术,同时开发了智能管控平台,实现了在混凝土坝施工过程中对振捣机位置、大臂倾角、振捣头倾角、振捣深度、振捣时间等参数的监控,避免了人工监管方式的弊端,其示意图如图9所示。类似技术在其他大坝混凝土结构中也得到了实际应用[56-57]。

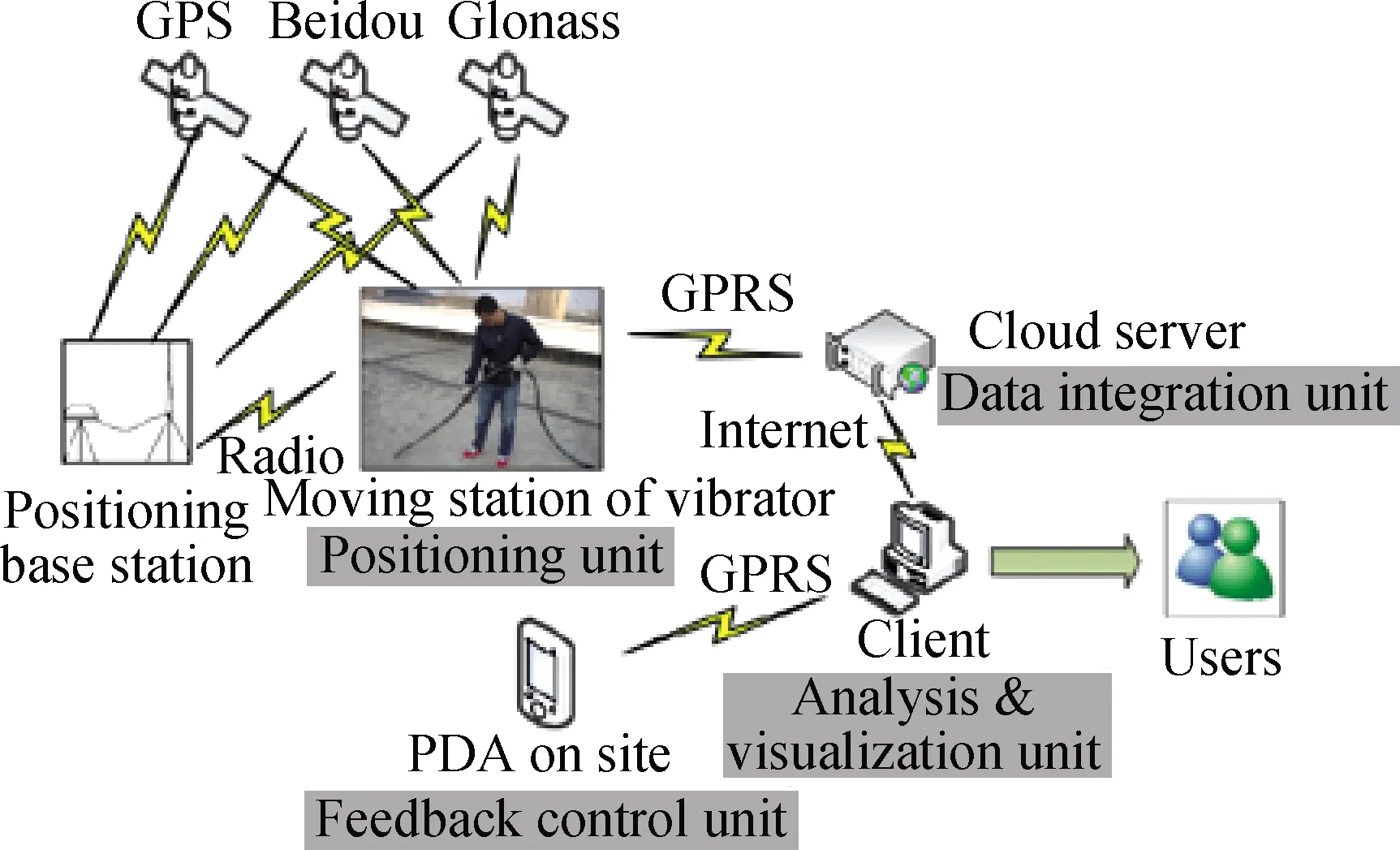

在其他混凝土结构中,主流的施工方式还是人工手持振捣,智能化施工技术的使用还未成熟。Tian等[58]开发了基于高速数据处理GPRS技术、全球定位导航和特制电极装置的可穿戴式振捣装备及动态可视化监测系统,示意图如图10所示。通过工人穿戴的特殊磁性手套快速识别手部位置变化所引起的电位变化,由此记录振捣时间;将三维建模与空间定位技术相结合,记录振捣施工空间位置变化,实时获取振捣施工轨迹,实现振捣施工质量监测与量化评价。该装置已经取得实际应用,设备复杂程度有待研究降低。

图9 振捣机多参数集成监控设备示意图[55]Fig.9 Schematic diagram of multi parameter integrated monitoring equipment for vibrator[55]

图10 振捣施工可视化监测系统[58]Fig.10 Visual monitoring system for vibration[58]

智能振捣技术近年来开始得到重视,先进信息化技术逐渐应用于混凝土施工建设领域。上述智能振捣方法在精细化控制、无人化施工等技术方面有所提升,但依然存在设备系统复杂、适用范围有限等问题。振捣技术的发展应综合以上各方面的研究成果,针对不同工况与结构特点,促进振捣设备及技术创新,最终实现精准化、无人化、智能化的振捣施工。

4 结语与展望

混凝土振捣是一个多影响因素的耦合过程,相关振捣参数对振捣质量的影响大。目前振捣密实机理及密实效果评价方法的研究尚不充分。计算机模拟、数字化检测等等先进智能技术已经开始在混凝土振捣施工中应用。为使振捣技术得到进一步的发展,应加强以下三个方面的研究:

(1)深化振捣机理的研究,与计算机、传感器等先进技术相结合,找到能够快速准确客观表征混凝土振捣密实效果的方法和指标。

(2)推进振捣技术与装备创新,总结现有技术成果,提高施工效率与质量,逐步实现振捣精准化、无人化、智能化施工。

(3)完善现有振捣施工标准,补充不同工况下振捣施工的相关要求,实现振捣标准化施工。