碳化硅控制器用膜电容器设计与测试*

陈登峰, 位超群, 宋君峰

(1.上海汽车电驱动有限公司,上海 201806;2.上海汽车电驱动工程技术研究中心,上海 201806)

0 引 言

随着新能源汽车行业的不断发展,电驱动系统已成为新能源汽车的核心部分。电机控制器作为新能源汽车三大核心部件之一,在电机控制和整车运行当中起到至关重要的作用[1-2]。目前,电机控制器工作主要通过功率模块和膜电容器相互配合实现其开关高频切换完成逆变。膜电容器和功率模块是车用电机控制器内部体积占比最大的系统组件,尤其是膜电容器的大小直接影响电机控制器的体积和功率密度[3]。传统工业产品的电容器大多采用电解电容,但电解电容芯子本身发热较高且寿命衰减过快,并且耐腐蚀性差,很难在新能源汽车中普及应用。相比较而言,薄膜电容具有更好的温度特性,可以承受同等的反向电压,还具有更低的等效串联电感(ESL)和等效串联电阻(ESR)、更长的使用寿命及更高的安全可靠性,因此,膜电容器在新能源汽车领域被普遍使用[4-5]。电机控制器在新能源汽车实际运行中的工况比较恶劣,因此对整个控制单元内电子器件的耐久性能要求更高,尤其是新能源汽车内部超高的温度对膜电容器的寿命和可靠性影响较大,甚至可能会导致内部卷绕的金属薄膜被击穿而损坏,严重的还会发生爆炸[6-7]。

由于新能源汽车对电机控制器更高功率密度和更小体积的要求,控制器所用功率模块逐渐从传统硅基IGBT模块转向碳化硅基MOSFET模块。碳化硅模块的开关频率非常高,最高开关频率可达30 kHz。虽然很高的开关频率可以使得膜电容器体积大幅缩小,但过高的尖峰电流使电容纹波电流的高频成分增加,发热也会更加严重,因此碳化硅控制器产品对膜电容器在高频情况下的温升也提出了更苛刻的条件和更高的要求[8-9]。

本文针对一款在研发碳化硅控制器产品内部所用的膜电容器,通过有限元热仿真和台架测试验证相结合的方法,研究了该膜电容器的温度分布情况,并通过对比证明了仿真分析结果的有效性,对促进碳化硅控制器用膜电容的高效散热设计具有一定的参考价值和指导意义。

1 膜电容器设计和布置

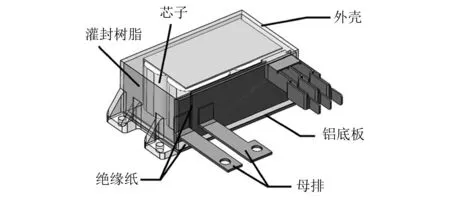

图1所示为本文所设计膜电容器的内部结构。该碳化硅控制器用膜电容器主要包括塑料外壳、灌封树脂、芯子、绝缘纸和正负母排。其中电容芯子采用聚丙烯金属化薄膜卷绕而成,可以满足最高耐温105 ℃的使用要求。为了进一步提升该膜电容器的纹波电流吸收能力,也为了加快散热速度、降低热阻,在膜电容器内正负极母排底部通过增加一层绝缘膜与铝底板靠紧热压在一起。铝合金材质本身导热速度快,因此电容正负母排和芯子产生的热量就可以通过铝底板快速传导到控制器箱体底面,由散热水道带走,从而有效降低电容温度,提升过电流能力。

图1 膜电容器内部结构

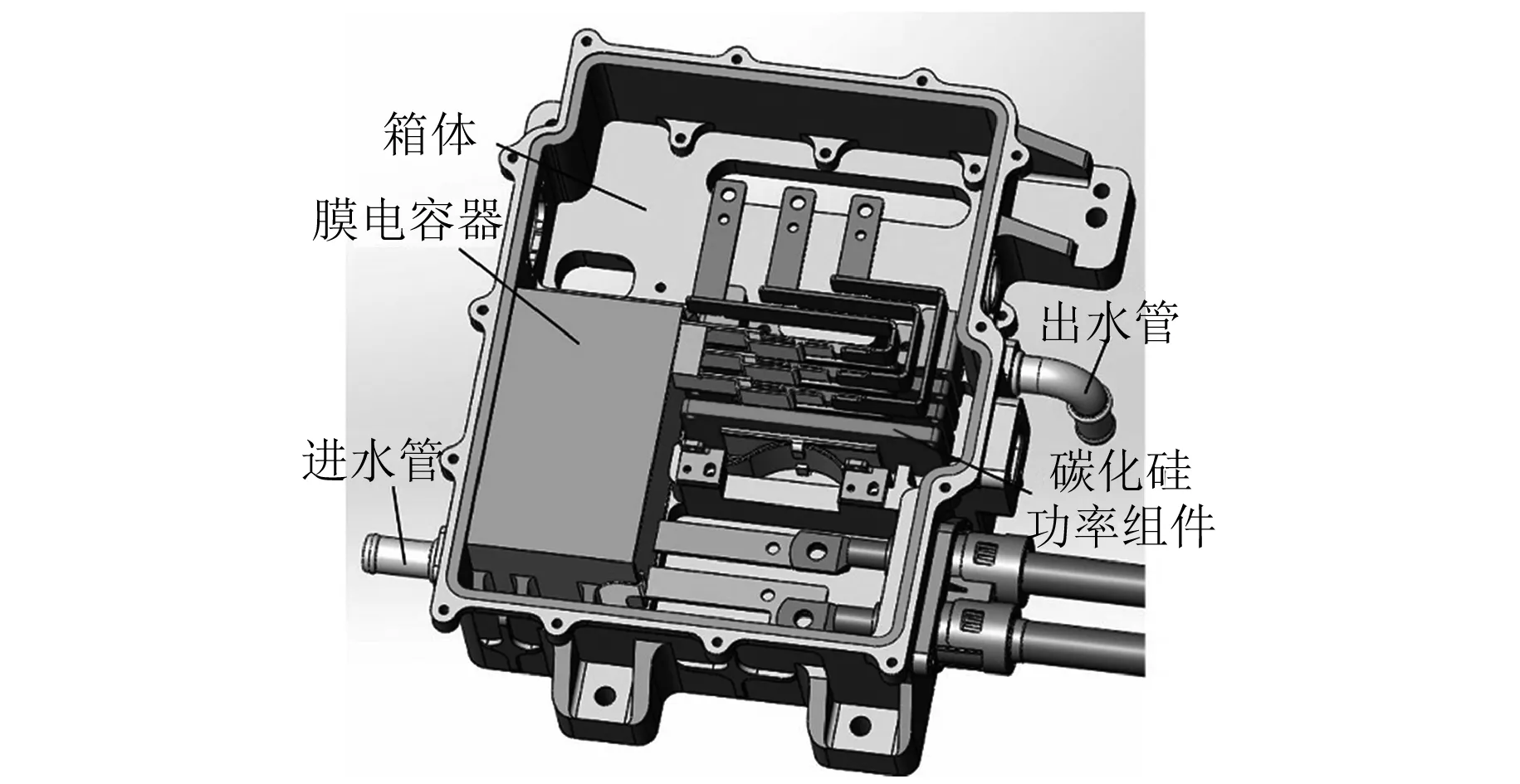

图2所示为膜电容器在碳化硅控制器样机中的布置方案。该膜电容器安装固定在碳化硅控制器箱体底面。考虑到碳化硅控制器在高频下发热严重,为了更好地对膜电容器进行散热,在膜电容器安装箱体底部设置有散热水道。该散热水道与功率模块的散热器连通,形成散热通道,两端连通进水管和出水管。膜电容器的输入端与整车电池输出端之间用螺栓固定连接,其输出端与功率模块的正负输入端子通过激光焊接固定连接。工作时,冷却液从进水管流入,首先对膜电容器进行散热,然后对功率模块进行散热冷却,最后从出水管流出,完成整个散热冷却过程。

图2 膜电容器布置方案

2 有限元热仿真

2.1 电容仿真热阻模型

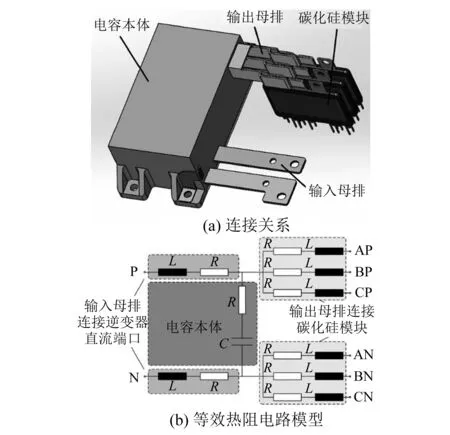

从膜电容器结构模型可以看出,本文所设计膜电容器包含4个相互并联、竖直放置的电容芯子,各芯子间通过电容器内部正负母排相连。膜电容器内部的寄生参数主要包括芯子寄生电阻、母排寄生电阻、母排寄生电感等。图3(a)所示为膜电容器与功率模块的连接结构。不考虑正负母排之间的互感和寄生电阻,通过对芯子和正负母排的等效处理,便可以得到该膜电容器的等效热阻电路模型,如图3(b)所示。

图3 膜电容器连接关系与等效热阻电路模型

从图3(b)可以看出,膜电容器的温升主要来源于电容芯子和母排寄生电阻的发热。在电流较大的工况下,发热主要集中在母排上,如果导热不畅,电容芯子则会被母排反向加热,持续推高膜电容器的温升,超过芯子薄膜耐温(105 ℃)就会引起膜电容器烧坏甚至爆炸。因此,开发碳化硅高频控制器用膜电容器,有必要借助仿真软件提前研究内部可能出现的局部热点,以便提前发现问题,在具体设计时予以解决。

2.2 仿真假设和材料参数

考核新能源汽车膜电容器的热可靠性时,通常将额定工况下热稳定状态的温度作为参考依据,即热稳定状态膜电容器内部温度不超过105 ℃便可满足长期耐温使用要求。额定工况下碳化硅控制器内部热分布规律较为复杂,既涉及冷却水道的冷却效率、碳化硅模块的发热、印刷电路板(PCB)器件发热、膜电容器吸收纹波电流的能力,又涉及电容制造工艺差异和各种材料间的接触空隙影响等诸多问题。为准确仿真电容器温升情况,需要对膜电容器在额定工况下的仿真条件做以下假设[10]:(1)额定工况下与膜电容器连接的3个碳化硅模块发热均衡,并且其与膜电容器之间的热传导仅通过输入端铜排端子连接进行;(2)膜电容器4个芯子的阻抗相等,连接各芯子的母排寄生参数不因几何结构的区别而有差异;(3)碳化硅控制器内部PCB上器件温度恒定,不考虑部分器件产生热交换引起内部的温升变化;(4)不考虑膜电容器因材料和工艺差异导致ESR差异的影响;(5)膜电容器内部各个芯子在额定工况下吸收纹波电流的能力保持不变。

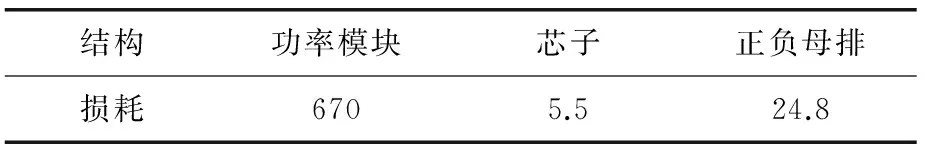

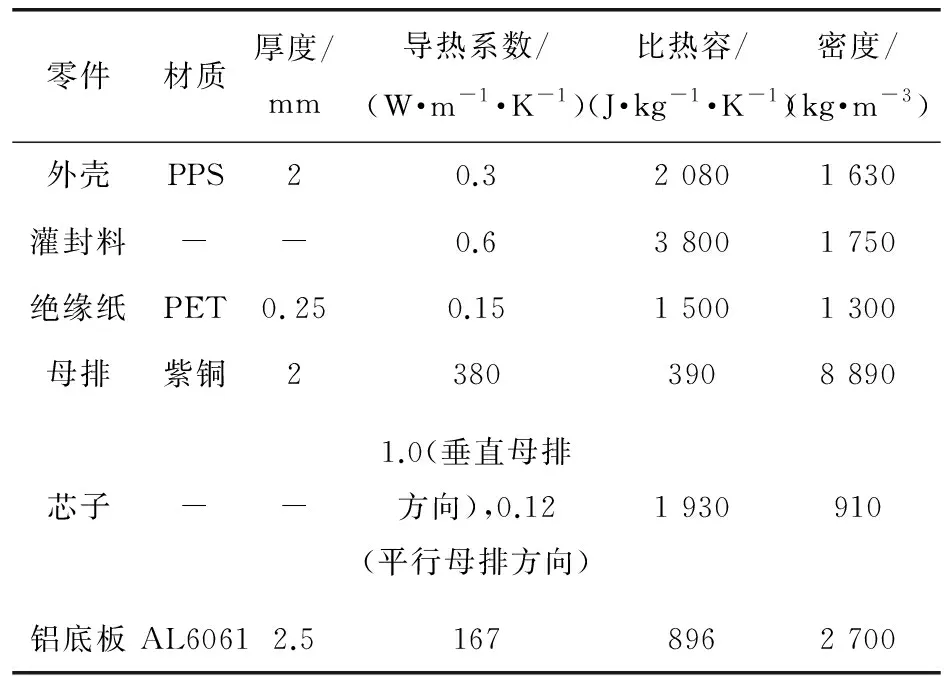

通过计算得到额定工况7 000 r/min、85 N·m下膜电容器芯子、正负母排和功率模块的损耗,如表1所示。膜电容器仿真用材料物理参数如表2所示。

表1 额定工况下损耗数据 W

表2 膜电容器材料物理参数

2.3 仿真结果

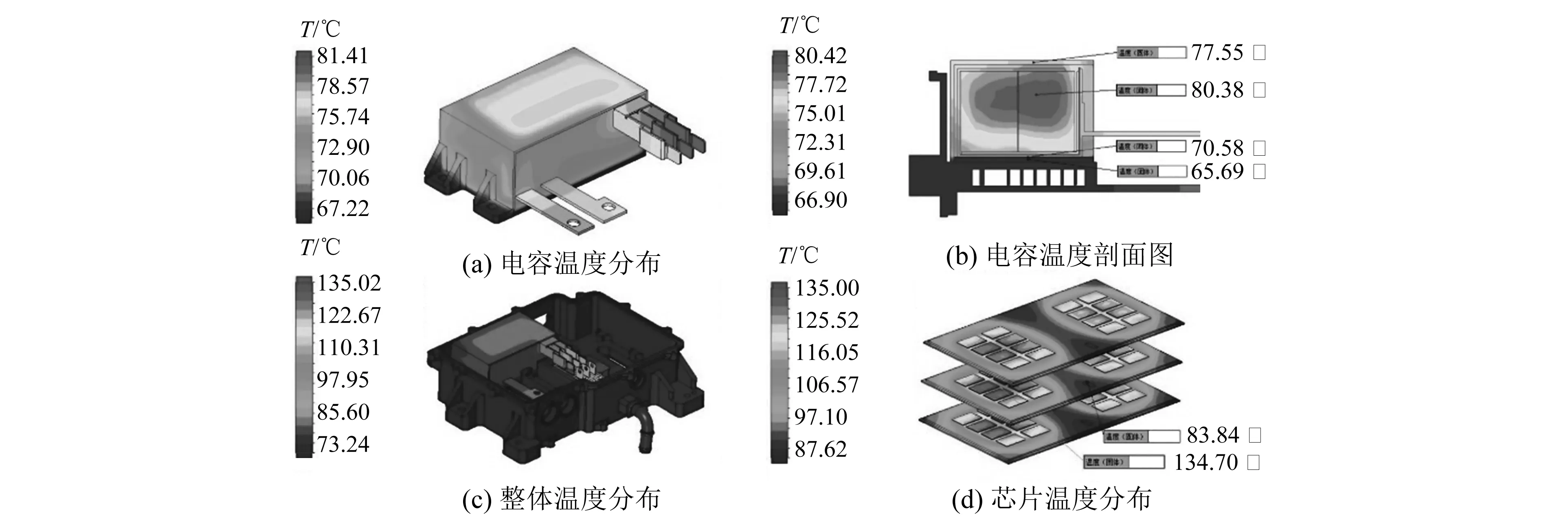

为了使仿真条件更加接近膜电容器工作环境状况,将仿真的环境温度设置为65 ℃,整个碳化硅控制器冷却液进口流量设置为8 L/min,入水口冷却液温度设置为65 ℃,膜电容器外部对流热交换系数设定为8 W/(m2·K),然后使用ANSYS有限元分析软件对所设计产品进行热仿真。

图4所示为膜电容器在额定工况下的热仿真结果。可以看出,在额定工况下,膜电容器最高温度出现在母排输出端与碳化硅模块连接位置处,为81.41 ℃;膜电容器输入端母排的温度较低,为75 ℃;在膜电容器底部因为紧贴散热水道,散热最快,温度最低,为67 ℃;在膜电容器内部,因为热传导速度最慢且热源集中,靠近膜电容器最中心处的芯子温度最高,为80.38 ℃。

图4 额定工况下热仿真结果

3 试验验证

为了评估膜电容器热仿真结果的有效性,制作了膜电容器样品,并制造了碳化硅控制器样机,将该膜电容器装配在碳化硅控制器内部,采用台架测试的方法实际测试膜电容器在额定工况下的温升情况。

3.1 试验准备

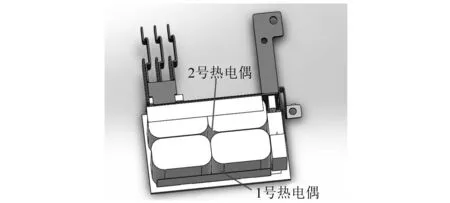

制作膜电容器前,根据热仿真结果,在膜电容器内部预先埋设热电偶。其中,1号热电偶埋设在外侧芯子表面处,2号热电偶埋设在仿真温度最热位置芯子表面处,具体埋设位置如图5所示。在测量时,保证各测试环境参数不变,测试持续时间60 min,每隔5 min实时采集两个热电偶的温度数据。为使得试验条件尽可能接近仿真条件,试验台架测试运行工况也选择额定工况条件:电机转速7 000 r/min,输出扭矩82 N·m,冷却液入口温度65 ℃,流量8 L/min。忽略环境因素的影响,此试验测试工况基本与仿真工况一致。

图5 热电偶埋设位置

3.2 试验测试与分析

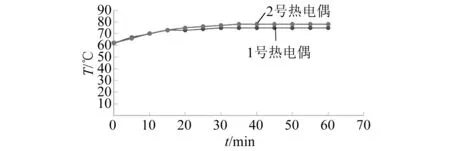

图6所示为本文所研究膜电容器在额定工况下的实测温升结果。从图6可以看出,在额定工况下,膜电容器的两个热电偶工作到35 min时温度达到稳定状态,不再持续上升。其中,1号热电偶稳定状态温度为75 ℃,2号热电偶稳定状态温度为78 ℃。由于冷却液温度为65 ℃,膜电容器起始温度较高,因而测试开始时电容温度增长较快,随着测试时间的增长,温度增长速度逐渐放缓,并最终趋于稳定。

图6 额定工况下膜电容器温升测试结果

将膜电容器仿真结果与台架测试结果对比可以看出,膜电容器芯子仿真最高温度为80.38 ℃,台架实测芯子最高温度为78 ℃,两者相差2.38 K,偏差为2.96%。产生误差的主要原因是膜电容器热电偶只是埋设在芯子表面,并未埋设在芯子中心,实测所得的温度仅为电容芯子表层温度,实际电容芯子中心温度应该高于78 ℃。膜电容器真实温升结果可能更接近仿真结果,仿真偏差应低于2.96%。由此可以推断,膜电容器热仿真与台架测试结果一致性较好,实际产品开发过程中可以采用有限元热仿真的手段去研究碳化硅控制器用膜电容器的温度分布情况,并为膜电容器高效散热设计提供参考依据。

4 结 语

经过对碳化硅控制器膜电容器的热仿真和台架测试对比,可以得到以下结论:

(1) 膜电容器热仿真结果与台架测试结果一致性较好,实际产品开发过程中可以采用有限元热仿真的手段去研究碳化硅控制器用膜电容器的温度分布,并为膜电容器高效散热设计提供参考依据。

(2) 碳化硅控制器用膜电容器因为工作频率较高,纹波电流较大,电容整体发热比较严重,设计时需要对膜电容器增加独立水冷措施,同时膜电容器还需要设计铝底板进行导热,必要的时候可以考虑采用全铝壳电容,这样可以有效地降低膜电容器温度。

——“茶业芯子”的艺术特色及其发展出路探析