基于时序特征模式识别的牵引电机过流实时诊断*

李学明, 徐绍龙, 倪大成, 黄 庆, 欧阳泽华

(1.中车株洲电力机车研究所有限公司,湖南 株洲 412001;2.三一重工股份有限公司,湖南 长沙 430100)

0 引 言

在机车、动车组运行过程中,任何微小或潜在的故障和隐患若不能被及时诊断和有效处理,都有可能引发连锁反应造成事故,甚至酿成灾难性后果[1]。牵引传动系统是列车的关键核心系统,由于腐蚀、高/低温、高湿以及供电浪涌、静电等恶劣运行环境,其部件极易发生故障,且一般不能通过定期维修的方式来消除。如果列车在运行途中发生了故障,控制系统最好能在线实时精准定位出故障源,以便及时排除故障或执行适当的隔离保护策略。如未能及时诊断出故障原因并排除故障,将会造成行车事故,延误列车的正常运行,影响整个线路及至全路的运输秩序。因此,展开牵引传动系统故障诊断和预测的研究,对于提高列车的运行可靠性有着极其重要的意义[2-3]。

目前列车牵引传动系统的故障诊断仍主要采用基于采集传感器信号的简单超阈值报警的故障现象检测方法,如牵引传动系统网侧过压/过流、四象限输入过流、牵引电机过流、中间直流电压过高/过低等[4]。此类检测方法属于异常表征的检测,无法诊断出发生此类异常表征的真实故障原因,实现有效的故障溯源,一般需要临时停车由乘务员或维护人员进行人工排查。牵引电机过流是牵引传动系统最常见的现场故障之一,许多学者和工程技术人员对引起牵引电机过流的原因及其故障诊断方法进行了研究。文献[5]分析了现场出现的电机过流可能原因并提出了改进的应急处置措施。文献[6]针对HXD1C型机车电机过流原因进行了详细分析并提出了现场故障排查方法。文献[7]提出了一种基于径向基函数神经网络模型的牵引传动系统故障诊断方法,并以电机过流故障为例,详细介绍了其建模过程并应用于“神华号”电力机车专家诊断系统,验证了方法的有效性。文献[8]针对牵引电机过流故障的分类识别问题,提出了一种结合EOVW指数和C&RT决策树的系统诊断方案,并用HXD1C型电力机车现场故障数据验证了所提方案的良好诊断效果。

以上文献中所提方法均为离线诊断方法[5-7],无法满足客户十分关心的列车途中故障的自动化应急处置需求。此外,牵引传动系统大多数情况下均处于闭环运行状态,当出现牵引电机过流之类故障时将导致系统控制发散或产生保护动作,系统将经历多个工况变化,其传感器采集信号为典型非平稳过程。为实现此类故障的实时诊断,需研究新的适用于非平稳过程诊断且易于工程化的实时诊断方法。为此,本文结合牵引传动系统运行机理和工程应用经验,针对牵引电机过流故障,提出了一种基于故障时序特征模式识别的新的实时诊断方法,实现导致牵引电机过流的各类故障模式的精确溯源。

1 列车牵引传动系统原理及牵引电机过流故障

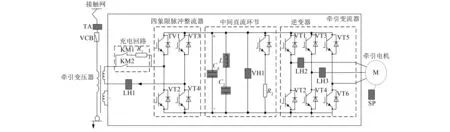

机车和动车组典型牵引传动系统主回路原理[9]如图1所示。系统主要由牵引变压器、牵引变流器(包括充电回路、四象限脉冲整流器、中间直流环节、逆变器等)和牵引电机三大部分组成。单相25 kV交流电经过受电弓、主断路器(VCB)和牵引变压器原边绕组进入车体,由牵引变压器降压后通过次边绕组向变流电路提供多路单相交流电。交流电在四象限脉冲整流器的作用下变换成直流电,经中间直流环节滤波后,利用逆变器转换成频率和幅值可变的三相交流电驱动牵引电机,从而驱动列车以期望的速度运行。其中,传动控制单元(TCU)[10]为牵引传动系统控制装置,主要实现牵引传动系统控制、诊断、保护、通信等功能。它通过实时采集中间电压传感器VH1、牵引电机电流传感器LH2和LH3以及牵引电机速度传感器SP等信号,实现司机给定牵引力或速度的闭环控制。同时,TCU具备牵引电机过流检测与保护功能。当TCU采集到牵引电机电流传感器LH2或LH3信号超过设定阈值时,将报出“逆变器输出过流”故障并封锁故障轴所在的逆变器脉冲,避免故障扩大。

图1 牵引传动系统典型主电路原理图

导致牵引电机过流故障的原因很多,常见的故障源有速度传感器信号故障、逆变器IGBT模块故障、逆变器IGBT模块输出脉冲丢失、牵引电机故障、牵引电机电流传感器故障、中间电压传感器故障等。下面即基于出现电机过流后系统的不同工况事件时序特征,来研究其实时诊断与故障溯源算法。

2 基于时序特征模式识别的实时诊断算法

2.1 时序特征模式定义

列车牵引传动系统为典型的非线性混杂动态系统,其内部存在多个运行工况,不同运行工况下系统行为和相应的故障模式也不尽相同。当系统出现故障时,由于系统的控制和保护作用,内部往往存在多个工况间的复杂切换。在此,本文引入工况事件时序特征模式概念,基于故障发生后系统内部相关变量的一系列变化规律来进行故障建模,以实现故障的实时精确溯源。

假设系统可能经历的工况集合SW为SW={Wi,i=1,…,NW},其中NW为工况的数目。发生故障后不同工况下可能的事件集合SE记为SE={Ej,j=1,…,NE},其中NE为所有可能的事件的最大数目。这里,事件是指基于系统采集的传感器信号、开关量以及内部控制状态量等计算的特征量发生的相关变化,如传感器采样值超限、接触器动作等。基于工况事件的故障时序特征模式可定义为如下形式:

Cx:[Wi1:Ej1→Wi2:Ej2→…→WiL:EjL]

(1)

其中:Wi1,…,WiL∈SW为某故障Cx出现后可能经历的工况;Ej1,…,EjL⊂SE为与经历的各工况对应的事件集合;L为经历的工况数目,在此称为时序特征长度;“→”为工况转换符号。

定义具有式(1)形式的能区分出故障类型Cx的一系列工况事件变化过程为故障的工况事件时序特征模式。基于此定义,可将系统的故障诊断问题转化成故障的时序特征模式识别问题。

2.2 相关工况事件分析

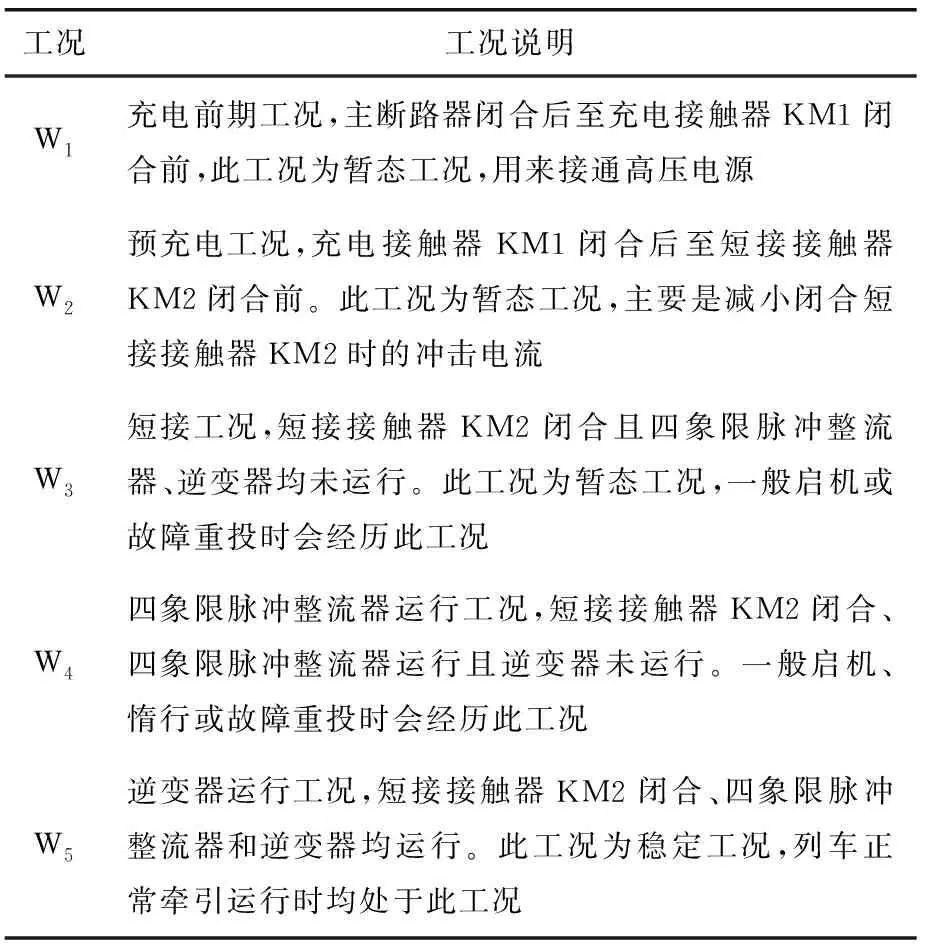

牵引传动系统运行过程中主要经历的工况总结如表1所示。如前所述,系统出现电机过流时将封锁逆变器脉冲,因此逆变器正常运行时系统处于工况W5,出现牵引电机过流故障时,由于TCU执行保护动作,系统将切换至工况W4,与电机过流故障强相关的工况为W4和W5。

表1 牵引传动系统运行工况说明

基于系统运行机理和工程应用经验,电机过流故障可通过分析传感器VH1、LH2、LH3、SP采样信号、相关的统计特征量以及其与工况强关联的控制、状态量等来进行具体故障溯源。基于上述相关数据计算出与各类电机过流故障强相关的特征量并设置合理的阈值参数来得到工况事件集,从而实现实时诊断算法开发。选择的与电机过流常见故障源强相关的特征量示例如表2所示。

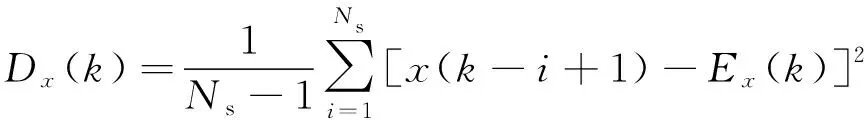

表2中主要特征量定义说明如下:

表2 与各传感器信号相关的特征量

(2)

(3)

MinC(k)=min[x(k),x(k-1),…,x(k-Ns+1)]

(4)

MaxC(k)=

max[x(k),x(k-1),…,x(k-Ns+1)]

(5)

AmpC(k)=max[|MaxC(k)|,|MinC(k)|]

(6)

j∈{1,…,Ns},|x(k-j+1)|>h

(7)

(8)

式中:Ns为周期采样数据个数,Ns=Tc/Ts,Tc为数据计算周期,Ts为数据采样周期;k为系统运行时刻;h为设定的阈值参数;AmpCNSC和AmpCPSC分别为基于电机电流计算出来的正序电流和负序电流幅值。

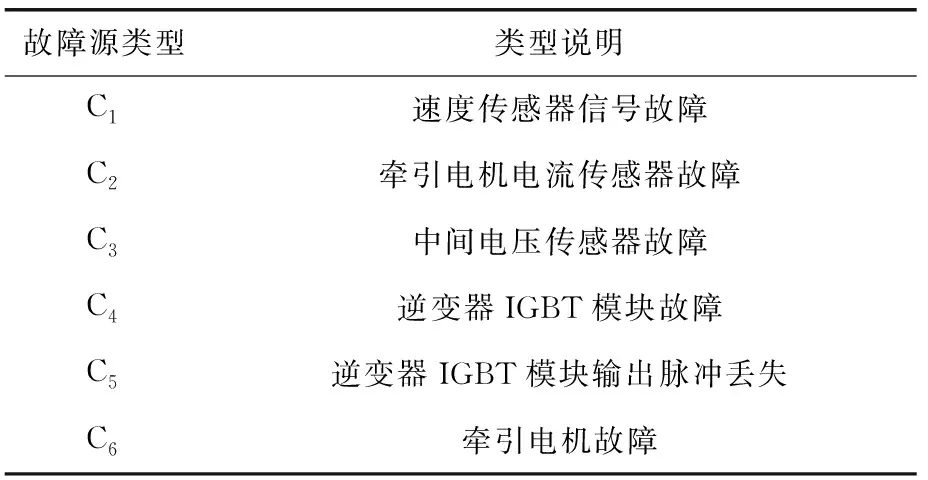

基于表2所述特征量,分析可得出可诊断不同电机过流故障类型的相关事件。部分事件示例如表3所示。电机过流故障的主要故障源类型如表4所示。

表3 电机过流故障相关事件集部分示例

表4 电机过流故障相关故障源类型

2.3 时序特征模式分析

完成各类故障源以及相关工况事件分析后,可分析设计各类故障源相关的时序特征模式。下面以导致电机过流的最常见故障源——速度传感器信号故障[11]为例——分析时序特征模式。

实际运行中速度传感器信号故障主要表现为速度信号干扰、丢失或突变,此类变化通常会体现在采样的速度传感器SP信号的变化。然而列车因故障导致牵引力突然卸载或逆变器IGBT脉冲封锁,或因轨面接触不良导致空转或滑行等,也可能引起速度信号的变化。因此,下面基于上述工况事件来分析相关时序特征模式,以实现更精确的故障定位。根据现场故障案例统计分析,速度信号故障导致的电机过流的部分时序特征模式如表5所示。

表5 电机过流故障相关时序特征模式示例

表5中,M01~M03为时序特征模式代号,C1表示故障类型(速度传感器信号故障),W4和W5为工况,{E1, E10,E11,E13}、{E1,E10,E12,E13}、{E1,E12}、{E1,E11}和{E1,E9,E13}为相关的事件集。

2.4 诊断算法实现

本文所提基于时序特征模式识别的实时故障诊断算法原理框图所图2所示。整个算法分成离线设计与在线实现两个阶段。离线设计阶段,基于系统原理参数及历史数据,结合列车牵引传动系统相关控制逻辑,对故障相关的时序特征模式进行分析,并建立故障的时序特征模式库。在线实现阶段分为故障检测单元和故障决策单元两大功能模块。系统实时采集与电机过流有关的传感器信号以及牵引传动系统状态,结合工况事件集中各事件定义,计算各事件是否成立;若成立,则进入故障决策流程;反之,则继续进行监测。故障决策单元基于故障检测单元输出的事件信息以及工况识别模块输出的工况信息,实时与时序特征模式库中的各个模式进行匹配,若存在匹配模式,则输出相应的故障类型;否则更新事件和工况信息,继续进行监测。

图2 基于时序特征模式识别的牵引电机过流实时诊断算法原理框图

3 现场数据验证

基于某型机车现场运用中出现的典型速度传感器信号故障导致牵引电机过流的故障案例数据(其异常模式为表5中的M01~M03),对本文提出的诊断算法进行验证。测试结果如图3~图5所示。

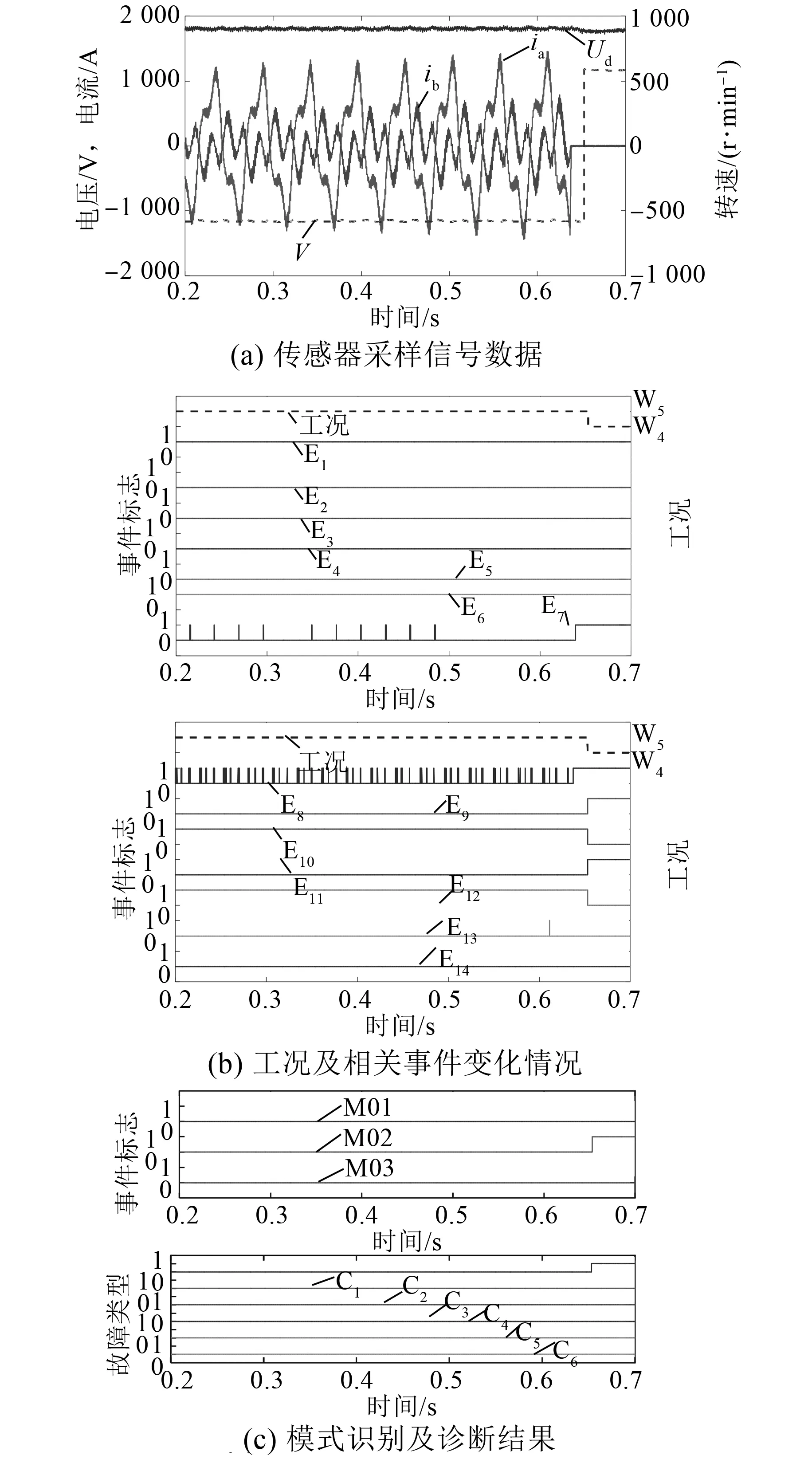

图3 现场故障案例测试(M01)

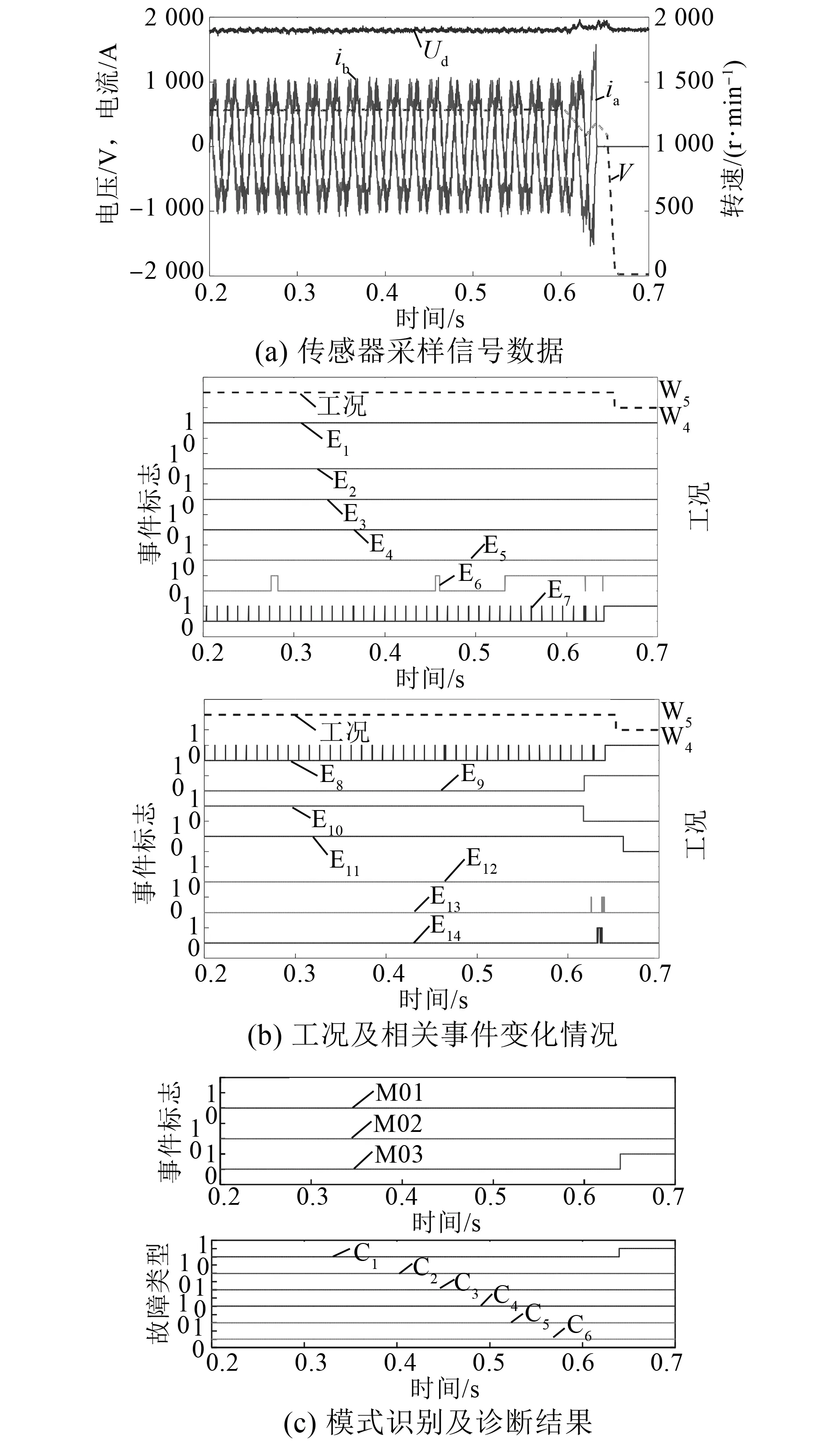

图3和图4分别为模式代号为M01和M02时的故障案例测试结果。由图3(a)和图4(a)可知,LH2、LH3传感器采样信号ia、ib出现明显异常,呈单肩或双肩形态且逐渐发散,最后大于过流保护阈值,TCU控制逆变脉冲封锁,ia、ib均降至0。故障后,速度传感器SP采样信号V方向发生变化,其中,故障模式为M01时速度从正值跳变至等幅值的负值,而故障模式为M02时其速度从负值跳变至等幅值的正值,整个故障前后中间电压传感器VH1采样信号Ud变化不明显。诊断算法计算的整个故障过程工况及相关事件变化规律分别如图3(b)和图4(b)所示,两个案例中牵引传动系统均在约0.65 s时刻发生了工况切换,从工况W5切换至工况W4。图3(b)和图4(b)中系统工况和事件标志变化规律满足表5所示时序特征模式库中的M01(C1: [W5:{E1,E10,E11, E14}→W4:{E1,E12}])和M02(C1: [W5:{E1,E10,E12,E13}→W4:{E1, E11}])。从图3(c)和图4(c)中的模式标志可知,系统精确识别到相关真实模式[图3(c)中的M01和图4(c)中的M02从0变为1],诊断出故障类型为C1(速度传感器信号故障),与实际情况相符。

图4 现场故障案例测试(M02)

模式代号为M03的速度传感器故障案例测试结果如图5所示。由图5(a)可知,故障前提是系统处于W5工况,在约0.6 s时速度V出现异常波动,快速下降至0,相应地,ia、ib快速发散至超过阈值电流,脉冲封锁后降至0,系统切换至W4工况。由图5(b)可以看出,在W5工况过程中,E1,E9,E13出现同时为1的情况,满足M03:W5:{E1,E9,E13}模式条件,系统正确识别出模式M03,诊断出故障类型为C1[见图5(c)],与实际情况相吻合。

图5 现场故障案例测试(M03)

4 结 语

牵引传动系统内各种故障表征与其潜在原因耦合关系复杂。本文针对牵引电机过流诊断问题,结合工程应用经验和系统机理,提出了一种基于时序特征模式识别的系统异常表征实时故障诊断方法,并通过现场故障案例数据对算法的有效性进行了验证。该方法在不增加硬件资源的前提下可实现各类故障源的精确溯源。所提方法具有物理意义清晰、结构简单、易于工程实现等优点,具有良好的推广应用价值。

基于现场故障案例库的持续积累和对牵引传动系统各类故障机理认识的不断加深,后续将研究完善相关事件时序特征识别方法并将此方法拓展至牵引传动系统级其他异常表征(如网侧过流、次边短路、四象限输入过流、中间直流电压过高等)的精确故障溯源,以实现列车故障应急处置的自动化和智能化,减少故障停机处置时间,有效提升列车运行安全性和可用性。