涂层电极自动涂覆系统设计及涂覆均匀性研究

董高彬,丁武学,潘准峰

(1.南京理工大学机械工程学院,江苏 南京 210094;2.宜兴恩创环保有限公司,江苏 宜兴 214200)

1 引言

钛基涂层电极的生产过程中,对钛基表面进行化学修饰是最重要的一道工序,工业生产中通常使用热氧化法进行涂层电极的制备。热氧化法是将贵金属盐溶液涂覆于钛基板表面,经过高温烧结固化成膜,该方法工艺简单,适合进行电极的大批量生产。溶液的涂覆过程是整个生产流程中核心的一道工序,涂覆质量对电极的使用寿命有着决定性影响,要求涂膜均匀平整,五次涂覆、烘干后电极增重0.3mg/cm2。考虑到生产成本及溶液特性等因素,行业内多由人工进行溶液的涂覆,自动化程度较低、涂膜质量控制较为困难、工作繁琐生产效率也不高,加之溶液中含有浓盐酸等挥发性成分,工人工作环境恶劣,公司对装备升级、实现电极的自动化生产愿望迫切。

本课题研究了基于PLC的钛基涂层电极自动涂覆系统,实现了电极板夹持、翻转、溶液涂覆等操作,这里将对该涂覆系统进行说明[1-6]。

2 涂覆系统工作原理

生产中所需进行的溶液涂覆的电极是的薄板类零件,如图1所示。经过激光切割、抛丸、清洗等前处理后,反复进行溶液的涂覆、烘干与烧结,直至钛基增加的质量达到既定要求。

图1 电极形状示意图Fig.1 Schematic Diagram of Electrode Shape

该涂覆系统分为涂覆样机与控制系统两部分,能够实现电极板的涂覆、翻转等功能,其工作原理为上料→A面涂覆→翻转→B面涂覆→下料。

涂覆样机启动时,首先把待涂的钛基板人工放置于上料工位的托架中,按下启动按钮,气动夹爪夹紧电极,并将电极运输至涂覆工位;与电极等宽的羊毛刷下降至合适位置,注入溶液润湿毛刷并完成电极A面的涂覆;然后底部托架和毛刷分别移开,气动夹爪夹持电极翻转;托架上升重新支持电极,羊毛刷润湿并完成B面溶液的涂覆;最后由气动夹爪夹持电极运输至下料工位,松开电极完成落料。

涂覆系统由PLC实现全自动控制与管理,该系统不仅可以完成既定的生产任务,而且允许工人根据实际情况或不同的生产需要,自行调节溶液注入量、溶液涂刷次数、走刷速度等参数,以期在提高生产效率的同时减少出错率与残次品。

3 涂覆系统结构设计

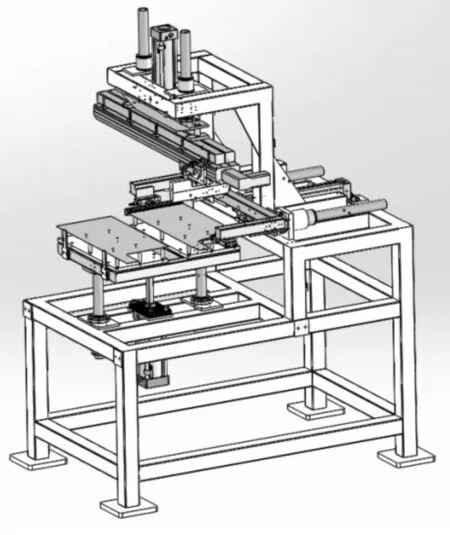

涂覆系统结构上主要由升降托架、毛刷空间运动机构、夹持翻转机构、注液模块、废气回收装置以及机架六部分组成,具体结构,如图2所示。

图2 涂覆样机示意图Fig.2 Schematic Diagram of Coating Prototype

3.1 升降托架

升降托架主要由气缸、导柱、托架等组成,起支撑电极的作用,避免涂覆过程电极所受剪切力过大致使电极弯折。托架上设计有上下料工位和涂覆工位两个工位,如图3所示。托架使用圆头立柱通过点接触的方式对电极进行支撑以尽量减少托架对涂膜质量的影响;为避免托架干涉电极的翻转,托架由气缸驱动升降。

图3 托架平面图Fig.3 Plan of Brackets

3.2 毛刷空间运动机构

毛刷空间运动机构主要由毛刷、毛刷架、滑台、驱动板、气缸以及导柱等构件组成,如图4 所示。毛刷宽度略大于电极板宽度,毛刷柄中埋有硬塑料材质的通液管,为平衡流量通液管出口打有中间大两头小的小孔。毛刷只需具有两个自由度,分别为X方向和Z方向的直线运动。挂有羊毛刷的毛刷架在直线运动单元的驱动下在滑台上往复运动完成溶液的涂覆;上下料过程以及电极完成单面涂刷需要翻转时,气缸带动固定有水平滑台的驱动板沿导柱上下运动,以免对电极的运动产生干涉。

图4 毛刷空间运动机构示意图Fig.4 Schematic Diagram of Brush Space Motion Mechanism

3.3 夹持翻转机构

夹持翻转机构主要由标准复动型气缸、导柱、气动夹爪、平动架、旋转气缸等构件组成。装在平动架上的平行夹爪设计有卡槽,上料后长夹爪不动,与电极短边等长的短夹爪在气缸的作用下推出并夹紧,电极板嵌入卡槽,由气缸带动平动架沿导柱方向将电极运输至涂覆工位;与电极宽度等长的长夹爪通过回转盘与旋转气缸连接,电极完成A面的溶液涂覆后,旋转气缸带动电极翻转,进行B面溶液的涂覆;最后,平动架推出至下料工位,短夹爪松开完成落料。

3.4 注液模块

本系统中选择德国西派克公司生产的螺杆泵为毛刷注液,其流量和精度都可满足生产现场的使用要求,根据液体粘度以及腐蚀性情况,计量泵中接触液体的部分应采用合适的耐腐蚀材料。螺杆泵通过软管与毛刷通液管相连接,每涂刷一面,螺杆泵都会为毛刷定量地注入溶液润湿。

3.5 废气回收装置

电极生产过程中涂覆所使用的溶液的主要溶剂为浓盐酸,极易挥发出氯化氢气体,强烈刺激人体的眼睛与呼吸道粘膜,对车间工人的健康造成危害。系统搭建完成后,使用PVC板设计合适尺寸的外罩对其进行封闭。外罩前端留有推拉门用于工人上下料;后侧开孔,使用抽风机进行换气,并将废气排至处理装置,达到国家标准后排放。氯化氢在水中的溶解度相当大,本系统拟采用喷淋塔通过水吸收法处理酸性废气。

4 控制系统

涂覆系统可以采用多种方式进行控制,如单片机或PLC控制。相较于硬件设计比较复杂的单片机控制各,PLC控制器具有程序编写简单,选型和使用比较方便,系统可靠性与工业应用稳定性较高等优点,本系统采用西门子PLC控制,采集各开关和触摸屏等信号的输入,输出信号去控制气缸、电机等硬件。核心控制单元采用S7-200系列的CPU224,外围配备所需的中间继电器、行程开关、电源等器件,使用触摸屏进行生产过程中相关工艺参数的设置,系统硬件结构[7-8],如图5所示。综合考虑系统的工作特性对I/O地址进行分配,程序中需要10个输入点、6个输出点,其中8 个输入点分别用于底部托架、毛刷、毛刷架、平动架的限位,两个输入点用于设备的启停控制;6个输出点则用于控制工作面升降、平动架移动、注液、夹持、翻转、毛刷运动等动作,为保证系统的可扩展性和稳定性,I/O分配时充分地留有了余量。使用组态软件编写上位机程序操作简单并且有利于程序的二次开发;使用触摸屏进行运动参数设定、显示运行实时状况,可将改变的参数如走刷速度、溶液注入量等参数输入控制系统,实现人机交互功能,极大地提高了涂覆系统的适应性。

图5 系统硬件结构Fig.5 System Hardware Structure Drawing

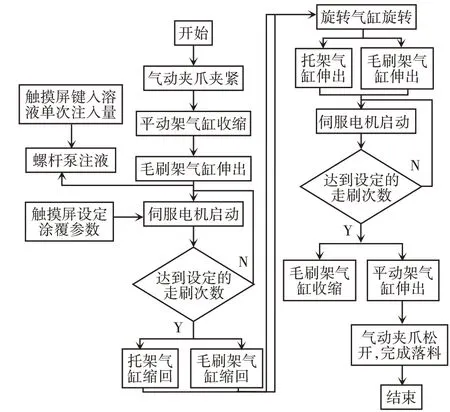

根据涂覆系统的控制要求,在编程时将程序分为,主程序、初始化子程序、伺服电机运动子程序。按下启动按钮后调用初始化子程序,完成开机动作;电极运输至涂覆工位后调用伺服电机运动子程序完成溶液的涂覆,通过改变走刷速度、走刷次数等参数以使溶液包覆均匀,涂覆样机的控制系统流程图,如图6所示。

图6 控制系统流程图Fig.6 Flow Chart of Control System

5 涂覆均匀性研究

5.1 试运行结果

该自动涂覆系统在车间中进行了调试,进行数加工、装配好各机构,为方便调试,直观地监测涂覆系统的工作状况,废气处理装置暂未安装,投入生产后会将该系统封闭,涂覆样机,如图7所示。次涂覆动作后,在溶液足量的条件下,仍无法完全润湿毛刷,毛刷出现分叉问题,涂覆效果,如图8所示。涂覆质量不佳。

图7 涂覆样机现场图Fig.7 Field Drawing of Coating Prototype

图8 样机试运行涂覆效果图Fig.8 Painting Effect of Prototype Test Run

5.2 毛刷润湿情况影响因素的分析

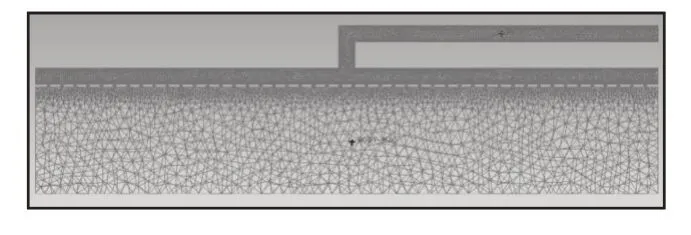

使用SolidWorks软件建立毛刷内部流场模型,导入ICEM划分网格后,利用FLUENT软件对毛刷内部流场进行模拟仿真。网格划分情况,如图9所示。设置通液管始端为速度进口,毛刷尾部为溶液的漫流出口。设定调试过程中注液量为5ml每次,单程走刷需要6.9s时间,结合通液管直径6mm,简单计算可得出进口速度0.025m/s。

图9 毛刷网格划分情况Fig.9 Brush Meshing

可近似地将毛刷的羊毛部分定义为多孔介质模型,视其由相互贯通的孔洞构成的网络结构,通过设置粘性阻力和内部阻力系数来表征这些孔洞可渗透性的好坏。溶液经由通液管流入羊毛部分,将毛刷润湿后由毛刷尾端流出,由于羊毛刷具有毛细管效应加上重力的影响,显然毛刷纵向溶液渗透率较高,设置合适的粘性阻力和内部阻力系数进行仿真[9-10]。

仿真得到毛刷内部流场速度矢量,如图10所示。与涂覆样机试运行结果一致,仅有少量溶液能够流动至通液管的两端,导致毛刷润湿不均匀,两端开叉,影响涂覆质量。

图10 试运行时毛刷内部流场速度矢量图Fig.10 Velocity Vector Diagram of Brush Internal Flow Field During Trial Operation

为改善毛刷的润湿情况,以提高电极生产过程中的涂覆均匀性,对具有不同形状尺寸通液管的毛刷在不同注液速率情况下的流场情况进行模拟仿真,研究毛刷结构以及注液速率等工艺参数对毛刷润湿情况的影响,为实际生产过程中涂膜厚度、涂层质量分析等相关工作提供参考。

保持通液管结构尺寸不变,将进口速度增加至0.05m/s 和0.08m/s时,毛刷内部的流场情况,如图11所示。对比10图可知,增加溶液注入量、增加进口速度可明显改善毛刷两端润湿情况。然而因毛刷较宽,在羊毛的毛细管作用与重力作用影响下,大部分溶液于毛刷中部流出,长通液管中溶液速度梯度较大,毛刷润湿不均。并且,溶液注入量增加后,大量溶液无法完全在钛基表面附着,过多溶液易使涂层流挂、发花,且涂料利用率降低,增加了工厂生产成本。生产中需根据电极的实际生产要求,结合电极表面涂层厚度等参数,方可酌情增加溶液注入量。

图11 改变进口流量时流场速度矢量图Fig.11 Vector Diagram of Flow Field Velocity When Changing Inlet Flow Rate

保持溶液进口速度不变,将通液管与羊毛部分连接处细管直径由1.2mm缩小至0.8mm,此时速度矢量图,如图12所示。溶液由于粘性流动不畅,加之羊毛刷作为多孔介质产生的速度阻力,溶液渗入羊毛刷速度变缓,更多溶液得以流向两侧,将毛刷两端润湿。

图12 缩小连接处细管直径时速度矢量图Fig.12 Vector Diagram of Velocity as Diameter of Thin Tube at Junction is Reduced

保持其他条件不变,增加新的通液管进行分流后,流体域内速度情况,如图13所示。长通液管中溶液分布较为均匀,速度梯度较小。

图13 增加通液管进行分流时速度矢量图Fig.13 Add the Velocity Vector Diagram of The Pipette for Diversion

综上,为解决因毛刷润湿不均、分叉而导致的涂层质量不佳的问题,可通过增加新的通液管分流,并将通液管与毛刷连接处短管直径缩短至0.8mm,生产时将单侧溶液注入量增加至7ml,为更好表征涂层均匀性,在溶液中混入适量墨汁并搅拌均匀,涂覆效果,如图14所示。

图14 优化后涂覆效果Fig.14 Optimized Coating Effect

实验中以单次涂覆电极增加质量来表征涂层厚度,使用电子天平分别称量涂覆前和涂覆烘干过后电极质量可知,单次涂覆电极增加60.7mg,反复涂刷数次后验证得误差不超过5%,完全满足涂层厚度要求。

在溶液内混入墨汁,烘干后以电极表面涂层的色差值表征电极涂覆的均匀程度,在电极表面任取五点,将其中一点设置为标样,使用精密色差仪测量其他四个样本点与标样点之间的色差,实验结果,如表1所示。表中色差值ΔE的计算方法为:

表1 涂层表面色差值Tab.1 Coating Surface Chromatosis Difference

式中:ΔE—色差值,NBS;Δl—明亮度差值;Δa—红绿色差;Δb—黄蓝色差。

根据实验结果,涂层表面色差值最大值仅为0.51NBS,肉眼感官看完全均匀平整,仅能分辨出极轻微差别,涂层均匀情况良好。

6 结语

该钛基电极自动涂覆系统能够完成预期的涂覆任务,与传统的由工人人工涂刷相比,设备完成单块电极的正反两面涂覆仅需一分四十秒左右,有效地提高了电极的涂覆效率;工人仅需完成上下料操作,减少了与腐蚀性涂料的直接接触,改善了工人的工作环境,利于后续实现电极的自动化生产;且涂膜较为均匀,涂料用量精确,涂层质量更高,显著提高了产品价值。